今年3月份AEC委员会发布了针对组件产品验证标准,该标准针对的正是汽车电子产品应用中最容易发生的焊点开裂失效。

本文系统梳理了焊点开裂典型失效模式、失效机理,并整理了AEC-Q007及业内日系、德系等主机厂对应检验标准。

常见焊点开裂异常分析

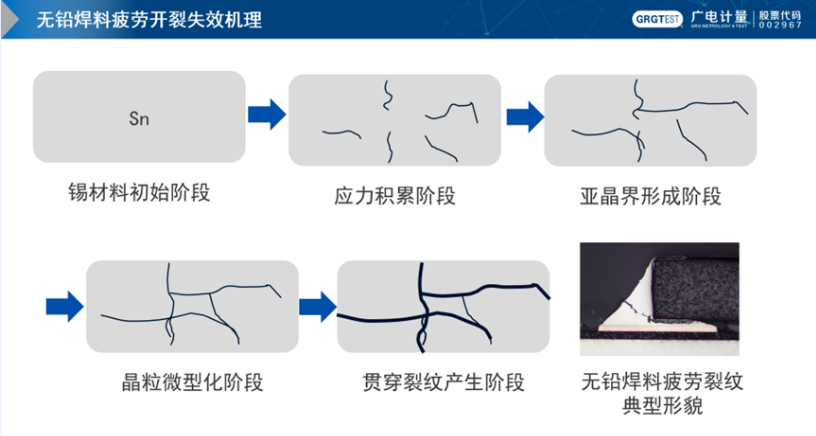

无铅焊料疲劳开裂

汽车电子产品在应用过程中,工作及环境温度反复变化,同时器件与板件膨胀系数的差异造成焊点间积累应力(即热疲劳导致的非弹性应变积累)。较软的焊料为了释放应力,晶格方向开始失调并错位(亚晶界形成),并随着疲劳应力的反复施加,晶界处开始出现微裂纹并逐渐裂解为小块,最终晶界裂纹相互贯通焊点开裂。

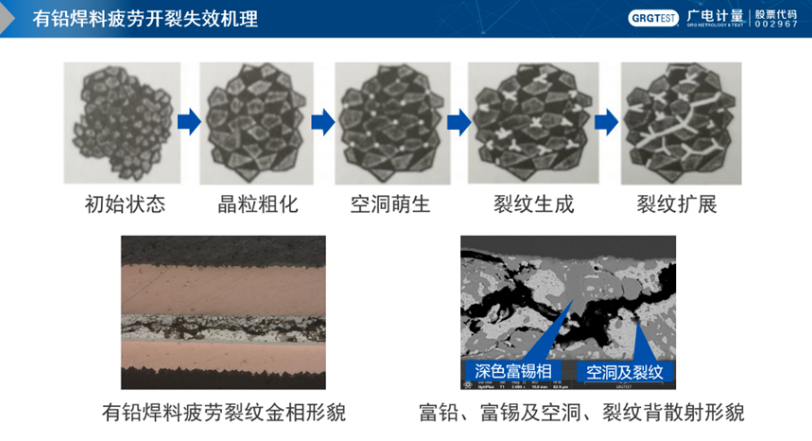

有铅焊料疲劳开裂

有铅焊料在应力(热及机械)积累作用下,物质偏向于稳定维持状态的特性促使铅元素首先出现扩散运动并逐渐富集(晶粒粗化)现象。应力的反复施加又促使富铅积累形状开始变得又长又细,同时形状的变化促使富铅相 和富锡相 边界表面出现了大量晶格缺失。焊料添加剂进一步促使富铅相 和富锡相 转移扩散及相互隔离。同元素的不断聚集,最终造成富铅、富锡晶界间出现空洞,疲劳应力的反复施加,使得空洞逐渐扩大相互贯通成为裂纹,最终表现为焊点开裂。

生产工艺异常开裂

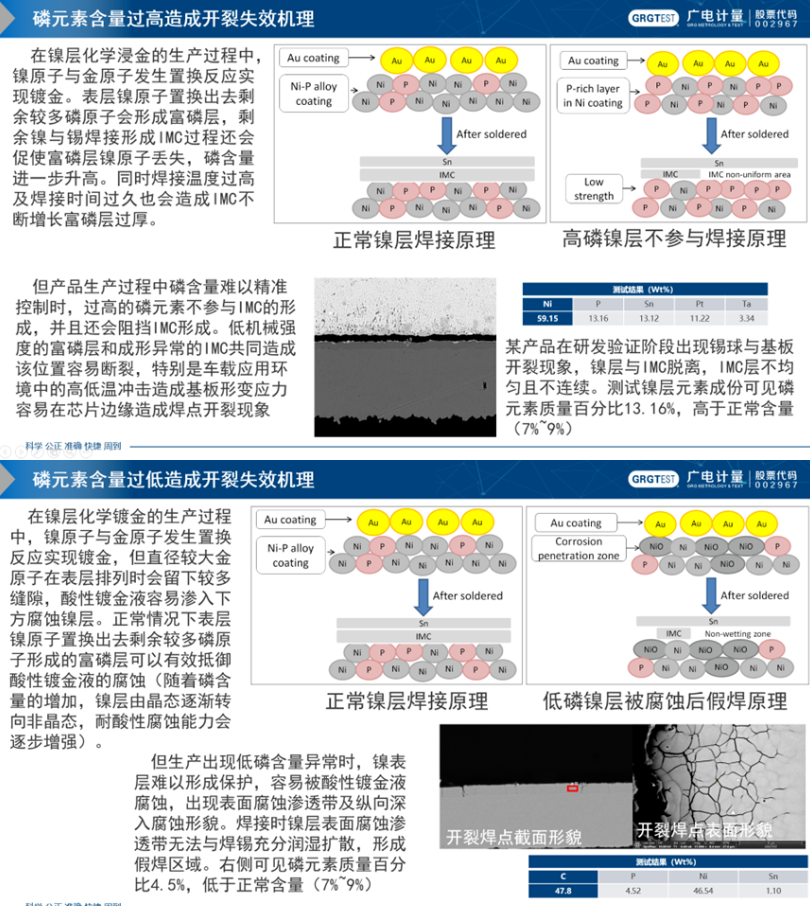

除以上疲劳应力容易造成开裂的情况,板件镍层在化学浸金生产过程中磷元素含量的难以控制(过多、过少)均会造成焊点耐应力性能变差,容易开裂风险。

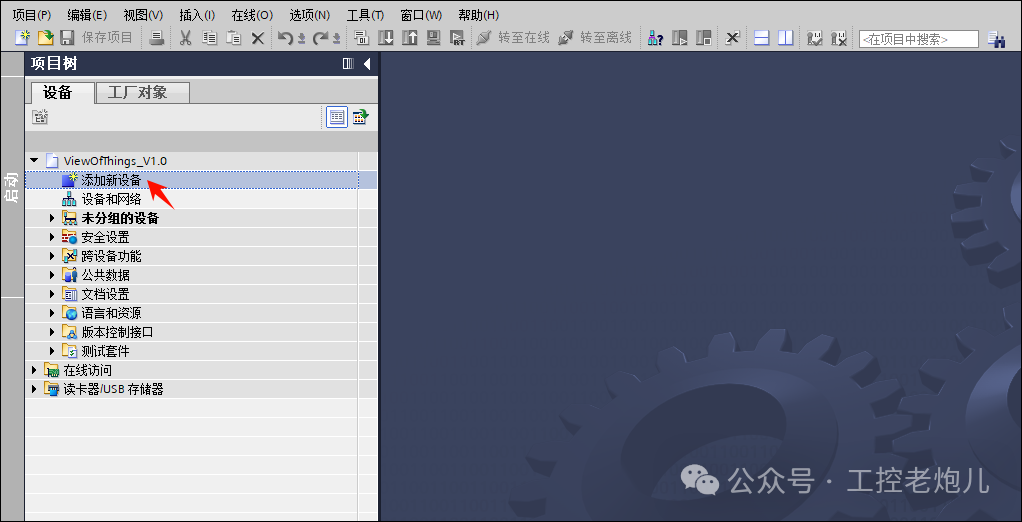

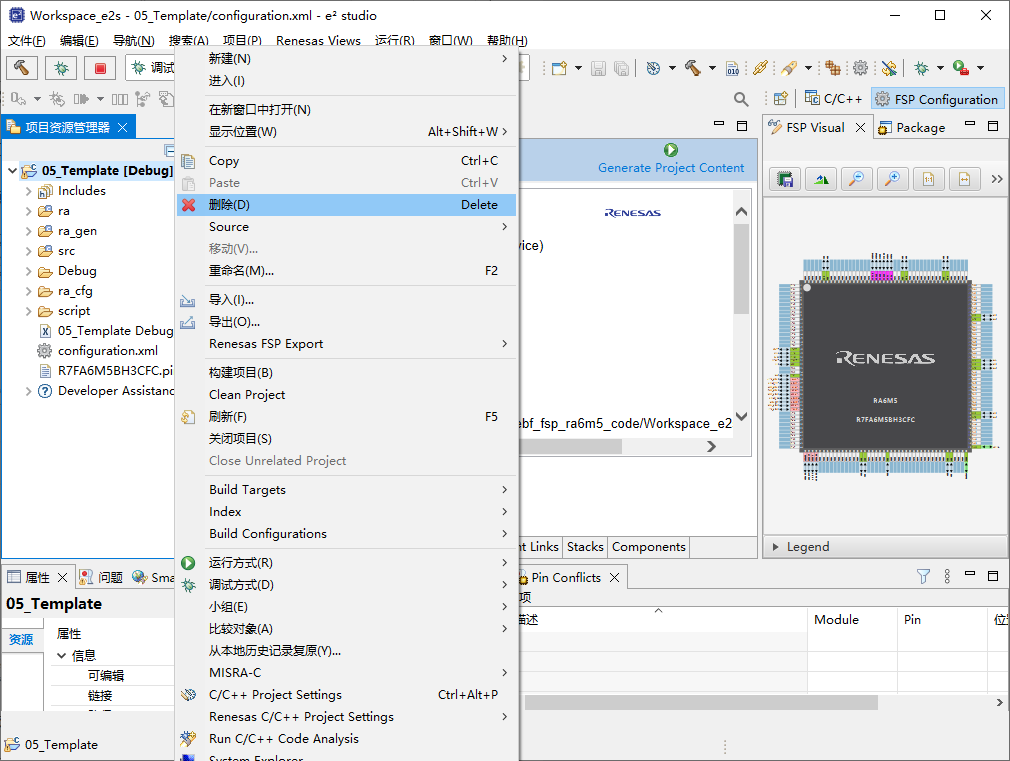

相关验证标准

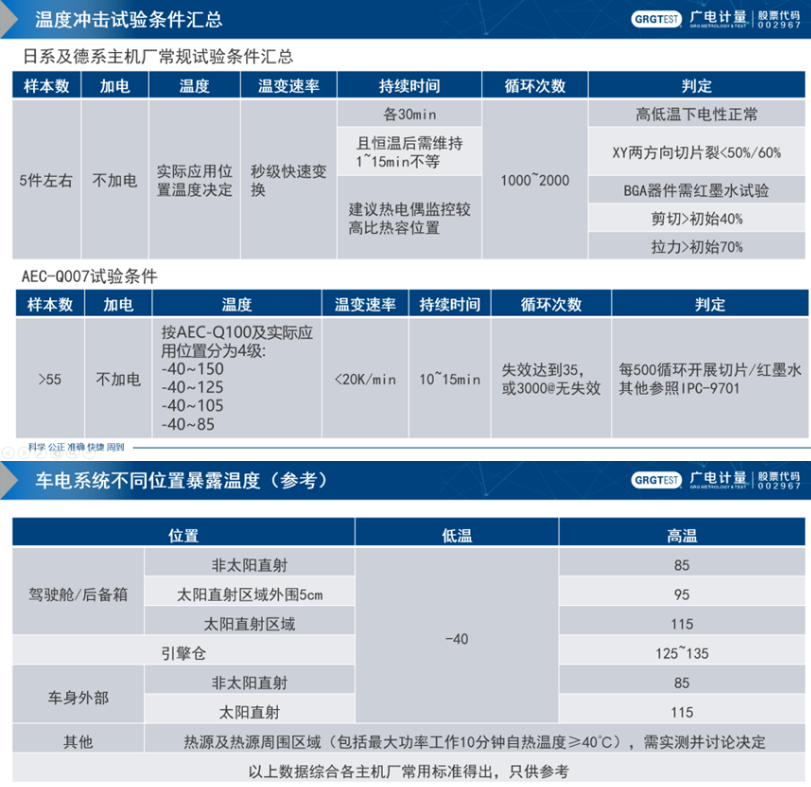

无论是产品正常使用承受的疲劳应力,还是制程异常造成的焊点强度不够。产品焊点的开裂问题会直接导致电性开路失效,属于严重质量故障。对此各主机厂及行业标准均制定了相关验证标准:

广电计量检测服务能力

广电计量专注于车电产品环境可靠性测试认证,现存1000+台各类专业可靠性设备,并且具备液冷、超大腔体等极限需求的设备能力。在车电产品行业,特别是无铅工艺验证方面,广电计量累积了丰富的检测经验及分析能力,涵盖各种腐蚀、电迁移、离子污染、锡须、翘曲应力等领域,同时具备丰富的行业服务经验,持续为大陆、马瑞利、佛吉亚、电装、小糸、捷普、光宝等企业提供专业的咨询和服务。

广电计量半导体服务优势

- 工业和信息化部“面向集成电路、芯片产业的公共服务平台”。

- 工业和信息化部“面向制造业的传感器等关键元器件创新成果产业化公共服务平台”。

- 国家发展和改革委员会“导航产品板级组件质量检测公共服务平台”。

- 广东省工业和信息化厅“汽车芯片检测公共服务平台”。

- 江苏省发展和改革委员会“第三代半导体器件性能测试与材料分析工程研究中心”。

- 上海市科学技术委员会“大规模集成电路分析测试平台”。

在集成电路及SiC领域是技术能力最全面、知名度最高的第三方检测机构之一,已完成MCU、AI芯片、安全芯片等上百个型号的芯片验证,并支持完成多款型号芯片的工程化和量产。

在车规领域拥有AEC-Q及AQG324全套服务能力,获得了近50家车厂的认可,出具近400份AEC-Q及AQG324报告,助力100多款车规元器件量产。