实验名称:斜裂纹管道超声导波的混沌振子检测方法研究

研究方向:无损检测

实验原理:

利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波来,在萤光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

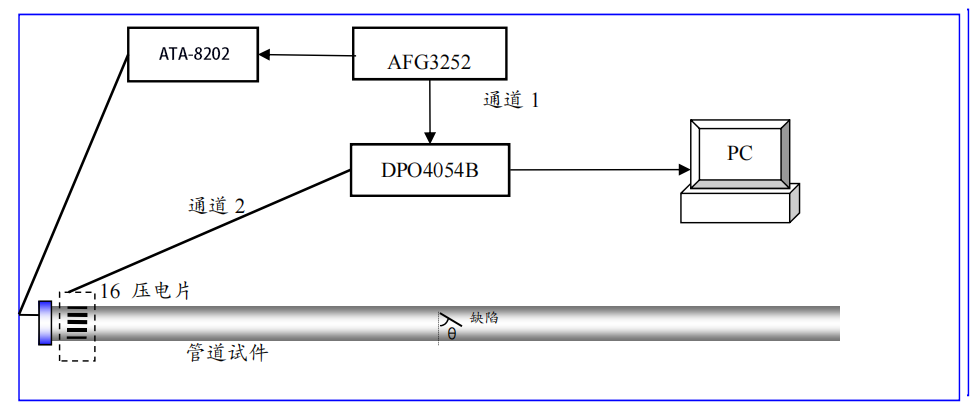

测试设备:信号发生器、ATA-8202射频功率放大器、压电片、管道试件、电脑。

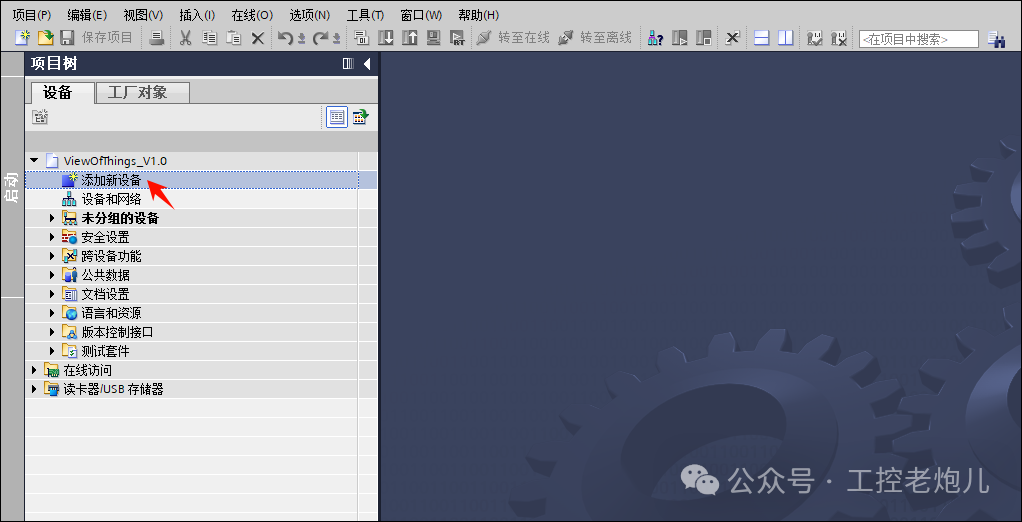

实验过程:

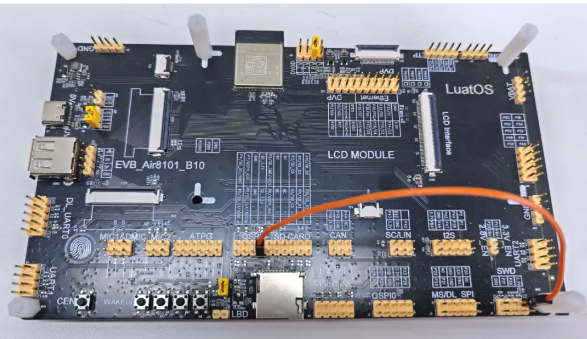

图:实验原理

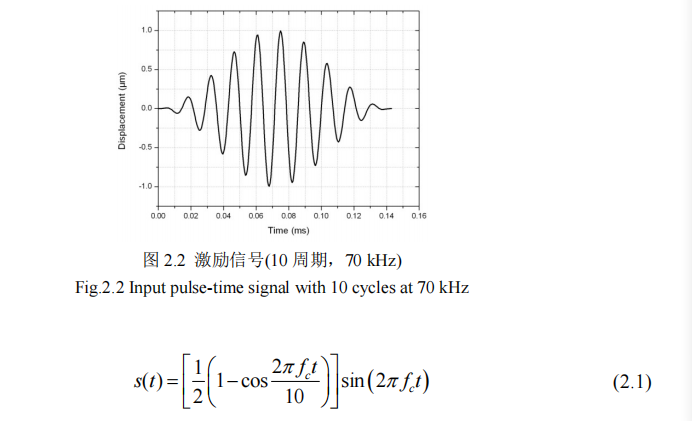

实验所用不锈钢管几何参数为50mm直径,长3m,壁厚1mm,实验原理如上图所示:采用泰克任意信号发生器激励信号,接着通过ATA-8202功率放大器进行功率放大,放大后的信号接入管道左侧压电环,通过压电逆效应产生超声导波,通过压电效应由16片并联的压电片接收信号,传入示波器。选用Hanning窗调制的单音频正弦信号作为检测信号,表达式如(2.1),其中fc为导波信号的中心频率。实验采用10周期激励信号,具体如图2.2所示。本文实验采样频率设置为100M/s。

图2.1:信号表达式

实验结果:

采用人工预制裂纹,包含5种裂纹角度0:0°裂纹,30°裂纹,45°裂纹,60°裂纹和90°裂纹。裂纹几何参数为:厚05mm,宽2mm,长度为20mm。采用软件计算实验管和其他波导结构结果一样,在给定的频率100kHz范围内存在大量的模态,这导致了实验的复杂性。在略低频段拥有较少的模态,如小于20kHz只存在2种模态;在略高频段拥有较多的模态,如大于50kHz存在5种模态。实验中,模态越少越利于检测,但是频率低会导致超声导波的波长相对较长,波形易重叠且能量小,反而不利于缺陷检测。在激励信号时尽可能选取频散曲线上较为平坦的频率内的单一模态,这样,激励信号的能量会集中在一个较窄的频带内。因此适当的频率选取是本文实验的重点本文选取L(0.2)模态来进行本次实验,此模态拥有显著的利于实际检测的特点:传播速度最快,较为简单,容易激发,且在一定频域内不分散。

实验结果采用式(2.2)来计算缺陷位置Lx

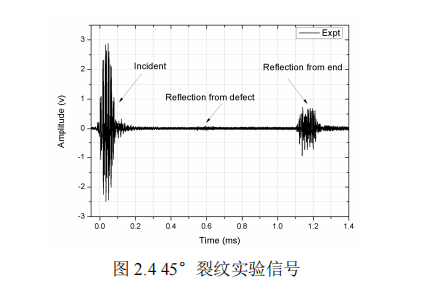

其中,L0是管道右端部与接收传感器之间的长度,此处由于本实验接收传感器距管道左端面为30mm,因此L0=2970mm,t1,t2,t3分别为接收传感器接收到入射波的时刻,缺陷回波时刻和管道端面回波时刻。以实验所测45°裂纹为例,如图2.4所示,从图中可以看出,实验信号中分别存在入射波,缺陷回波和端面回波。分别选取波包第一点和波峰位置来确定回波时刻,进而计算缺陷的位置,如表2.1所示。从表中可以得出,由波峰计算得出Lx=1446.08mm,由波包第一点计算得出的Lx=1542.10mm。真实缺陷距离接收传感器距离为1470mm,因此通过波峰对应时刻来确定的缺陷位置相对误差为1.63%,而通过波包第一点位置来确定的缺陷位置相对误差为4.90%。以峰值作为特征点引起了缺陷定位误差,出现这种状况的原因可能是:1)激发信号并不是理想信号,包含了多模态;2)由于频散必然导致的多模态现象。由于采用波包最高点比第一点具有更好的精确度,因此选用波包峰值点作为时间起点,计算超声导波的传播速度。

图:裂纹实验信号

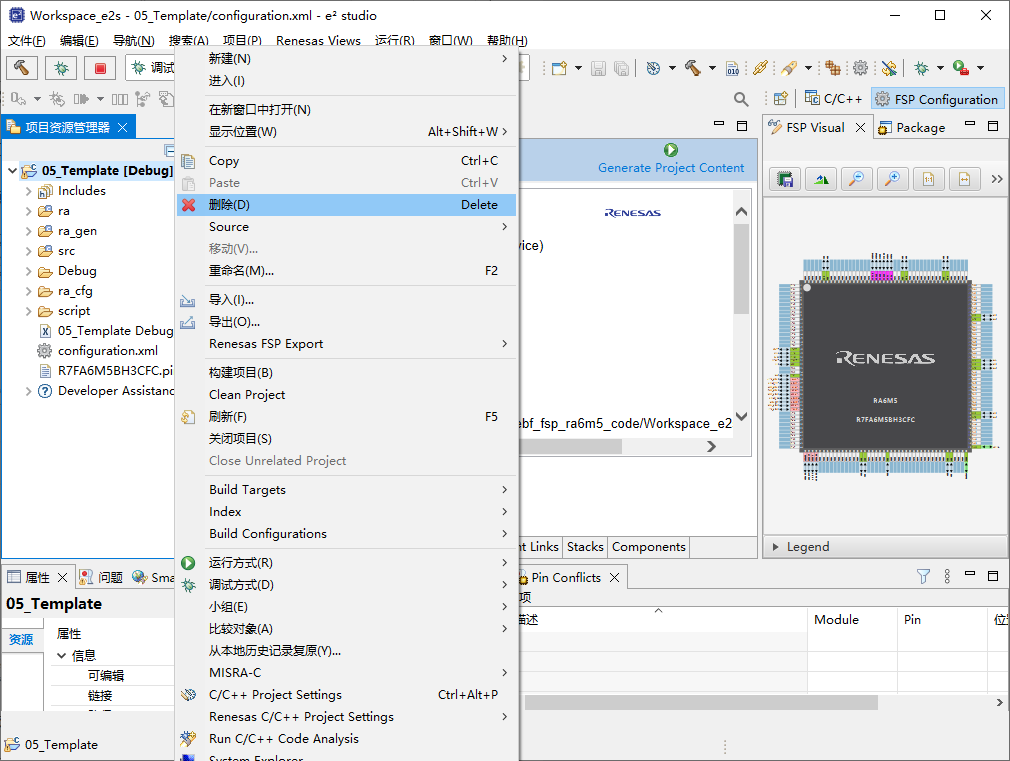

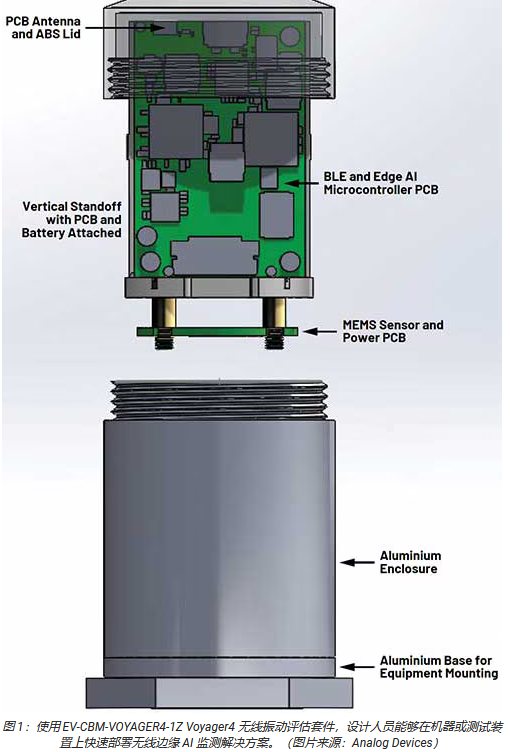

安泰ATA-8202射频功率放大器:

图:ATA-8202射频功率放大器

本文实验素材由西安安泰电子整理发布。公司致力于功率放大器、功率信号源、计量校准源等产品为核心的相关行业测试解决方案的研究,为用户提供具有竞争力的测试方案,Aigtek已经成为在业界拥有广泛产品线,且具有相当规模的仪器设备供应商,样机都支持免费试用。