在电子系统设计中,差分输入至差分输出放大器因其能够有效抑制共模噪声、提高信号质量而备受青睐。然而,在高温环境下,传统放大器的性能往往会受到严重影响,如增益降低、共模抑制比(CMRR)下降等。因此,开发一种适用于高温环境的差分输入至差分输出放大器解决方案显得尤为重要。本文将探讨一种基于先进工艺和设计的等效高温解决方案,并分析其在高温环境下的表现。

一、引言

随着工业、航空航天等领域对高温环境下电子设备的需求日益增加,开发能够在极端条件下稳定工作的差分放大器成为研究热点。差分放大器通过差分输入和差分输出,能够有效抑制共模噪声,提高信号的信噪比。然而,在高温环境下,放大器内部的晶体管、电阻等元件的性能会发生变化,导致放大器整体性能下降。因此,研究高温环境下的差分放大器解决方案具有重要意义。

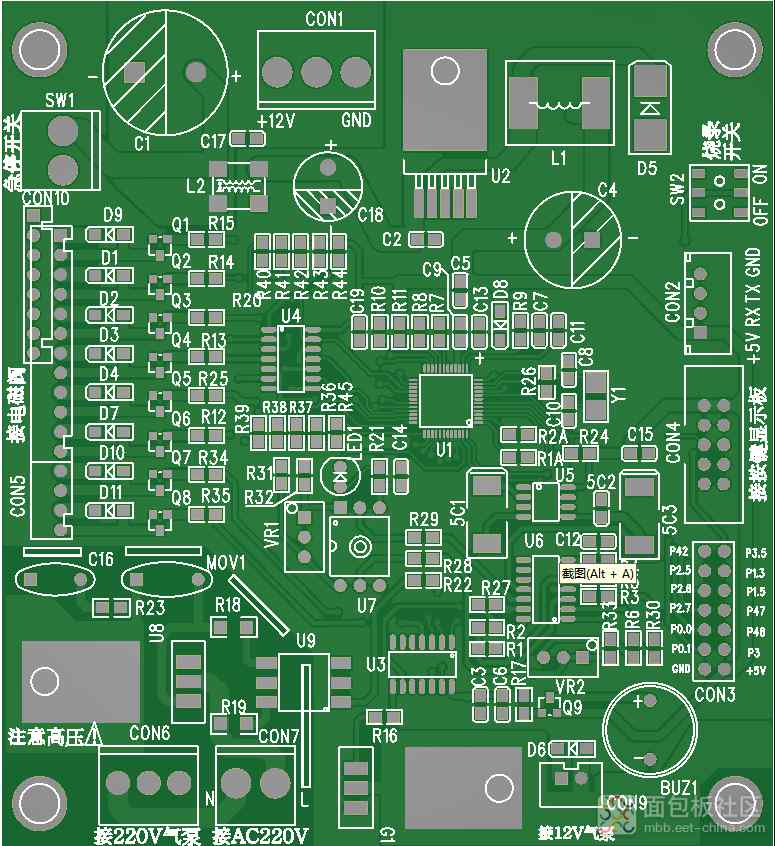

二、差分输入至差分输出放大器的基本原理

差分输入至差分输出放大器通常由两个输入端(差分正端和差分负端)和两个输出端(差分正输出和差分负输出)组成。其工作原理是:将两个输入端的信号进行差分放大,并输出两个差分信号。这种结构能够有效抑制共模噪声,提高信号的抗干扰能力。同时,差分放大器还具有较高的增益和带宽,能够满足高速、高精度信号处理的需求。

三、高温环境下的挑战

在高温环境下,差分放大器面临的主要挑战包括:

增益降低:随着温度的升高,放大器内部晶体管的跨导会降低,导致放大器的增益下降。

共模抑制比下降:高温环境下,放大器的共模抑制比会受到影响,导致共模噪声抑制能力下降。

泄漏电流增大:高温会增加器件的泄漏电流,进一步影响放大器的性能。

四、等效高温解决方案

为了克服高温环境下的挑战,本文提出了一种基于先进工艺和设计的等效高温解决方案,主要包括以下几个方面:

采用先进工艺:

选用采用绝缘硅片(SOI)工艺制造的放大器,如AD8229。SOI工艺具有高精度、高可靠性、低泄漏电流等优点,能够显著提升放大器在高温环境下的性能。

利用SOI工艺的介质隔离特性,最大程度地降低泄漏电流,提高放大器的稳定性。

优化设计架构:

设计差分放大器时,采用双放大器结构(如放大器A作为跟随器,放大器B作为反相器),形成增益调节差分信号。这种结构能够在高温环境下保持较好的增益稳定性和共模抑制比。

通过外部增益电阻的设置,可以灵活调整放大器的增益。同时,选择能够在高温下稳定工作的电阻,以确保系统增益的准确性。

共模抑制比优化:

差分放大器的共模抑制比由内部激光调整电阻的比率匹配决定。通过优化电阻的比率匹配,可以显著提高共模抑制比,降低共模噪声对信号的影响。

在高温环境下,通过调整电阻的温度系数失配,可以补偿因温度变化引起的增益漂移,保持放大器的高性能。

单电源与双电源结合使用:

采用单电源ADC和其他元件,仅前端接口需要双电源。这种设计可以在降低系统复杂性的同时,提高信号的稳定性和抗干扰能力。

通过在REF引脚上施加正电压,可以对输出进行电平移动,以适应不同电源需求。

温度补偿与校准:

设计过程中考虑温度补偿措施,如采用热敏电阻等元件进行温度补偿,以减小温度对放大器性能的影响。

定期对差分放大器进行校准和检测,及时发现并纠正性能偏差,确保系统在高温环境下的长期稳定运行。

五、实验验证与结果分析

为了验证上述解决方案的有效性,进行了高温环境下的实验测试。实验结果表明:

增益稳定性:在高温环境下,采用SOI工艺和优化设计架构的差分放大器保持了较高的增益稳定性。即使在高温条件下,增益的下降幅度也较小。

共模抑制比:通过优化电阻的比率匹配和温度补偿措施,差分放大器的共模抑制比在高温环境下得到了显著提升。实验结果显示,CMRR在5kHz频点处最小值为80dB,表现出良好的共模噪声抑制能力。

泄漏电流:采用SOI工艺的差分放大器在高温环境下的泄漏电流较小,对系统性能的影响可以忽略不计。

六、结论

本文提出了一种基于先进工艺和设计的差分输入至差分输出放大器等效高温解决方案。通过采用SOI工艺、优化设计架构、共模抑制比优化、单电源与双电源结合使用以及温度补偿与校准等措施,该解决方案能够在高温环境下保持较高的增益稳定性、共模抑制比和抗干扰能力。实验结果表明,该解决方案具有显著的优势,为高温环境下的电子系统设计提供了可靠的解决方案。