来源:Cadence楷登PCB及封装资源中心

本文要点

传统通孔的使用位置和方法。

盲孔、埋孔和微孔的构造和使用方法。

管理 PCB 设计中的过孔。

电路板可能包含数以千计的走线、焊盘和孔,用于在器件引脚之间传导信号和输送电源。电路板 layout 设计师的职责就是整理和设计这些元件,将它们正确地连接起来,避免与其他信号或电源网络接触。要做到这一点,就需要在电路板设计中布设走线,并在层与层之间用过孔(一种小孔)进行过渡。

虽然使用过孔似乎是一项简单的操作,但在实际设计中,可能会用到许多不同类型的过孔。每种过孔都可能有不同的使用规则,作为设计人员,我们的职责就是让过孔井然有序,并在 CAD 系统中为每种过孔应用正确的规则。下面,我们将详细介绍 PCB 过孔的设计规则,以及如何使用这些规则来保证电路板的性能和可制造性。

在空间有限的情况下, HDI 技术有助于实现紧凑型设计,为过孔、走线和器件留出空间又不增加电路板面积,满足对小形状参数的需求。

1传统通孔:使用位置和方法

自第一块双层电路板投入量产以来,标准的电镀通孔已成为 PCB 设计中的基本元素。可以按照所需的任何尺寸在电路板上钻出通孔,使走线或铜皮可以连接到任何一层电路板上的过孔。通孔有多种用途,包括:

常规布线:通孔是将一个电路板层上的信号走线过渡到另一个电路板层的标准方法。

逃逸布线:表面贴装元件通常需要将引脚立即连接到过孔,以便在多层电路板的内部层上布线。这些逃逸或扇出过孔通常是在布设其他走线之前进行布线。逃逸过孔的摆放模式应该是确定的,以便在其下方的电路板内层中留出尽可能多的布线通道。

电源布线:过孔还用于将器件连接到电源/接地平面或走线。大多数电源过孔都比普通布线过孔要大,以适应其中通过的更大的电流。

通孔还用于电路板上的特殊用途或特殊情况,包括以下几种:

散热孔:对于运行温度较高的元件,通孔通常会嵌入到一个大的中央接地焊盘中,以便通过电路板接地平面有效散热。要避免因热量积聚而导致电路板上的其他部件出现故障,这些过孔至关重要。

缝合孔:这类过孔为电路板不同层上的多条电源走线所传导的大电流电路提供了多个连接。缝合孔还有助于这些电路的散热并降低连接的电感。

屏蔽孔:在敏感电路周围布置多个接地孔时,会产生法拉第笼效应。这种布线方式有助于抑制潜在的 EMI 问题对电路的影响。

接地传输孔:在高速设计中,当信号布线在层间过渡时,接地传输孔用于保留多个接地平面层之间的信号返回路径。

盘中孔:可以将过孔放置在密集型表面贴装元件(如球栅阵列封装,BGA)的焊盘中。这样做有助于解决间距问题,但对于在标准通孔中使用机械钻头的制造商来说,制造盘中孔可能会是一个难题。微孔是一种更好的解决方案。

与轴向引线器件的电镀通孔一样,通孔需要在每一层电路板上都有一个焊盘,焊盘要足够大,以便使用钻孔机,但又要足够小,以免占用过多空间。通孔还需要在电路板的平面层上设置标准的隔离焊盘 (anti-pad),其大小应与钻孔直径相适应。电路板外层通孔周围的金属环称为环形,环形是决定电路板可靠性等级的主要因素之一。1 级电路板允许环形被钻孔破坏,而 2 级则要求钻孔和环形相切。3 级电路板的可靠性等级最高,钻孔周围任何一点的环形厚度均不得低于 5 密耳。

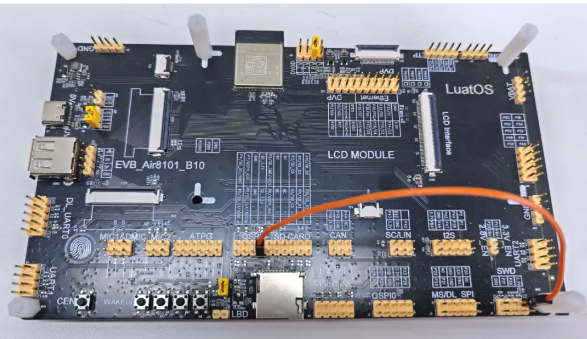

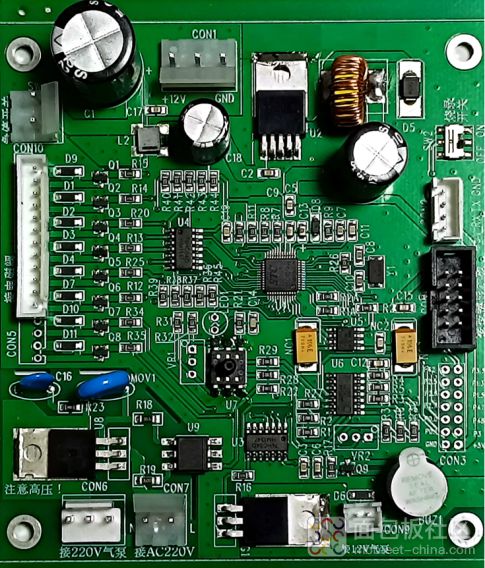

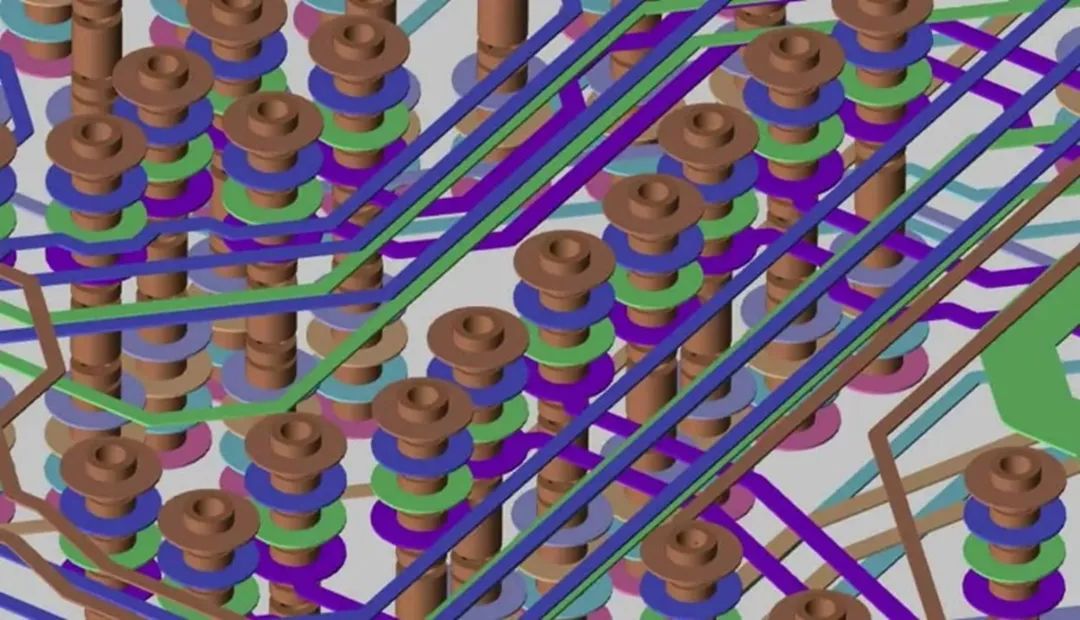

PCB 布线 3D 视图中的通孔和微孔

通孔的另一个关键设计规则是根据钻孔与电路板厚度的纵横比选择过孔尺寸。机械钻头的钻孔深度有限,而纵横比决定了钻孔深度的极限。通常情况下,电路板制造商希望纵横比不超过 10:1,这意味着在 62 密耳厚的电路板上,能可靠钻出的最小尺寸的过孔是 6 密耳。

如果在 12 层电路板的前两层使用通孔连接高速信号,大部分未使用的通孔筒体可能会起到天线的作用,造成信号完整性问题。为了解决这个问题,许多制造商会对未使用的过孔部分进行背面钻孔。背钻需要设计人员提供具体的说明和数据,指明应该去除哪些过孔筒体。不过,背钻会增加制造成本,通常更好的选择是使用微孔或盲孔和埋孔来提高电路板的性能。

最后,如有必要,可以覆盖或填充通孔,但与背钻一样,这种操作也需要 PCB 设计人员向制造商提供具体说明:

过孔盖油:使用阻焊层覆盖过孔,实际上不会填充通孔,但必须注意避免焊接加热时在筒体中产生气泡,进而导致气体外泄。通常,在过孔盖油的中心位置会留有一个小孔,以便排出热空气。过孔盖油有助于使过孔更接近表面贴装焊盘图案,而不会使焊料从孔中流下。

导电浆料塞孔:使用环氧树脂结合金、银或铜等金属物质填充通孔。这种塞孔方式有助于提高过孔的电流容量和散热性能,但价格昂贵。

非导电浆料塞孔:这种塞孔方式可保护过孔,无需进行表面处理,但对散热或电流容量没有任何帮助。这种塞孔方式通常使用阻焊层或其他类似材料。

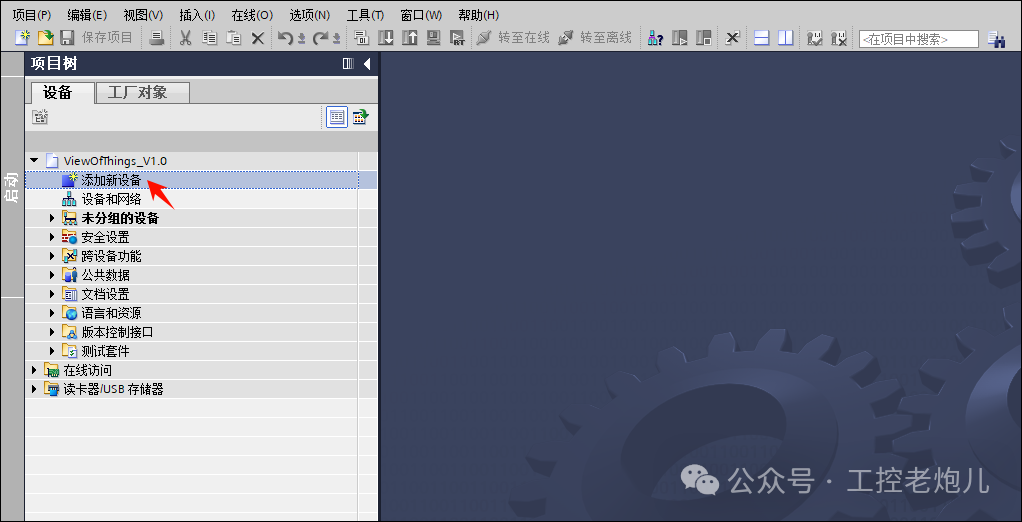

CAD 系统中的过孔及其布线的 3D 视图

接下来,我们将了解有关电路板盲孔和埋孔的 PCB 过孔设计规则。

2盲孔和埋孔的 PCB 过孔设计规则

为了在电路板上创造更多的布线空间,制造商想出了一种方法来限制通孔所能穿透的电路板层数。这些过孔被称为盲孔或埋孔,但设计人员需要注意的是,它们的加工成本要高于标准通孔。

盲孔

盲孔始于电路板的外层,只穿过电路板叠层的一部分。因为盲孔是机械钻孔,所以盲孔的钻孔尺寸限制与通孔相同,但在电路板叠层中,盲孔的下方或上方允许有额外的布线通道。这一点使盲孔与背钻的通孔相比具有绝对优势,因为通孔由于孔筒的缘故,其下方或上方都不允许布线。

盲孔是按顺序制造的,这意味着要先对层对进行钻孔和电镀,然后再将它们粘合在一起。因为盲孔在制造过程中需要额外的步骤,所以成本效益不高,但出于信号完整性或电气性能的考虑,可能需要使用盲孔。PCB 设计人员应谨慎使用盲孔,只有在必要时并在与制造商确定制作细节后才可使用。

埋孔

埋孔与盲孔一样都是机械钻孔,但它们的起止点在电路板的内部层,而不在表面。埋孔对于布线密集的 PCB 非常有用,允许在埋孔的上方和下方设置布线通道。不过,与盲孔一样,埋孔的成本也很高,除非使用埋孔能显著减少电路板的层数,否则其性价比不高。

除了机械钻孔的盲孔和埋孔外,更好的选择是使用激光钻孔的微孔。

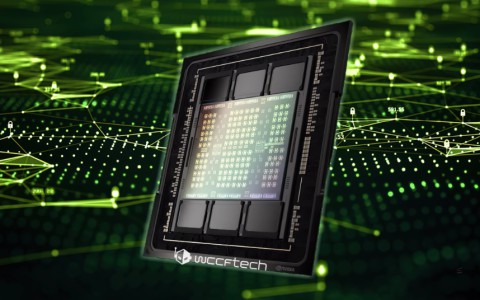

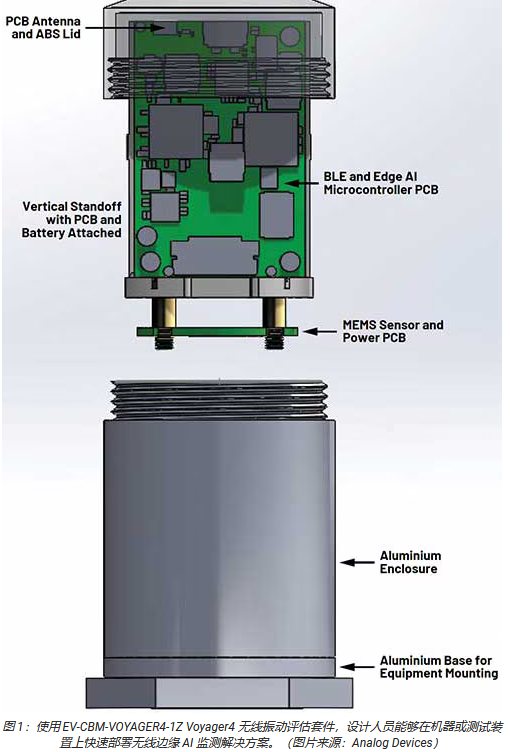

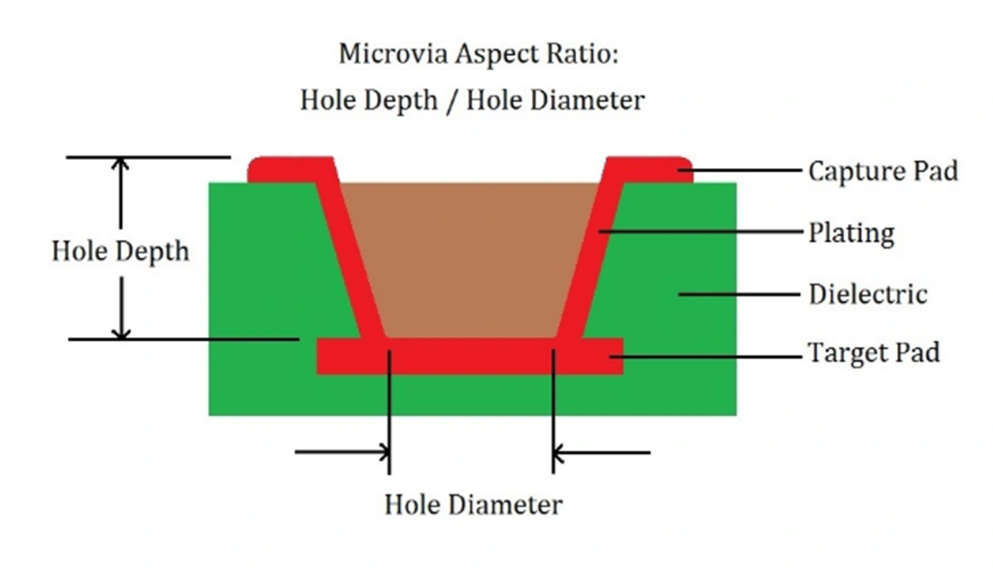

微孔物理结构的详细视图

3PCB 设计中的微孔揭秘

微孔是指直径小于 6 密耳的孔,通常使用激光钻孔。由于微孔尺寸很小,通常只穿过一层,但可用于外部和内部电路板层。由于尺寸小,微孔适用于许多无法使用通孔的情况,但其制造成本要高得多。与微孔相关的其他 PCB 过孔设计规则包括:

纵横比:微孔尺寸小,因此很难对孔内进行电镀,最佳做法是使其直径大于深度。

焊盘尺寸:由于微孔直径较小,PCB 设计人员可以使用更小的焊盘尺寸,小至 12 密耳,从而留出更多的布线通道。

塞孔:通常还会对微孔进行塞孔和电镀,使其与其他金属元件齐平。这种塞孔方式使得微孔非常适合盘中孔应用。

微孔在 PCB layout 中的应用非常广泛,是高密设计的关键元素。如果不在高密度 BGA 的小焊盘中放置微孔,这些引脚数很多的处理器和存储器件就无法布线。微孔还可以与其他类型的过孔结合使用。微孔不仅可以相互堆叠,还可以与埋孔或盲孔堆叠。

现在我们已经了解了用于 PCB 布线的不同类型的过孔及其设计规则,下面我们来看看 PCB 设计人员如何在设计中管理这些过孔。

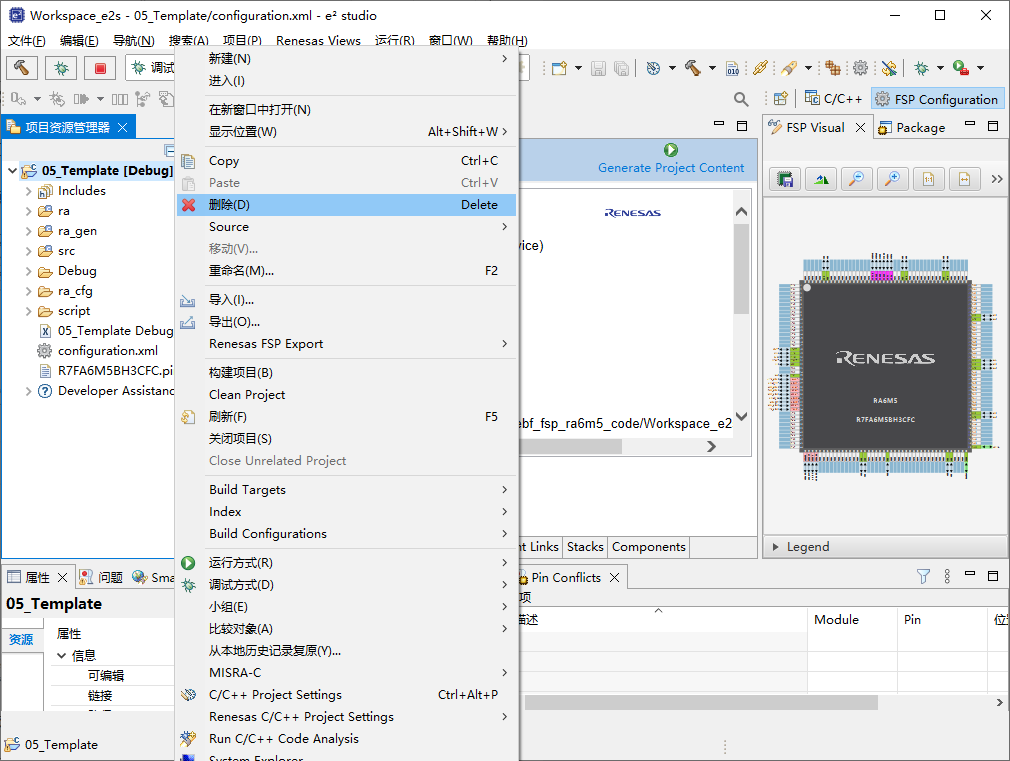

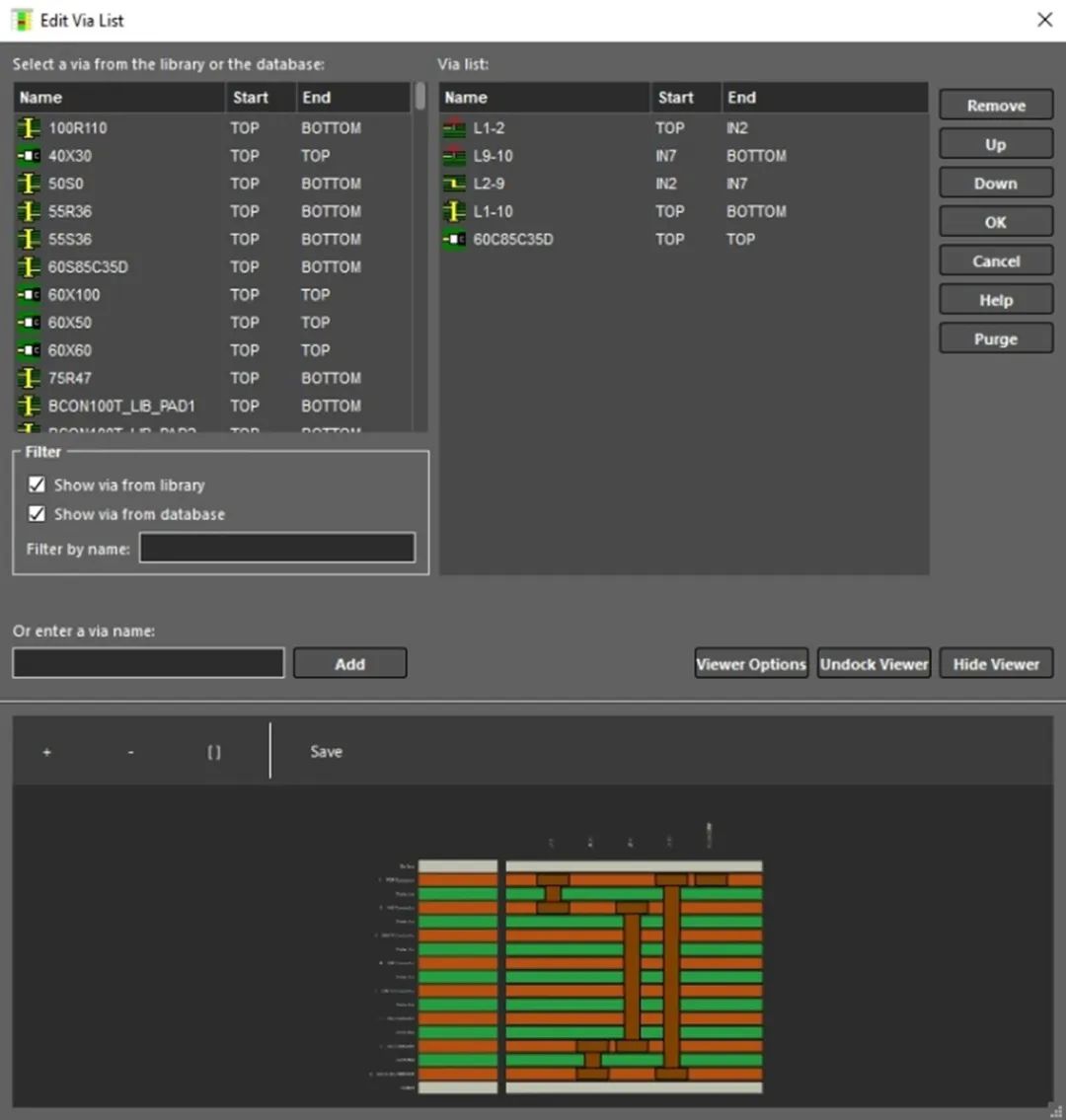

Cadence Allegro X PCB Designer 中的编辑过孔列表

4管理 PCB 设计中的过孔

在管理设计中的过孔之前,首先要在 PCB CAD 数据库中创建过孔。为此,我们可以自己构建过孔对象,也可以从其他来源导入。大多数 CAD 系统都提供构建过孔的工具和功能,例如 Cadence Allegro X PCB Designer 中的 Padstack Editor。一旦构建了过孔,就可以将其保存到公司库中,以便在未来的设计中使用。

现在,过孔已经构建完成并可供使用,我们可以从上图所示的列表中选择要使用的过孔。这类工具可以直观地显示过孔的构造,因此我们可以清楚地知道自己正在使用哪种过孔。在 Cadence Allegro X PCB Designer 的 Constraint Editor 中,我们可以将合适的过孔分配给单个网络或网络类,以便对电路板进行布线。借助 PCB 过孔设计规则,设计人员可以管理设计中使用的不同过孔,而无需为每个新网络手动更改过孔。一旦设置正确,设计规则将自动为正在布线的网络选择正确的过孔,从而减轻设计人员的工作量。