柔性制造系统(FMS)正从单一设备的自动化向全产线协同进化。工业以太网与现场总线作为智能产线的“神经元”,通过分层架构与协议融合,构建起覆盖感知、控制、决策的全域网络。这种协同不仅解决了传统制造中“信息孤岛”与“实时性差”的痛点,更催生出“数据驱动生产”的新范式。

一、技术本质:从“信息传输”到“智能协同”的跃迁

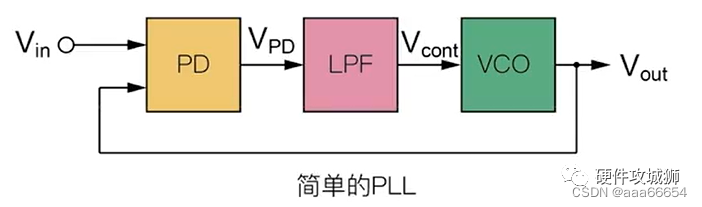

工业以太网与现场总线的协同,本质上是“高速主干网”与“低延时末梢网”的互补。工业以太网以100Mbps-10Gbps的带宽,承担着产线级数据传输与云端互联的重任;现场总线则凭借微秒级响应时间,实现对机床、AGV、机械臂等设备的精准控制。

以某汽车焊装车间为例,工业以太网采用PROFINET IRT(等时实时)协议,通过时间敏感网络(TSN)技术,将焊点质量检测数据以50μs的周期上传至MES系统;而现场总线通过CC-Link IE Field Basic协议,使机器人焊接参数的调整延迟控制在10μs以内。这种分层架构使焊装合格率从92%提升至99.6%,设备综合效率(OEE)提高28%。

二、协同架构:从“物理连接”到“功能融合”的演进

两者的协同体现在三大层面:

设备层互联

现场总线作为“末梢神经”,通过EtherCAT从站技术,使机床、PLC、I/O模块等设备直接接入工业以太网。例如,某3C电子产线中,CC-Link IE Field Basic现场总线将128个I/O点的数据,通过EtherCAT主站实时汇聚至PROFINET网络,实现设备状态监控与故障预警的毫秒级响应。

控制层协同

在PLC控制系统中,工业以太网负责跨区域数据交互,现场总线承担本地控制。西门子1500系列PLC通过PROFINET连接上位机,同时利用PROFIBUS DP总线控制200米内的伺服驱动器。这种架构使某锂电池产线的换型时间从4小时缩短至30分钟,能源消耗降低15%。

应用层融合

通过OPC UA over TSN技术,工业以太网与现场总线实现语义互操作。在某家电制造工厂,CC-Link IE TSN网络将产线数据映射至数字孪生系统,而PROFIBUS PA总线则负责采集温度、压力等过程数据。工程师通过统一界面即可完成设备参数优化与工艺仿真,使新产品导入周期缩短60%。

三、关键技术:从“协议适配”到“生态构建”的突破

协同应用的核心在于三大技术突破:

时间敏感网络(TSN)

通过IEEE 802.1AS时间同步与802.1Qbv流量整形,工业以太网实现了微秒级确定性通信。倍福公司的TwinCAT系统利用TSN技术,使某半导体封测产线的视觉检测速度从每秒10帧提升至50帧,缺陷漏检率从2%降至0.05%。

无线现场总线

WirelessHART与ISA100.11a协议的突破,使移动设备接入成为可能。某食品包装产线中,搭载WirelessHART的AGV通过5G+TSN网络,与现场总线控制的灌装机实现协同作业,使物料搬运效率提升40%,同时减少线缆成本300万元。

边缘计算

在产线边缘部署的工业网关,通过协议转换与数据预处理,降低云端压力。研华科技推出的WISE-PaaS平台,可在本地完成90%的设备数据分析,仅将关键KPI上传至云端。这种架构使某航空零部件产线的决策响应时间从秒级降至毫秒级。

四、应用场景:从“单点优化”到“全域赋能”的实践

离散制造

在机床行业,工业以太网与CC-Link IE TSN的协同,使五轴加工中心的换刀时间从8秒缩短至2秒,同时通过预测性维护减少非计划停机60%。某汽轮机叶片制造商,利用该架构将叶片加工精度从±0.02mm提升至±0.005mm。

流程工业

在石化领域,PROFIBUS PA与PROFINET的组合,实现了压力、温度等模拟信号的实时采集与控制。某乙烯裂解装置中,通过该架构将裂解炉温度控制精度从±3℃提升至±0.5℃,使乙烯收率提高1.2%。

智能仓储

在物流领域,EtherCAT与AS-i总线的协同,使堆垛机定位精度从±5mm提升至±1mm,同时通过无线HART网络实现货位状态的实时感知。某电商仓库中,该架构使拣选效率从200件/小时提升至800件/小时。

五、挑战与突破:从“技术壁垒”到“标准统一”的跨越

尽管协同应用展现出巨大潜力,但仍面临三大挑战:

协议碎片化

全球存在200余种工业通信协议,导致设备互操作性差。OPC基金会的UA统一架构通过语义建模,使不同协议设备的数据可相互理解。某工程机械企业通过该技术,将23种协议设备集成至统一平台,开发周期缩短50%。

网络安全

工业网络的开放化增加了攻击面。三菱电机的CC-Link IE TSN Security技术,通过设备认证、数据加密与访问控制,使某半导体工厂的网络安全事件减少90%。

人才短缺

复合型工程师缺口达百万级。西门子联合高校推出的“工业网络工程师”认证体系,通过虚拟仿真与实战项目,使培训周期从2年缩短至6个月。

六、未来展望:从“智能制造”到“工业元宇宙”的演进

随着5G-A与6G技术的商用,工业以太网与现场总线的协同将向三大方向演进:

全域感知

通过5G UWB定位与TSN融合,实现设备、人员、物料的厘米级定位。某汽车总装车间中,该技术使线边库存周转率提升300%,同时减少找料时间80%。

数字孪生

基于OPC UA与TSN的实时数据,构建产线级数字孪生。某航空发动机制造商通过该架构,将试车台测试周期从6个月缩短至2周,同时降低试验成本70%。

自主协同

AIoT平台将使设备具备自主决策能力。某3C电子工厂中,搭载AI算法的工业网关,可自动调整设备参数以应对原料波动,使直通率从90%提升至98%。

在这场技术革命中,工业以太网与现场总线的协同,不仅是通信方式的变革,更是制造业范式的重构。当“神经元”网络覆盖每一台设备、每一个工位,当数据流动替代物料流动成为生产主线,智能制造将真正从概念走向现实。而中国作为全球最大的制造业国家,在这场变革中掌握着标准制定与生态构建的主动权——从“中国制造2025”到“工业4.0”,从“追赶者”到“引领者”,这条道路正因技术协同而愈发清晰。