本文聚焦于先进碳化硅(SiC)功率半导体封装技术,阐述其基本概念、关键技术、面临挑战及未来发展趋势。碳化硅功率半导体凭借低内阻、高耐压、高频率和高结温等优异特性,在移动应用功率密度提升的背景下,对封装技术提出全新要求。先进的封装技术能够充分发挥碳化硅器件的优势,提升功率模块的性能与可靠性,推动电力电子系统向更高效率、更高功率密度方向发展。

一、引言

在当今科技飞速发展的时代,电力电子系统在众多领域扮演着至关重要的角色,如电动汽车、可再生能源发电、智能电网等。随着这些领域对电力电子系统性能要求的不断提高,传统的硅基功率半导体器件逐渐难以满足需求。碳化硅(SiC)功率半导体作为一种新型宽禁带半导体材料,具有低内阻、高耐压、高频率和高结温等优异特性,为电力电子系统的发展带来了新的机遇。然而,要充分发挥碳化硅功率半导体的优势,先进的封装技术不可或缺。封装技术不仅影响器件的电气性能和可靠性,还决定了功率模块的体积、重量和成本。因此,深入研究先进碳化硅功率半导体封装技术具有重要的现实意义。

二、碳化硅功率半导体封装概述

(一)碳化硅功率半导体的特性

碳化硅材料具有诸多独特的物理特性,使其成为制作功率半导体的理想材料。其禁带宽度约为硅基材料的3倍,临界击穿场强约为硅基材料的10倍,热导率约是硅基材料的3倍,电子饱和漂移速率约是硅基材料的2倍。这些特性使得碳化硅功率半导体能够在高温、高压、高频环境下稳定工作,具有更低的导通损耗和开关损耗,能够实现更高的功率密度和转换效率。例如,在电动汽车中,采用碳化硅功率半导体器件的电机控制器,可使车辆续航里程提升5%—10%,同时充电速度也大幅加快。

(二)封装的作用与要求

封装是半导体制造的关键环节,对于碳化硅功率半导体而言,封装的主要作用是实现器件与外部电路的电气连接、提供机械支撑和保护、实现散热以及提高器件的可靠性。由于碳化硅功率半导体的高温、高频特性,对封装技术提出了更高的要求。封装材料需要具备良好的高温稳定性、高导热性和低热膨胀系数,以确保器件在高温环境下能够正常工作,并有效降低热应力对器件性能的影响。同时,封装结构需要优化,以降低寄生电感和电阻,提高器件的开关速度和效率。

三、先进碳化硅功率半导体封装关键技术

(一)低杂散电感封装技术

碳化硅器件的开关速度极快,开关过程中的dv/dt和di/dt均极高。虽然器件开关损耗显著降低,但传统封装中杂散电感参数较大,在极高的di/dt下会产生更大的电压过冲以及振荡,引起器件电压应力、损耗的增加以及电磁干扰问题。为了解决这一问题,国内外学者们研究开发了一系列新的封装结构,用于减小杂散参数,特别是降低杂散电感。

-

单管翻转贴片封装:借鉴BGA的封装技术,通过一个金属连接件将芯片背部电极翻转到和正面电极相同平面位置,然后在相应电极位置上植上焊锡球,消除了金属键合线和引脚端子。相比传统的TO-247封装,体积减小了14倍,导通电阻减小了24%。

-

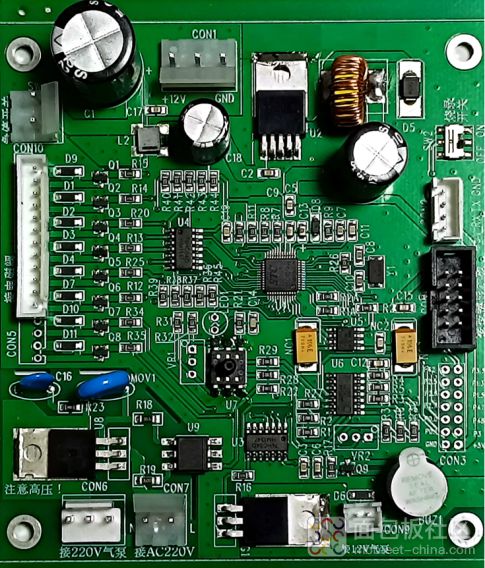

DBC+PCB混合封装:将DBC工艺和PCB板相结合,利用金属键合线将芯片上表面的连接到PCB板,控制换流回路在PCB层间,大大减小了电流回路面积,进而减小杂散电感参数。该混合封装可将杂散电感控制在5nH以下,体积相比于传统模块下降40%。

-

芯片正面平面互连封装:采用平面互连的连接方式来实现芯片正面的连接,如Silicon Power公司采用端子直连(DLB)的焊接方法,类似的还有IR的Cu-Clip IGBT,Siemens的SiPLIT技术等。平面互连的方式不仅可以减小电流回路,进而减小杂散电感、电阻,还拥有更出色的温度循环特性以及可靠性。

(二)高温封装技术

碳化硅器件的工作温度可达到300℃以上,而现有适用于硅器件的传统封装材料及结构一般工作在150℃以下,在更高温度时可靠性急剧下降,甚至无法正常运行。解决这一问题的关键在于找出适宜高温工作的连接材料,匹配封装中不同材料的热性能。

-

高温封装材料:常见的覆铜陶瓷基板(DBC)主要采用氧化铝(Al₂O₃)和氮化铝(AlN),这两种材料在300℃时仅20—30个循环次数便会失效,不适用于高温封装场合。SiC模块封装的趋势是采用氮化硅陶瓷基板,并结合使用活性金属钎焊(AMB)技术。AMB工艺可靠性明显高于DBC,其基板材料主要有Si₃N₄和AlN,前者热膨胀系数更低,可靠性更高,后者的热导性更好。现阶段,Si₃N₄导热性与AlN相差不多,同时基板厚度可以薄至0.25mm(AlN需要0.63mm以上),因此Si₃N₄用于SiC模块封装越来越成为趋势。

-

纳米银烧结技术:是大功率器件最合适的界面互连技术之一,具有传统功率粘结材料无法比拟的优点,低温烧结高温使用,具有良好的高温工作特性。纳米银烧结层的热导率可以达到150—300W/(K·m),模块温度循环的可靠性提高5倍以上,其烧结面的电阻率可以降低至8×10⁻⁸Ω·cm²。银烧结工艺使用的焊料一般有银膏和银膜,银膏烧结工艺流程是“银膏印刷—预热烘烤—芯片贴片—加压烧结”,而银膜烧结工艺流程是“芯片转印—芯片贴片—加压烧结”。银烧结技术在车规级SiC器件/模块中的重要性更显著,据检测机构分析,银烧结+铝线的组合可使SiC通过5万次循环寿命的界限,而铜线+银烧结的组合可超过车规级寿命需求。

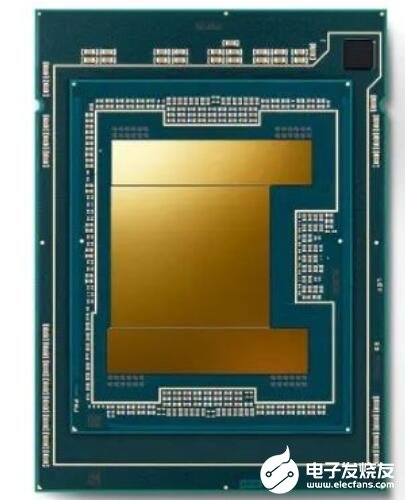

(三)多功能集成封装技术

多功能集成封装技术以及先进的散热技术在提升功率密度等方面也起着关键作用。通过在模块中集成去耦电容、温度/电流传感器以及驱动电路等组件,实现模块的功能集成,提高系统的集成度和可靠性。例如,一些先进的碳化硅功率模块内置了温度传感器,且PTC安装在靠近芯片的模块中心位置,得到了一个紧密的热耦合,可方便精确地对模块温度进行测量。同时,采用先进的散热技术,如双面散热封装,能够有效降低模块的热阻,提高模块的散热能力。双面散热封装模块上下表面均采用DBC板进行焊接,所以可实现上下表面同时散热。得益于上下DBC的对称布线与合理的芯片布局,该封装可将回路寄生电感参数降到3nH以下,模块热阻相比于传统封装下降38%。

四、先进碳化硅功率半导体封装面临的挑战

(一)成本问题

高成本是目前SiC功率模块发展的最大瓶颈,相较于硅基IGBT模块,其成本现阶段仍高出2—3倍。这主要是由于SiC材料制备成本高、封装工艺复杂以及生产规模较小等原因导致的。为了降低成本,需要不断提高SiC材料的制备工艺水平,降低材料成本;同时,优化封装工艺,提高生产效率,降低封装成本。此外,随着SiC功率模块市场需求的增加,生产规模的扩大也将有助于降低成本。

(二)可靠性问题

尽管SiC材料本身具有优异的性能,但在封装过程中,由于不同材料之间的热膨胀系数不匹配、界面热应力等问题,容易导致封装结构的可靠性下降。例如,在高温工作环境下,封装材料与SiC芯片之间的热膨胀系数差异会产生热应力,长期作用下可能导致封装结构开裂、芯片脱落等问题,影响器件的可靠性和寿命。为了提高封装可靠性,需要选择热膨胀系数与SiC芯片相匹配的封装材料,优化封装结构设计,减少热应力的产生。同时,加强对封装工艺的质量控制,确保封装结构的质量和可靠性。

(三)技术标准与规范不完善

目前,碳化硅功率半导体封装技术还处于发展阶段,相关的技术标准与规范还不够完善。这导致不同厂家生产的碳化硅功率模块在性能、尺寸、接口等方面存在差异,给产品的选型和应用带来了一定的困难。为了促进碳化硅功率半导体封装技术的健康发展,需要加快制定统一的技术标准与规范,明确产品的性能指标、测试方法、接口标准等,提高产品的兼容性和互换性。

五、未来发展趋势

(一)封装结构进一步优化

未来,碳化硅功率半导体封装结构将朝着更紧凑、更高效的方向发展。通过采用新型的