近日,由西湖大学孵化的西湖仪器成功实现12英寸碳化硅衬底激光剥离自动化解决方案,大幅降低损耗,提升加工速度,推进了碳化硅行业的降本增效。

碳化硅产业当前主流的晶圆尺寸是6英寸,并正在大规模往8英寸发展,在最上游的晶体、衬底,业界已经具备大量产能,8英寸的碳化硅晶圆产线也开始逐渐落地,一些头部的衬底厂商已经开始批量出货。

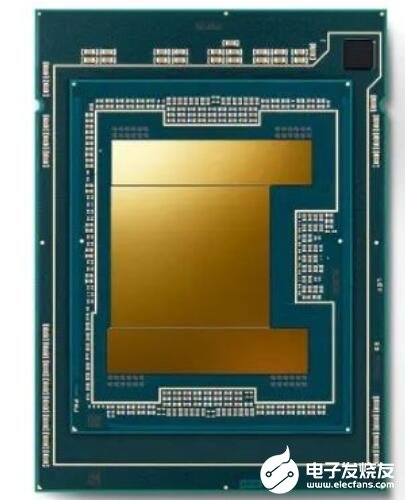

而在去年11月,天岳先进一鸣惊人,发布了行业首款12英寸N型碳化硅衬底。在今年3月,天岳先进又展出了12英寸高纯半绝缘、p型碳化硅衬底。

烁科晶体在去年12月宣布成功研制出12英寸高纯半绝缘碳化硅单晶衬底,并同期研制成功12英寸N型碳化硅单晶衬底。

更大尺寸的碳化硅衬底材料,能够进一步扩大单片晶圆上可用于芯片制造的面积,大幅提升合格芯片产量。在同等生产条件下,显著提升产量,降低单位成本,进一步提升经济效益,为碳化硅材料的更大规模应用提供可能。

从产量提升的角度,12英寸晶圆表面积是8英寸的1.75倍,理想情况下,不考虑良率时,12英寸晶圆能够产出的32mm2面积裸片数量,是8英寸的两倍以上。由于边缘弧度更大,在产出小面积裸片时,12英寸的晶圆利用率还会进一步提高。

晶圆尺寸变大,意味着原本的产线上,很多设备不能共通,因此在晶圆尺寸切换的过程中,往往需要多年时间。由于半导体制造流程冗长,从衬底材料成功制造样品,到真正的量产,需要与中下游产业链进行配合,毕竟单有材料没有制造设备也无法生产出芯片。

比如8英寸碳化硅衬底早在2016年就有国际厂商推出样品,但实际量产是到2022年的Wolfspeed才真正开始。

而随着天岳先进等企业陆续展出12英寸的碳化硅衬底样品,相关设备厂商也开始推出面向12英寸的产品。

文章开头提到的西湖仪器就是其中之一。碳化硅衬底需要从晶锭上切出,在碳化硅衬底材料切割的过程中,由于碳化硅本身硬度极高,莫氏硬度高达9.2仅次于金刚石,属于高硬脆性材料,切割过程中易产生裂片、微裂纹等问题。

传统上,如砂浆线切割存在加工效率低(切割速度约0.1-0.5mm/h)、磨粒利用率低、材料损耗大(切缝宽度达200-300μm)等问题。目前主流采用的金刚石线切割虽然改进了效率,但仍需面对线径控制、TTV(总厚度偏差)等精度问题。

激光剥离技术是最新的切割技术,与传统切割技术相比,激光剥离过程无材料损耗,原料损耗大幅下降,效率是金刚石线切割的3倍以上。但需要解决激光聚焦深度控制、改质层均匀性等技术瓶颈,尤其是在12英寸的碳化硅晶锭上。

大尺寸会带来新的工艺控制难题,12英寸衬底尺寸增大后,切割过程中热应力分布更复杂,厚度偏差可能导致后续器件性能不稳定;切割后表面粗糙度需达到纳米级,对化学机械拋光(CMP)工艺提出更高要求。

西湖仪器开发的技术实现了碳化硅晶锭减薄、激光加工、衬底剥离等过程的自动化,解决了12英寸及以上超大尺寸碳化硅衬底切片难题。

在衬底材料上,12英寸碳化硅衬底已经进入良率改善的阶段,而未来随着碳化硅市场降本需求的进一步升级,或许在五到六年内,12英寸碳化硅也将实现量产。