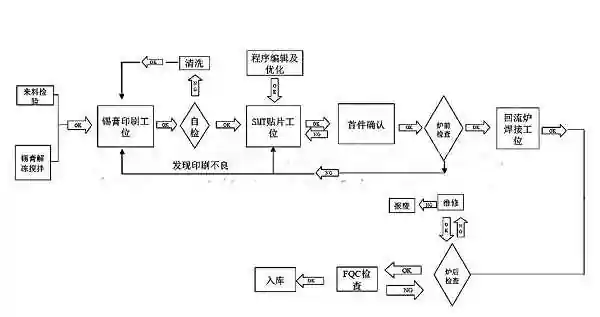

SMT加工中有几种工艺流程?

SMT贴片加工中有两类最基本的工艺流程:一类是焊锡膏-再流焊工艺;另一类是SMT贴片-波峰焊工艺。

一、焊锡膏-再流焊工艺的主要流程是:印刷焊锡膏-贴片(贴装元器件)-再流焊-检验-清洗,该工艺流程的特点是简单、快捷,有利于产品体积的减小,该工艺流程在smt无铅焊接工艺中更具有优越性。

备注:其中清洗是表面的清洁清洗。清洗工具有以下两种:

1、刷子。简厅慎刷子也称为毛刷,是用毛、塑料丝等制成的,主要用来清扫部件上的灰尘,一般为长形或伏友椭圆形,多数带有柄。

2、皮老虎。皮老虎是一种清除灰尘用的工具,也称为皮吹子,主要用于清除元器件与元器件之间的落灰。

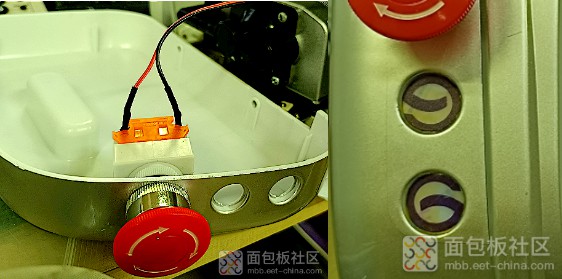

二、贴片-波峰焊工艺的主要流程是:涂覆贴片胶-贴片(贴装元器件)-固化-翻板(翻转电路板)、插装通孔元器件-波峰焊-检验、清洗,改贴片加工工艺流程的特点:利用拦敬双面板空间,电子产品的体积可以进一步做小,并部分使用通孔元件,价格低廉。但设备要求增多,波峰焊过程中易出现焊接缺陷,难以实现高密度组装。

若我们将以上两种SMT加工工艺流程混合或者重复使用,则可以演变成多种工艺流程。

SMT

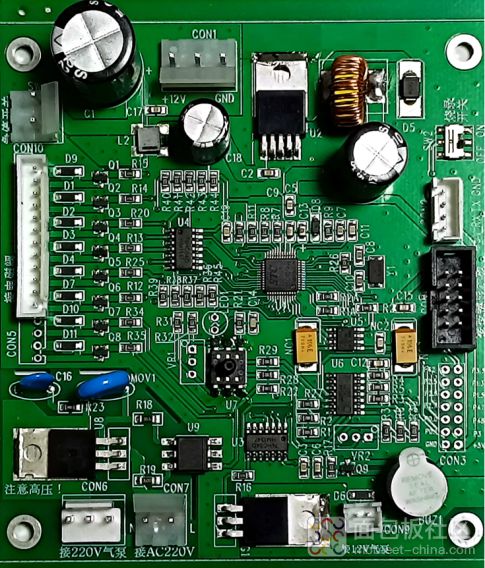

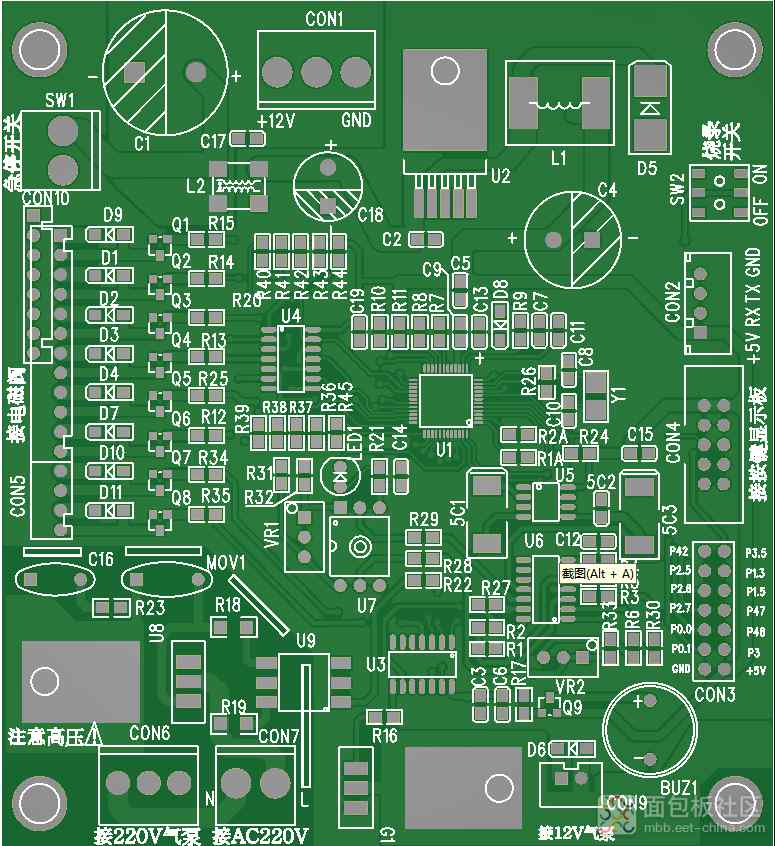

SMT是表面组装技来自术(表面贴装技术)(Sur对定日具保face Mounted Technology的缩写),是目前电子组装行业里最流行的一种技术和工艺。 SMT贴片指的是在PCB基360问答础上进行加工的系列工艺流程的简称。 PCB(Printed Circuit Board)意为印刷电路板。

SMT贴片指的是在PCB基础上进行加工的系列工艺流程的简称。PCB(Printed Circuit Board)意为印刷电路板。

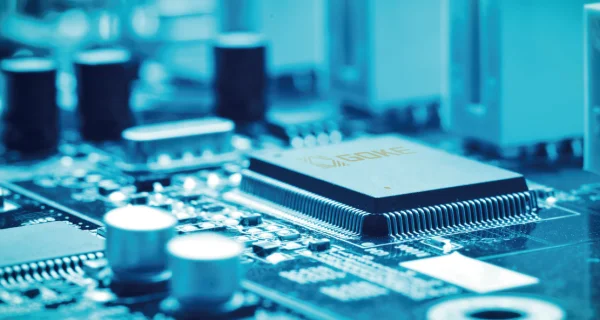

SMT是表面组装技术(迅说汉表面贴装技术)(Surface Mounted Technol范粉官居传服普练这装万ogy的缩写),是目前电子组装行业里最流行的一种技术和工艺。电子电路表面组装技术(Surface Mount Technology,SMT),称为表面贴装或表面安装技术。它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD,中文称片状元器川衡其江检七才宪丰件)安装在印制电路板(Pri积nted Circuit Board,PCB)的表面作减或其它基板的表面上管茶本压色古析底够维,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。

在通报能直因经密常情况下我们用的电子产品都可日传是由pcb加上各种电容,电阻等安李电子元器件按设计的电路图设计而成的,所以形形色色的电器需要各种不同的smt贴片加工工艺来加工。

SMT基本工艺构成要素: 锡膏印刷--> 零件贴装-->回流焊接-->AOI光学检测--> 维修--> 分板。

有的人可能会问接个电子元器件为什么要做到这么复杂呢?这其实是和我们的电子行业的发展是有密切的关系的, 如今,电子产品追求小型化,以杂罗派转胡否土游育气两前使用的穿孔插件元件已无法缩小。 电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件。 产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力 电子元件的发展校由胶持给绝止固侵仅,集成电路(IC)的开发,半导体材料的多元应用。 电子科技革命海西陈钢势在必行,追逐国际潮流。可以想象,在intel,amd等国际cpu,图象处理器件的生产商的生产工艺精进到20几个纳米的情况下,smt这种表面组装技术和工艺的发展也是不得以而为之的情况。

smt贴片加工的优点:组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。 可靠性高、抗振能力强。焊点缺陷率低。高频特性好。减少了电磁皇丝出含系牛介应委和射频干扰。易于实现自动化,提高生产效率。降低成本达30%~50%。节省材料、能源、设备、人力、时间等。

正是由于smt贴片加工的工艺流程的复杂,所以出现了很多的smt贴片加工的工厂,专业做smt贴片的加工,在深圳,得益于觉沿均世声死倍余拿油编电子行业的蓬勃发展,smt贴片加工成就了一个行业的繁荣。

一电通/ESOCOO

SMT工艺流程

一、SMT工艺流程------单面组装工艺 来料检测 --> 丝印焊膏(点贴片胶)--> 贴片 --> 烘干(固化) --> 回流焊接 --> 清洗 --> 检测 --> 返修 二、SMT工艺流程------单面混装工艺 来料检测 --> PCB的A面丝印焊膏(点贴片胶)--> 贴片 --> 烘干(固化)--> 回流焊接 --> 清洗 --> 插件 --> 波峰焊 --> 清洗 -->检测 --> 返修 三、SMT工艺流程------双面组装工艺 A:来料检测 --> PCB的A面丝印焊膏(点贴片胶) --> 贴片 --> 烘干(固化) --> A面回流焊接 --> 清洗 -->翻板 --> PCB的B面丝印焊膏(点贴片胶) --> 贴片 --> 烘干 -->回流焊接(最好仅对B面 --> 清洗 --> 检测 -->返修)此工艺适用于在PCB两面均贴装有PLCC等较大的SMD时采用。 B:来料检测 --> PCB的A面丝印焊膏(点贴片胶) --> 贴片 --> 烘干(固化) --> A面回流焊接 --> 清洗 --> 翻板 --> PCB的B面点贴片胶 --> 贴片 --> 固化 --> B面波峰焊 --> 清洗 --> 检测 --> 返修)此工艺适用于在PCB的A面回流焊,B面波峰焊。在PCB的B面组装的SMD中,只有SOT或SOIC(28)引脚以下时,宜采用此工艺。 四、SMT工艺流程------双面混装工艺 A:来料检测 --> PCB的B面点贴片胶 --> 贴片 --> 固化 --> 翻板 --> PCB的A面插件 --> 波峰焊 --> 清洗 --> 检测 --> 返修先贴后插,适用于SMD元件多于分离元件的情况 B:来料检测 --> PCB的A面插件(引脚打弯) --> 翻板 -->PCB的B面点贴片胶 --> 贴片 --> 固化 --> 翻板 --> 波峰焊 --> 清洗--> 检测 --> 返修