伴随新一代物联网技术的进步,气体传感元件正逐步朝向微型化、低能耗及芯片化的方向演进。相比之下,基于金属氧化物原理的半导体气体传感器,因在制备过程中对高温条件有严格要求且与硅基工艺间存在兼容性挑战,从而阻碍了其广泛应用于密集型集成物联网生态体系的可能性。

据麦姆斯咨询信息显示,为克服传统工艺在百微米级别且带有结构悬空特性的MEMS基板上难以制作出气敏薄膜的局限性,华中科技大学刘欢教授的研究团队巧妙地采用电流体动力学喷印技术,并结合氧化钨胶体量子点,成功实现了无掩模沉积制备均匀致密的敏感膜层。这一创新方法不仅有效解决了上述挑战,还使得高性能微型气体传感器得以实现高效制造。此突破性研究成果已荣登《微纳电子技术》期刊的重要位置。

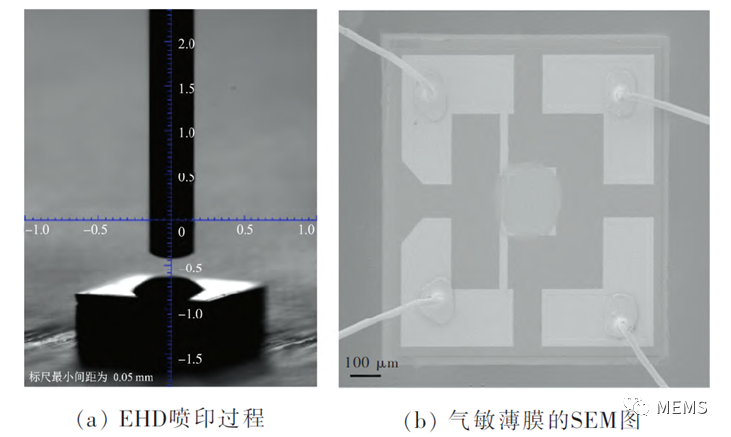

EHD喷印是一种崭露头角的先进制造技术,在近年来得到了广泛的关注与应用。此方法的核心在于利用外施电场引发流体运动,进而导致墨滴发生拉伸和破裂现象,从而生成分辨率极高且远小于喷嘴直径尺寸级别的图案。这一创新特性使得EHD喷印能够对包括广谱高粘度材料在内的各种物质以及低维纳米颗粒进行精准喷射与描绘,展现出其在复杂材料加工领域的卓越适用性与灵活性。

考虑到EHD打印工艺受到多种力的影响,在深入探究这一过程中,研究团队采取了理论与实证相结合的方法,对锥射流的稳定性及其影响因素进行了详细分析,并系统考察了电压、表面张力和粘性力等关键参数对喷印效果的影响。通过精心设计,成功制备出了符合特定需求的气敏墨水。

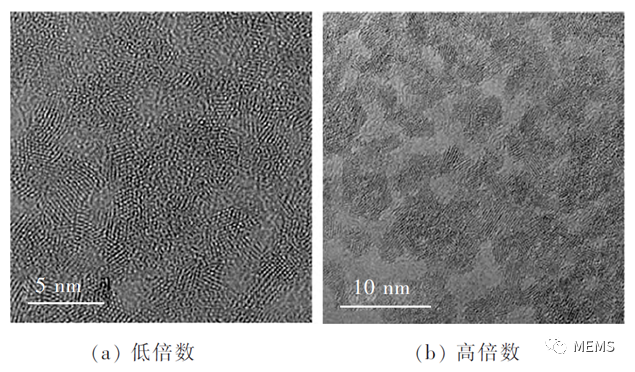

在这一创新研究中,研究人员选用WCl6作为钨源材料,乙醇作为氧源,以及油酸与油胺作为长链配体,在加热条件下进行了WO3胶体纳米晶的成核和生长。借助高分辨率透射电子显微镜,他们对合成的WO3胶体纳米晶进行仔细观察,以确保其结构和性能满足要求。

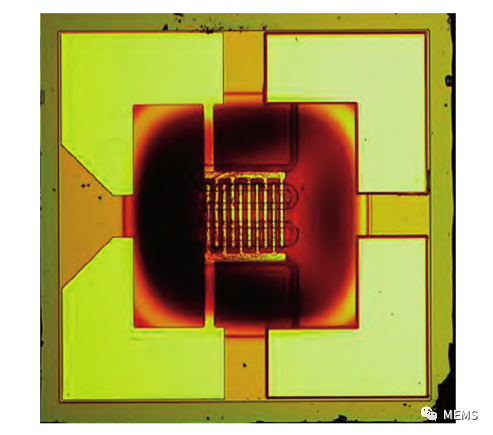

此外,研究团队运用能斯达电子MEMS微热板作为气体传感器的基底平台,在该平台上实现了半径为100 μm敏感膜的精确沉积。构建了对应的微纳器件,并展示在图2中。

通过EHD喷印技术的应用,成功地在MEMS微热板上形成了一层均匀的WO3量子点薄膜。这种方法使得液滴能够精准地落在叉指电极之上,完全覆盖传感区域,膜表面展现出优异的一致性和均匀性。

图像一呈现了WO3胶体纳米晶的高分辨率透射电子显微镜视图。

图二详尽展示了微机电系统气体传感器的构造布局,此设计巧妙融合了微型机械和电子元件,旨在实现高度精准且灵敏的气体检测功能。通过精细调控物理结构与集成电路协同工作,该传感器能够对特定种类的气体分子进行识别并响应,为环境监测、工业安全以及空气质量控制等领域提供可靠的数据依据。

图三详述了气敏薄膜的制造工艺流程,并通过扫描电子显微镜图像呈现其微观结构特征。

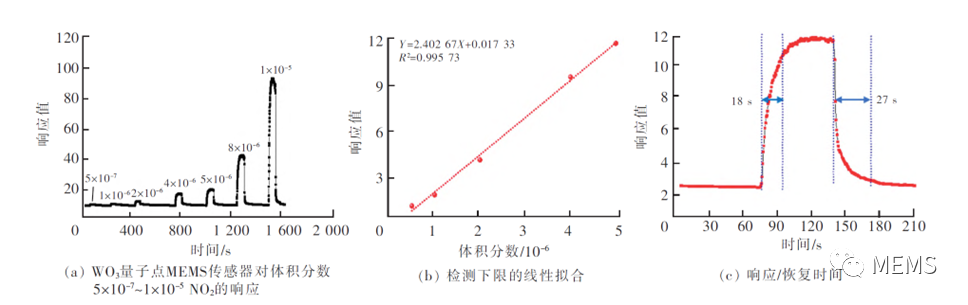

通过封装处理,研究人员对MEMS气体传感器进行了全面的性能评估,实验结果显示采用电荷控制沉积技术所制造的WO3型气敏元件呈现出膜层的高度致密与均一性。在150摄氏度的工作温度下,该设备消耗的能量仅为微瓦级,表现出对于浓度为5×10⁻⁶体积分数的NO₂具有显著响应特性,其响应值约为10单位。此装置能够对NO₂气体实现从5×10⁻⁷到1×10⁻⁵之间的精确检测,并且其最低可检测限低至1.6×10⁻⁷级别,从而证实了其卓越的气敏性能和灵敏度。

图4详尽呈现了MEMS气体传感器在不同环境中的灵敏度与响应特性,揭示了其优异的气敏性能。

通过采用卓越的电荷辅助滴印技术,此研究项目已成功地在微机电系统元件之上实现了性能卓越的无掩膜WO3胶体量子点沉积。相较于传统的材料制造途径,如涂覆、溅射、静电纺丝等方法,该EHD喷印工艺展现出其简易性与适应性,尤其在面对尺寸不断缩小的气体传感器基板时更为凸显优势。此外,该项技术还预示着可能实现多种胶体量子点气敏物质在感应器阵列中的集成,从而为传感器领域注入新的活力,加速其实现集成化、智能化的目标,并进一步促进其在物联网与移动终端等领域的广泛应用。