引言

引射器可以将高压气体的压力能转化为动能,并在其内部形成低压区,从而使引射口流体流入引射器内部,从引射口流入的流体与从高压口进入的流体形成混合流体,混合流体在经过引射器的稳流段和回压段后压力逐渐恢复,使混合流体能够平稳流出。引射器结构简单,使用维护方便,目前已广泛应用于油气田开采、新能源等领域,研究不同参数对引射器工作性能的影响,可以优化引射器的内部结构,为引射器的结构设计提供参考。

国内外学者对于引射器的理论研究最早可以追溯到1870年[1],随着引射器得到越来越广泛的应用,其理论、实验研究均逐渐增多。2016年,王春强等人[2]公布了将引射器应用在崖城13—1气田进行低效井增压的成效,实践证明,引射器的应用可以大大提高天然气的产量。2022年,张文辉等人[3]采用RNG K—ε模型计算了引射器内部的黏性熵产、湍流熵产、有限温差传热熵产及壁面熵产。2023年,吴奇霖等人[4]对不同工况下天然气引射器的内部流场开展分析,探究流场特性和有效工作区间,并通过现场生产数据对数值模拟方法进行了验证。同年,么大锁等人[5]以额定工况下氢燃料电池引射器为研究对象,提出一种基于椭球基(EBF)神经网络模型和非线性序列二次规划(NLPQL)算法的引射器结构参数优化方法。

影响引射器工作性能的参数有很多,气体膨胀比就是最为关键的因素之一[6],对于天然气井所用的引射器,随着天然气开采过程中井口压力的逐渐降低,气体膨胀比通常是变化的,因此,为了使引射器能够适应更大范围的气体膨胀比波动,研究气体膨胀比对引射器内流场、流体参数的影响是十分必要的。本文基于计算流体力学理论建立引射器的三维流场计算模型,对不同膨胀比工况下的引射器内流场进行分析,为引射器的结构设计提供理论参考。

1计算模型

1.1几何模型

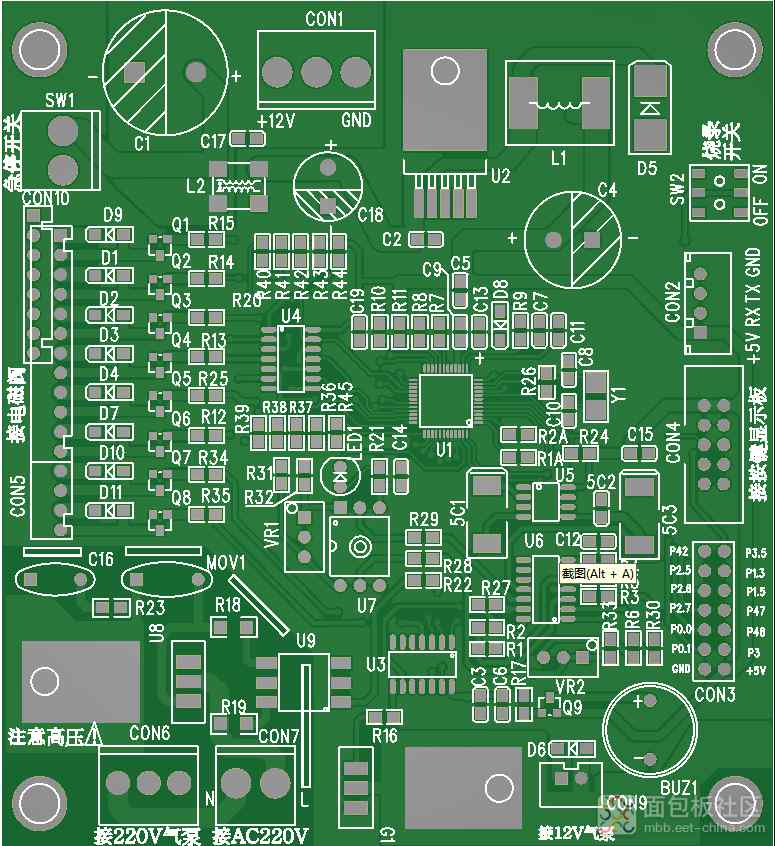

引射器二维物理模型如图1所示,包含喷嘴段、混合室及扩张室,高压工作流体经喷嘴段加速,在混合室内形成低压区,使引射流体流入,引射流体及工作流体在混合室混合后经扩张室回压,并流出引射器。

三维计算模型如图2所示,工作流体入口及引射流体入口均设置为压力—入口边界(pressure—inlet),混合流体出口设置为压力—出口边界条件(pressure—outlet),其余边界设置为壁面边界(wall),喷嘴喉口直径26mm,喷嘴出口直径40 mm。

1.2数值模型

对引射器内部流场、流体参数的求解可由动量方程实现:

2计算结果

引射器气体膨胀比即工作流体压力与引射流体压力之比,表1为不同工况下引射器的气体膨胀比,假设引射流体压力不变,随着工作气体的释放,进口压力逐渐降低,导致工作流体压力下降,基于此,研究不同气体膨胀比对引射器工作性能的影响。

图3为不同工况下引射器内的速度云图。

从图中可以看出,气体在经过喷嘴后,其流速迅速增加,膨胀比越大,离开喷嘴后气体的流速越大,图3(a)~(e)五种工况下的喷嘴出口气体流速分别为766、745、739、722、697 m/s,由于在喷嘴出口气体流速迅速增加,混合室内形成低压区,引射流体被吸入,与工作流体混合后流入扩张室,扩张室内的气体流速逐渐降低,压力逐渐升高,因此流过扩张室的气体仍保持着一定的输送压力,使气体向后管道输送。图3(a)~(e)五种工况下的引射器末端出口气体流速分别为155、143、137、126、119 m/s,出口压力分别为8 379、7 051、6 526、5 227、4 827 pa。

图4为膨胀比对引射气体总量的影响,从图中可以看出,引射器气体膨胀比越大,引射器的引射能力越强,气体膨胀比为4时引射气体流量为26 302 m3/d,气体膨胀比为5.33时引射气体流量为26 604 m3/d,气体膨胀比为6.66时引射气体流量为26 812 m3/d,气体膨胀比在4~6.66间引射气体流量增长率约为2%,气体膨胀比为8时引射气体流量为27 398 m3/d,气体膨胀比为9.33时引射气体流量为28 049 m3/d,气体膨胀比在6.66~9.33间引射气体流量增长率约为5%。

3结论

1)气体经过引射器喷嘴后,流速迅速增加,气体膨胀比越大,离开喷嘴的流体速度越大,气体膨胀比从8降至4,喷嘴处的最大流速下降了6%;扩张室内的气体流速逐渐降低,压力逐渐升高,气体膨胀比越大,扩张室出口气体压力越大,气体膨胀比从8降至4,扩张室出口压力下降了32%。

2)气体膨胀比越大,引射器的引射能力越强,气体膨胀比为4时引射气体流量为26 302 m3/d,气体膨胀比为8时引射气体流量为27 398 m3/d,气体膨胀比增加100%,每日引射气体总量增加4%,气体膨胀比在4~6.66间引射气体流量增长率约为2%,气体膨胀比在6.66~9.33间引射气体流量增长率约为5%。