引言

近年来,国内工业制造技术不断升级,汽轮机市场规模不断扩大,单机容量越来越大,高参数汽轮机成为主流。但是,燃气—蒸汽联合循环中的汽轮机因为容量小、参数低,发展相对缓慢,很多配套设备仍沿用过去的技术工艺[1]。我公司汽轮机盘车装置启动方式仍为直接启动、手动投入,停机时需要安排人员现场操作,不仅增加了运行人员的工作量,也带来了一定的风险,有电厂就曾发生过手动投入盘车的伤亡事件。近年来,我公司积极提高设备的自动化水平,按照机组一键启停的设计思路,辅助系统也同样重要,因此提高盘车系统的自动化水平和可靠性刻不容缓。为此,对汽轮机盘车控制系统进行优化是必要的。

1系统概要

1.1汽轮机盘车装置

盘车装置的作用是在汽轮机启动前,低速转动转子,检查是否存在动静摩擦,减少转子启动扭矩,使转子均匀加热并减少转子塑性变形的可能。在机组停机时,保持转子低速转动,使转子均匀冷却,防止转子因受热不均而弯曲[2—3]。

我公司汽轮机盘车装置为低速自动盘车装置。30 kw异步电机轴带动主动链轮旋转,通过传动链条、从动链轮、蜗杆、蜗轮、蜗轮轴小齿轮以及惰轮来转动减速齿轮,减速齿轮则用键与主齿轮轴相连接,主齿轮轴跟减速小齿轮相啮合,而减速小齿轮又与主轴大齿轮啮合,带动汽轮机转子旋转[4]。

1.2存在问题

当汽轮机盘车啮合时,因主轴齿轮和盘车齿轮停

止位置的不确定性,手动投入盘车装置时,为保证啮合的成功率,需要手动旋转盘车电机转子调整齿轮相对位置后再手动啮合齿轮,此时盘车啮合深度一般较深。在自动状态下,可以通过点动电机空载运行调整齿轮相对位置,为了保证啮合的成功率,不能将完全啮合和较深啮合作为判断啮合到位的依据,此时,齿轮间可能存在较大的空隙,当盘车电机全电压启动时转矩较大,多出现撞击脱开,自动投入成功率不高[5]。有时会出现齿轮撞击打齿,对齿轮造成一定损伤。长期直接启动的拉伸,多导致链条松动出现异响,影响机组的可靠性。

为了解决以上问题,需要一种以“轻柔”的方式啮合盘车、可调整盘车齿轮位置、电机输出转矩平滑的盘车控制装置。

2系统设计

2.1异步电机启动控制方式

异步电机的启动方式有直接启动和降压启动,降压启动分为星三角启动、软启动和变频启动。本文的目的是控制电机的启动过程。根据基础理论可知,异步电机的启动控制是一种调速过程,调速的实质是转矩的控制,一般笼型异步电机的启动电流是额定电流的4~7倍,启动转矩是额定转矩的0.9~1.3倍[6]。异步电机变压调速系统是一种转差功率消耗型调速系统,以增加转差功率的消耗换取转速的降低,相对效率低,但结构简单、成本低,其典型应用是软启动器;变压变频调速系统是一种转差功率不变型调速系统,转差功率基本不变,效率更高,但结构复杂、成本高,其典型应用是变频器[7]。

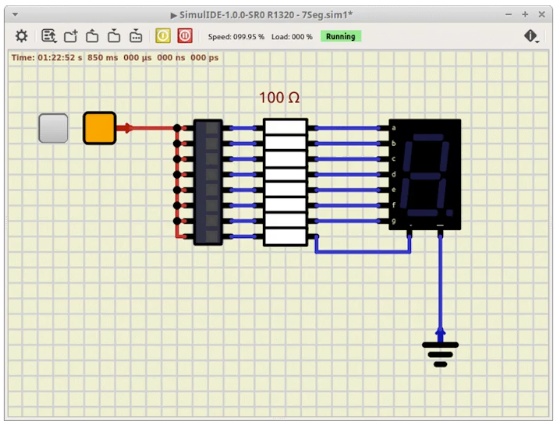

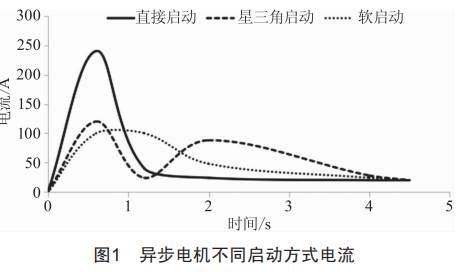

异步电机不同方式启动电流如图1所示。

从图1可以得知,在降压启动过程中,电流随电压正比下降,可以躲避启动电流的冲击,避免对厂用电的影响。星三角启动时,在切换过程中有两次冲击,软启动器启动可以通过限制启动电流,避免冲击,其方式更加可控,调节手段更加丰富。

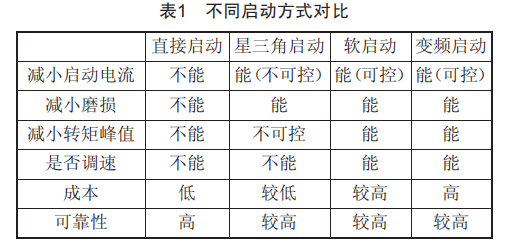

异步电机常用的启动方法对比如表1所示。

通过对比,得出结论:对于应用在盘车装置的启动控制,用软启动实现全速电机启动是最优的选择。通过调整启动转矩,减少啮合过程中对电机和齿轮的冲击,降低启动电流,减小对厂用电的冲击。因为此应用场景仅用于启动过程控制,运行中无须调节,用变频启动会是一种高配的选择。

另外,异步电机的启动转矩与机端电压的平方成正比,因此启动转矩的减小比电压降低得更多,故启动转矩必须大于负载转矩,电机才能顺利启动,如果启动负载过重,可以在启动时突加脉冲电流加速启动[8]。启动过程还会导致电机发热,因此,必须对启动间隔和频次做出要求,否则电机可能会出现过热而损坏[9]。

2.2软启动器硬件设计

大多数软启动器通过三组反并联晶闸管作为调压器组成调压回路,通过控制晶闸管的触发角,使电压升高至全电压。此时,电机可以较小的启动电流逐渐由静止爬升到额定转速。不论是电压控制、电流控制还是转矩控制,都是通过改变触发角的角度实现,以达到不同的启动特性[10]。

当电机达到额定电压,启动完成,自动切换到旁路接触器,避免晶闸管不必要的长期工作,延长晶闸管的使用寿命。

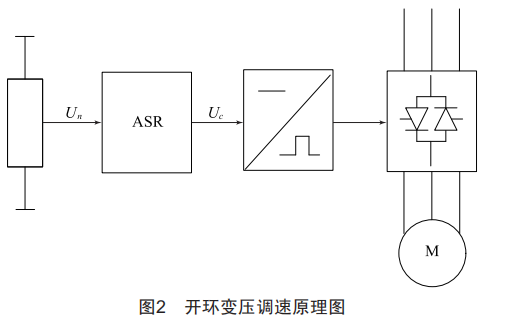

因实际需要,应用场景中调速需求不高,开环控制可以满足电机的启动需要。开环控制的交流变压调速系统原理如图2所示。

为实现远方逻辑判断和顺序控制,还需以下功能:数字量输入(远方启停、点动、重置故障)、数字量输出(故障、运行状态)、模拟量输出(电流),具备常用电压斜坡、电流斜坡、转矩斜坡启动方式,内置电机保护(短路保护、接地故障保护、堵转保护、电流不平衡保护等)。除上述功能,兼顾安全需要,保留原设计的强启盘车和电机非驱动端轴伸盖闭锁功能,避免不安全事件的发生,在确保运行人员安全的同时,提升盘车装置的投用率。

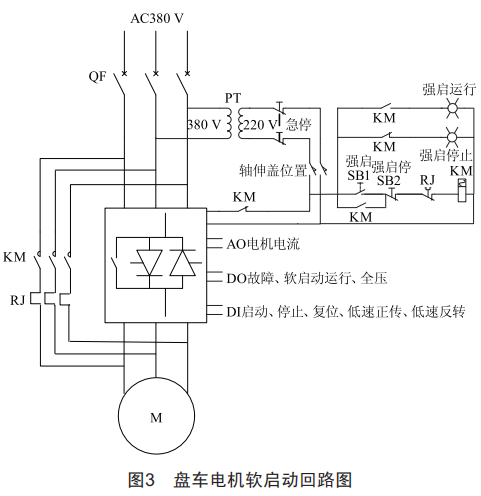

应用于盘车装置的软启动器属于重载启动,匹配容量一般要选高一等级的装置。本案例选用ABB的PSTX72软启动器,设计图如图3所示。

设计图中,软启动器并列一路接触器、热继电器回路为冗余配置,该回路在软启动器故障时可以强启盘车电机,对提高装置的可用率起到积极作用。控制电源为主路降压获取。

2.3软启动器逻辑设计

对于逻辑实现,部分盘车系统采用就地PLC(Programmable Logic Controller)控制,其逻辑都由PLC实现,DCS(Distributed C0ntr0l System)只有指令和状态,不利于运行状态监视且设备较多。当前,DCS已完全可以实现PLC的控制功能,为精简设备,节约设备成本,提高设备的稳定性,盘车装置的控制由DCS实现。原启动逻辑只有一次啮合,啮合成功率较低,无法在远方调整位置且投用时间过长,延误投入。

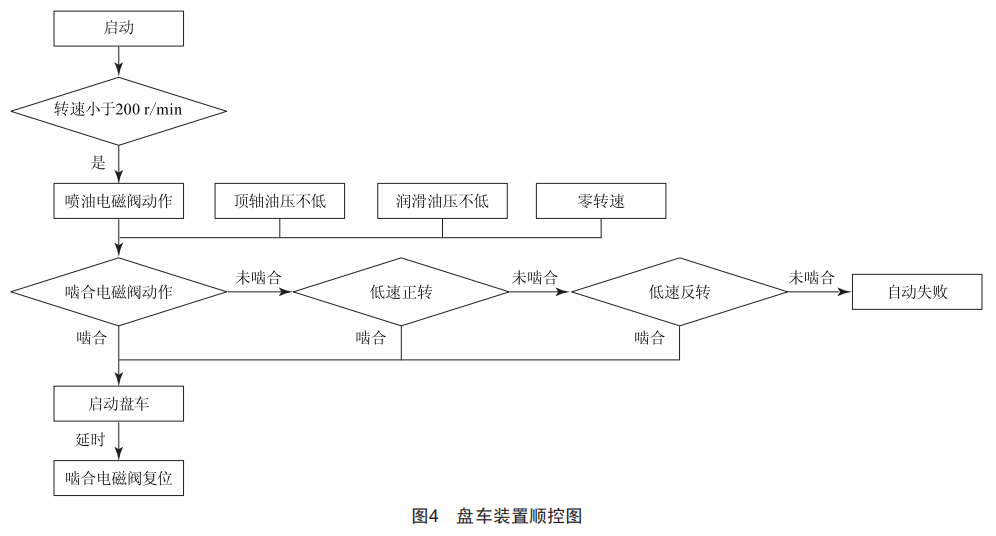

经过优化顺控逻辑框图如图4所示。

相比于原设计逻辑,同样是一次啮合的过程,优化逻辑能更快更好地投入。

盘车投入成功率与啮合质量正相关,盘车啮合时不需要较大的转矩,过大的转矩会导致齿轮的碰撞[11]。为了进一步提高自动投入率,当电机低速转动时,启动转矩、速度、时间可调,设置合理的低速转动参数,一次啮合就可以实现较高的啮合成功率。正反转可以调整到一个齿的转动范围,此时齿轮可以蠕动啮合。为了防止啮合过程的齿轮撞击,要控制啮合速度在合理的范围之内,当脱开电磁阀动作,放气电磁阀需要打开,因为放气速度的原因,此过程一般比较缓慢。如果啮合位置不合适,多次啮合脱开时间会浪费掉。一般来说,汽轮机停止后,盘车投入时间越短越好,对于防止大轴弯曲有积极的作用。此时,不脱开状态下持续啮合效率最高。相比于传统的啮合方式,以增加一次正转和一次反转的啮合机会,提高啮合的质量,同时,得益于转矩的控制,几次啮合不需要盘车脱开,避免了多次啮合脱开造成的时间延误。

2.4启动方式选择

根据现场需要,低速正转选蠕动,即额定转速的8%,低速正转强度选择50%,即额定转矩的16.5%。同样,低速反转选蠕动,即额定转速的9%,低速反转强度选择50%,即额定转矩的16.5%。

启动转矩必须大于负载转矩,电机才能启动。需要辅助脉冲电流'保证启动的顺畅'参数根据现场试验调整。启动方式选转矩斜坡'启动转矩选高惯性曲线'停止方式选无斜坡。

3结论

经过实际应用'盘车装置投入率达到99%。该方案相比传统的直接启动、PLC启动'简化了设备'极大地提高了盘车自动投入成功率'减少了齿轮磨损'延长了链条使用寿命'降低了汽轮机热弯曲的风险'提高了机组整体的可靠性。