随着电子系统的复杂度越来越高,EMC问题也越来越多。为了使自己的产品能达到相关国际标准,设计人员不得不往返于办公室和EMC实验室,反复地测试、修改设计、再测试。这样既浪费了人力,物力,也拖延了产品的上市时间,给企业带来不可估量的损失。于是,如何在产品设计的阶段就及时发现EMI问题变得重要。

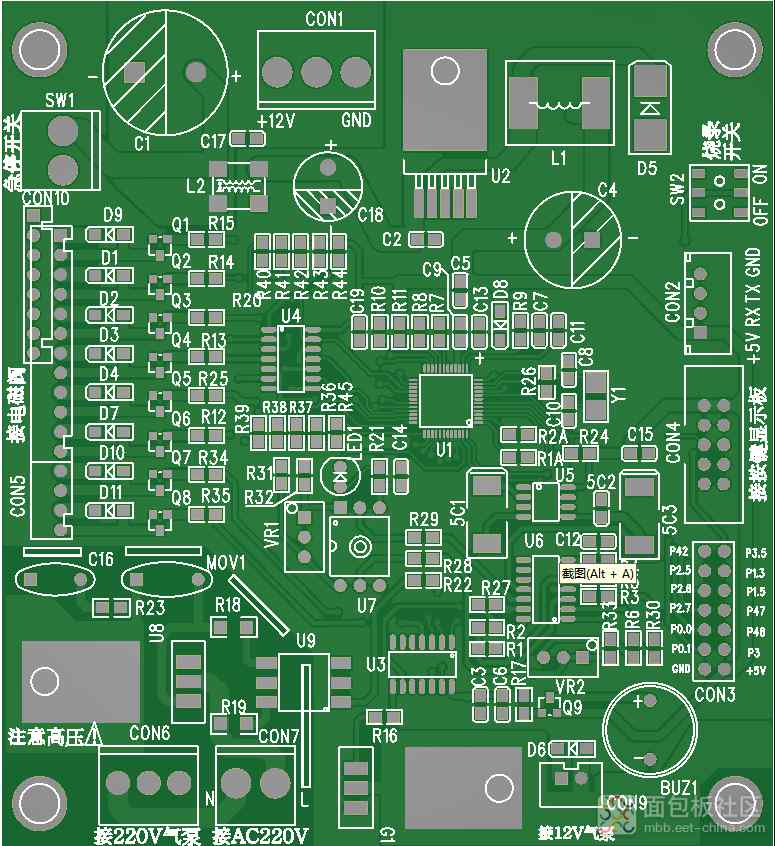

PCB布局、布线以及电源层的处理对整个电路板的EMI问题有着非常重要的影响。本文将通过实例分析讨论如何利用EMIStream来解决板级EMI问题。随着电子系统的复杂度越来越高,EMI问题也越来越多。为了使自己的产品能达到相关国际标准,设计人员不得不往返于办公室和EMC实验室,反复地测试、修改设计、再测试。这样既浪费了人力,物力,也拖延了产品的上市时间,给企业带来不可估量的损失。于是,如何在产品设计的阶段就及时发现EMI问题变得重要。PCB布局、布线以及电源层的处理对整个电路板的EMI问题有着非常重要的影响。本文将通过实例分析讨论如何利用EMIStream来解决板级EMI问题。

电磁干扰(EMI)分为传导干扰和辐射干扰两种。传导干扰主要是电子设备产生的干扰信号,通过导电介质或公共电源线互相干扰。辐射干扰是指电子设备产生的干扰信号,通过空间耦合传给另一个电路网络或电子设备,

在PCB电路板中,电磁能的存在有两种形式,即差模EMI和共模EMI。当器件输出的电流流入一个负载时,就会产生差模EMI。当电流流经多个导电平面,如PCB上的导线组或电缆,就会产生共模EMI。

解决电磁干扰问题的方法有很多。

现代EMI抑制方法包括:采用EMI抑制涂层、选择合适的EMI抑制备件、EMI仿真设计等。本文从基本PCB布局出发,探讨PCB叠层在EMI辐射控制中的作用和设计技术。

印刷电路板电源母线

在IC引脚附近放置合理的电容可以使IC输出电压快速跳变。 然而,这并不是问题的结束。

由于电容器的频率响应有限,电容器不可能在全频段内产生干净地驱动IC输出所需的谐波功率。

另外,电源汇流处形成的瞬态电压在去耦路径中的电感两端产生压降,是主要的共模EMI干扰源。 我们应该如何解决这些问题呢?

解决电磁干扰问题的方法有很多。

现代EMI抑制方法包括:采用EMI抑制涂层、选择合适的EMI抑制备件、EMI仿真设计等。本文从基本PCB布局出发,探讨PCB叠层在EMI辐射控制中的作用和设计技术。

电源母排

在IC引脚附近放置合理的电容可以使IC输出电压快速跳变。 然而,这并不是问题的结束。

由于电容器的频率响应有限,电容器不可能在全频段内产生干净地驱动IC输出所需的谐波功率。

另外,电源汇流处形成的瞬态电压在去耦路径中的电感两端产生压降,是主要的共模EMI干扰源。 我们应该如何解决这些问题呢?

对于我们印刷电路板上的集成电路来说,集成电路周围的电源层可以看作是一个很好的高频电容器,它可以收集分立电容器泄漏的部分能量。

这些电容器提供高频能量以实现清洁输出。 另外,好的电源层电感小,电感合成的瞬态信号小,从而减少共模电磁干扰。

当然,印刷电路板的电源层与IC电源引脚之间的连接必须尽可能短,因为数字信号上升的速度越来越快。 最好直接去IC电源引脚所在的焊盘,这个会单独讨论。

为了控制共模EMI,电源层必须是一对设计良好的电源层,以帮助去耦并具有足够低的电感。 有人可能会问,这有多好?

该问题的答案取决于电源层、层间数据和工作频率(即 IC 上升时间的函数)。 一般电源层间距为6mil,3明治就是FR4数据。

电源层的等效电容约为每平方英寸75pF。 显然,层间距越小,电容越大。

上升时间在100~300 ps之间的器件并不多,但按照目前集成电路的发展速度,上升时间在100~300 ps之间的器件将占很大比例。 对于上升时间为

100 至 300 PS 的电路,3 3mil 的层间距不再适合大多数应用。 当时需要采用层间距小于1mil的层技术,并用高介电常数数据替代FR4介质材料。

如今,陶瓷和陶瓷塑料可以满足 100 至 300 PS 上升时间电路的设计要求。

尽管未来可能会引入新材料和方法,但对于当今常见的 1 至 3 ns 上升时间电路、3 至 6 mil 层间距和 FR4 介电数据而言,共模 EMI

可能非常低,这些数据通常足以处理高 消除谐波并将瞬态信号保持在足够低的水平。 本文给出的 PCB 堆叠设计示例假设层间距为 3 至 6 mil。

PCB电磁罩

从信号走线的角度来看,一个好的分层策略应该是将所有信号走线放置在靠近电源层或接地层的一层或多层上。

对于电源来说,一个好的分层策略应该是电源层与接地层相邻,并且电源层与接地层之间的距离尽可能小。 这就是我们所说的“分层”策略。

印刷电路板

PCBA

PCB堆叠

哪些堆叠策略可以帮助屏蔽和抑制 EMI? 下面的分层叠加方案假设功率电流在单层上流动,并且单个电压或多个电压分布在同一层的不同部分。

稍后将讨论多个电源层的情况。

4层印刷电路板

4层的设计存在几个潜在的问题。 首先,即使信号层在外面,电源层和地平面在里面,电源层和地平面之间的间隙也太大。

如果成本要求是第一位的,可以考虑以下两种方法来替代传统的4层板。 两者都可以提高 EMI

抑制效率,但前提是电路板上的元件密度足够低,并且元件周围有足够的区域来放置所需的覆铜电源。

第一种是优选的方案,其中印刷电路板的外层是一层,中间层是信号/电源层。 信号层电源采用宽线连接,使得电源电流的路径阻抗较低,信号微带线的路径阻抗也较低。

从 EMI 控制的角度来看,这是现有的最佳四层 PCB 结构。 第二种方案使用外层和中间层来遍历信号。

与传统4层板相比,改善较小,层间阻抗与传统4层板一样差。

如果要控制线路阻抗,上述堆叠方案将小心地将线路放置在电源和接地铜岛下方。 另外,电源或地层上的铜岛应尽可能紧密地互连,以保证直流和低频连接。

6层印刷电路板

如果4层面板上的元件密度较高,最好使用6层面板。 但6层面板设计中的一些堆叠方案并没有很好地覆盖电磁场,对于降低电源总线的瞬态信号效果甚微。

下面讨论两个例子。

在第一个示例中,电源和地分别放置在第二层和第五层。 由于电源的覆铜阻抗较高,这对于共模EMI辐射的控制非常不利。

不过,从信号阻抗控制的角度来看,这种方法是非常正确的。

在第二个示例中,电源和地分别放置在第三层和第四层。 该设计解决了电源覆铜阻抗问题。 由于第一层和第六层的电磁掩模效果较差,因此增加了差模EMI。

如果外层两层信号线数量最少,则线路长度很短(小于信号最大谐波波长的1/20)。 该设计解决了差模电磁干扰问题。

通过在外部非元件和非布线区域敷铜并将覆铜区域接地(每二十个波长一次)可以很好地抑制差模EMI。 如前所述,敷铜区域应与内部接地层的多个点相关联。

一般的高性能6层设计通常将第一层和第六层铺设到地层中,第三层和第四层通电和接地。 电源层与相邻层之间有两层中央双微带信号线,EMI抑制效果好。

这种设计的缺点是线路层只有两层。 前面提到,如果外层较短,无线区域敷铜,则采用传统的6。 层也可以实现同样的堆叠。

另6层布局为信号、接地、信号、电源、接地、信号,可实现高级信号完整性设计所需的环境。 信号层与接地层相邻,电源层与界面层配对。

显然,其缺点是各层堆叠不均匀。

这通常会导致加工和制造中出现问题。 解决方案是用铜填充第 3 层中的所有空白区域。

如果第3层的铜密度接近电源层或地平面,则可以宽松地视为具有平衡结构的电路板。 填铜区域必须连接至电源或接地。

连接孔之间的距离仍然是波长的1/20,并不总是在任何地方连接。 连接,但最好是连接。

10层印刷电路板

由于层间绝缘隔离层非常薄,且电路板的第10层或第12层与各层之间的阻抗非常低,只要各层和堆叠没有故障,就可以期望良好的信号完整性。