0引言

随着我国能源结构低碳化进程的不断加快,碳达峰、碳中和 目标将进一步推动工业生产机械和交通运输工具向电动化转型。电机作为电气自动化设备的核心执行部件,其能效、运行性能、噪声性能和安全性能决定了设备产品的整体品质。 在轧钢机、卷扬机、龙门刨床等生产机械以及电气化铁路机车、电动汽车等交通运输设备中,电机经常运行于频繁启停、变速或快速制动的工况,其动态特性是衡量电机运行性能的一项重要指标。影响动态性能的参数包括瞬时转速、额定转矩、最大转矩、转动惯量、动静摩擦系数、噪声和振动等,其值的高低直接决定电机系统动态性能的优劣。

国家标准GB/T34114—2017《电动机用电磁制动器通用技术条件》

[1]

、行业标准JB/T7563—2005《YZE系列起重及冶金用电磁制动三相异步电动机技术条件》

[2]

中对电机动态快速制动性能的检验检测作了技术规定,明确了检测指标、检测方法与检验规则。传统的电机性能测试设备主要为电机测试系统(测功机),其安装环境及维护要求较高,且体积较大,价格昂贵。测功机可精确测量转速、转矩和功率等电机参数,但由于其加载部分与电机同轴相连,无法有效测量电机惯量、阻尼系数和制动时间等动态参数,不能全面分析电机驱动系统的动态性能。 因此,研究并开发具备非接触动态参数检测功能的电机测试系统,突破技术壁垒,具有重要社会价值,且经济效益可观。

1 电机动态性能参数测试分析系统测试基本原理

电机按供电形式分为交流和直流两类,其旋转运动的物理模型可统一表示为:

式中:J为电机驱动系统转动惯量;Ω为电机机械角速度;Te为电机电磁转矩,包含转矩常数KT、磁通常数Φm,并正比于有功电流Iq;T

L

为负载转矩,与负载特性紧密相关,与阻尼系数B和固有转矩T

0

相关。

由式(1)可得,为了计算转动惯量和摩擦系数,动态性能测试系统需精确测定电流、转速、时间这三个物理量,涉及的原理及算法如下。

1.1 电流谐波快速采样及DFT特征分析法

根据奈奎斯特采样定理,离散采样频率满足大于等于2倍原始信号,即可获得不失真的特征信息,采样率越高,信号失真度越小,信号的还原程度与采样频率成正比O因此在电流信号检测中,应尽量提高采样速率并使之与信号频率整数倍同步,以保证谐波频谱的完整性。 采用离散傅里叶变换对电流信号进行处理:

式中:W

N

nk

表示单位根,W

N

nk

=e

i2nkπ/N

其中N表示整个数据的长度,n表示自加的自然数,k表示0到N—1的自然数。

由式(2),取信号序列长度N=64可将基频信号与二倍频、六倍频谐波较好地区分开来,这就要求采样速⨍

s

至少为基波频率

⨍

b

的64倍,表示为:

⨍

s≥64

⨍

b

(3)

对于50 Hz工频交流电机,电流采样速率需满足大于3KHz,而对于变频电机则采样速率需达到15KHz,因此处理器的高速AD采样功能是实现信号特征分析的关键。

1.2 宽范围高精度转速测量方法

由磁编码器芯片获取电机转子位置角信息,采用M/T融合测速法与转速PLL锁相环观测器获得精确的转速信息。其中,基于锁相环的转速跟踪方法通过闭环控制回路使角度和转速估计值跟踪真实值,具有较强的抗干扰能力,其结构如图1所示。

1.3基于负载模型法的动态参数检测

电机动态性能测试中,考虑摩擦阻力及其他扰动的影响,拖动系统的负载模型可描述为转速的一阶关系:

式中:w表示电机转速。

2 电机动态性能参数测试分析系统硬件设计原理

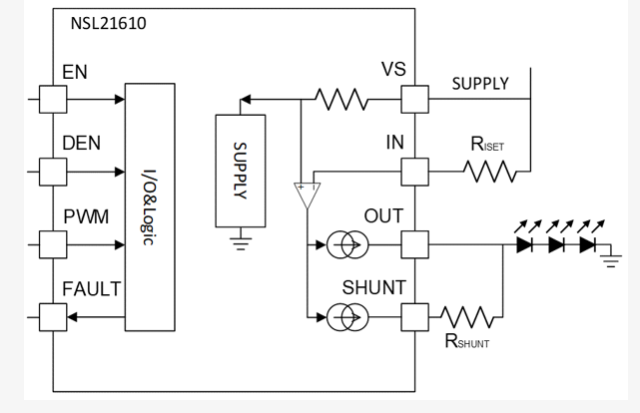

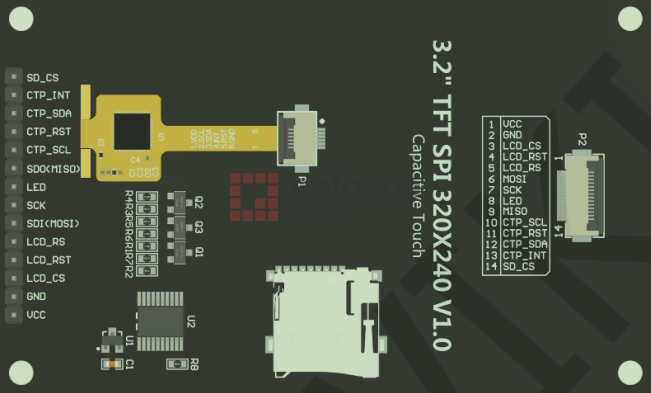

如图2所示,电机动态性能参数测试分析系统组成包括MCU、模拟信号输入模块、转速信号输入模块、显示模块、数据通信组、电源等。其中模拟信号输入模块中霍尔电流传感器检测电流信号,经运算放大器后输入MCU;转速信号输入模块的增量式编码器输出3路电机转子位置信号,分别为A相方波、B相方波和Z相方波,3路信号经隔离运放调理后输入 MCU;电源分别向MCU、模拟信号输入模块、转速信号输入模块、显示模块和数据通信组供电。通过两套非接触式传感器分别检测出电机电流和转速,再通过MCU计算出电机动态加减速时间,并辨识电机惯量参数,其测试过程和参数辨识结果既可以通过液晶屏直接显示,又可以通过有线数据传输显示于电脑上位机,还可以通过蓝牙无线数据传输显示于手持移动端。

MCU(图3)通过采集电机进线端电流信号,校验电流有效值的突变并确定动态参数测试过程的起始时刻t1,通过检测电机转子实时转速,在转速低于预设值时,确定测试终止时刻t2,进行时间计量;分别记录动态测试开始时刻之前的稳态电流I1和终止时刻的稳态电流I2,由MCU计算获得初始电磁转矩T

e1

和终止电磁转矩T

e2

来计算转矩;采用增量式编码器获取电机转子位置角信息,通过M/T法和PLL转速锁相环观测器法获得精确的转速信息,增量式编码器的输出信号通过隔离运放后输入MCU,测量转速。

3软件测试原理

在电机系统动态运行过程中,检测装置的测量周期需要严格匹配被测设备的动作过程,从而对电机状态变化起始时刻和测量起始时刻的同步性提出了要求。然而在实际检测环境中,测量系统与被测电机的控制系统是相互独立的,无法实现控制信号与测量信号的数据对接,电机动态参数测试分析软件通过检测分析技术获取电流信号、转矩信号和速度信号的变化特征,并采用状态识别方法标定起止时刻,从而实现测试设备与被测设备之间的时间同步关联。

软件测试流程如下:连接霍尔电流传感器和编码器,开始进行电流校准;校准完成后,按下确认按键,结束校准;电机上电运行,稳定运行后,按下测试按键,获取稳定电流值,并开始检测;电机断电后,当电机电流达到阈值后,标定起始点;电机转子停止后,标定终止点;输出制动时间。数据流程详如图4所示。

4结束语

为响应国家对工业生产电动机械和交通运输工具低碳节能减排的要求,设计并研发了一种非接触式电机动态性能参数测试系统,旨在弥补传统测功机在测量灵活性和智能化方面的不足。与传统测功机相比,本系统具有智能化、高效性、高性价比等多项优点,提升了电机产品性能检测水平,促进了电机产品的高质量发展。

[参考文献]

[1] 电动机用电磁制动器通用技术条件:GB/T 34114—2017[S].

[2]YZE系列起重及冶金用电磁制动三相异步电动机技术条件:JB/T 7563—2005[S].

2024年第12期第4篇