0引言

消费者对汽车产品的外观、功能、品质与售价等方面的要求越来越高,汽车产品的开发周期逐渐缩短,世界各主机厂通过进一步降低各方面的成本来提高企业的国际竞争力。为了能够快速开发出新产品,使得汽车可以实现大批量生产,汽车的平台化设计开发显得尤为重要。平台化开发的理念能够给客户带来更丰富的产品选择及实惠的价格,给主机厂带来产品的多样性、更高的生产效率与更低的生产成本,使得汽车品质得到有力保证

[1]

。

1 车身平台化开发的意义

当前经济飞速发展,汽车行业的竞争也越来越激烈,客户对产品的品质提出了更高的要求,各大主机厂逐步加速推进新产品开发,开发周期越来越短,产品开发的流程逐步完善,车身模块化、平台化开发的应用,不仅可以提高产品的可靠性、降低技术上的风险,还可以大大降低研发成本,进一步缩短开发周期

[2]

。

通俗地讲,汽车平台就是基于类似的车身结构与底盘,能够承接多种不同车型的制造生产与产品开发,从而产出功能和外形各不相同的汽车产品。

采用车身模块化、平台化开发,基于一个车型平台在一年以内就能开发出新的汽车产品,汽车的开发周期得到了大幅度缩短。近年来,国产汽车品牌也在逐步开展车身模块化、平台化相关的研究工作,通用、大众、丰田、本田等国外汽车品牌基于全新的平台开发策略,不断推出了许多新的车型。

基于目前汽车生产企业面对的一些问题,例如如何进一步减少开发时间、提高产品开发效率,同时不断满足客户与市场需求,平台化战略实质上可以提高汽车零件的通用性,最大限度地实现零部件共用,针对逐渐缩短的开发周期与层出不穷的车型,分摊不必要的成本,从而进一步扩大生产规模,实现产品的集群化发展。

2车身平台化开发的思路

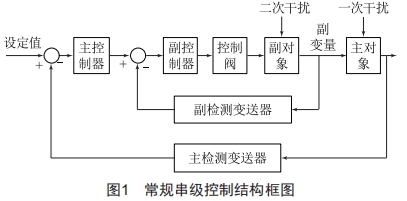

研究发现, 目前世界上主流主机厂普遍采用的是“模块化车身平台架构”的车身平台化开发模式。在该模式下,平台结构便于实现车型的多样化和扩展,同时满足各模块间协同及性能要求(例如NVH、强度、刚度等车身性能);同平台车型之间零部件具有较高的通用性;能与形态各异的上车体造型相匹配;能适应不同的动力总成、底盘部件;预留零部件间的标准接口;为各总成设计安装点及安装空间

[3]

。

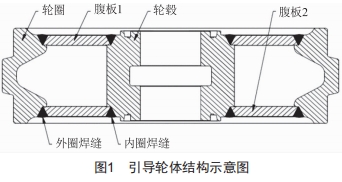

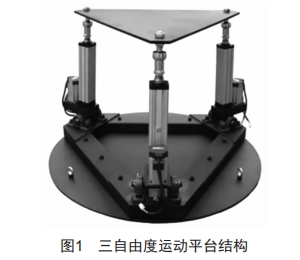

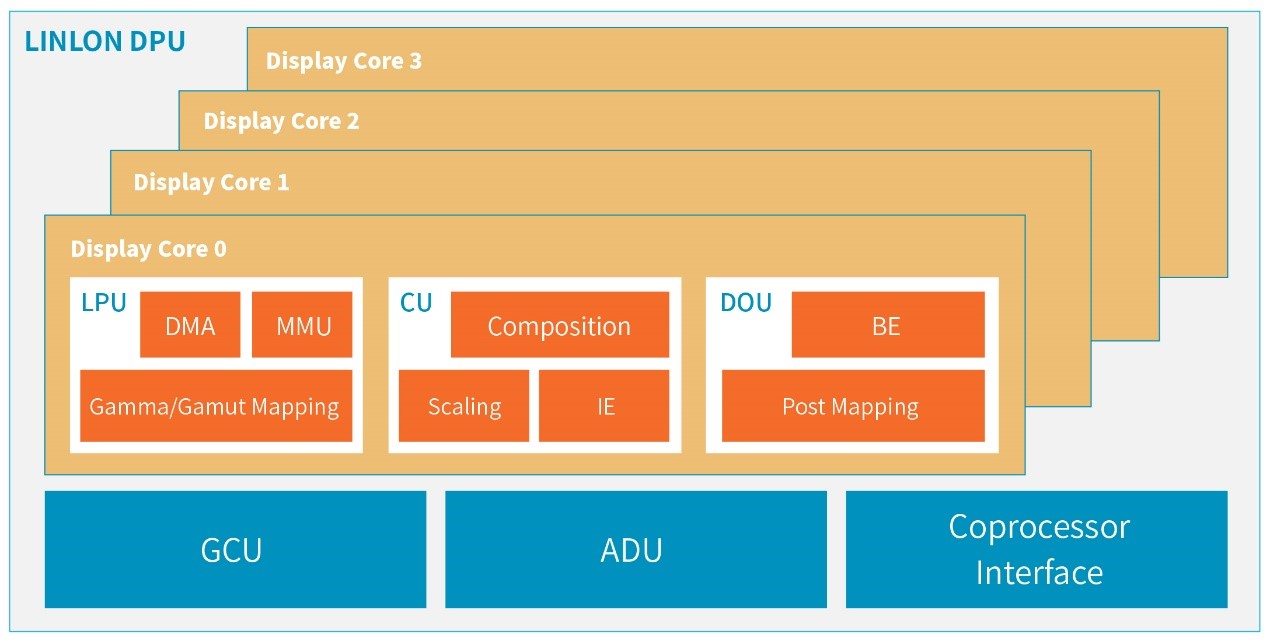

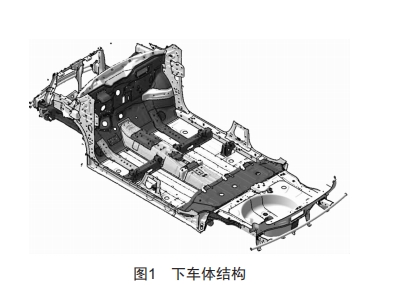

车身平台化开发主要是由车身系统中的下车体结构来体现,其结构主要包括前机舱总成、前地板总成与后地板总成,下车体结构如图1所示。通过车身平台化开发,在满足平台车型需求的基础上,能降低开发费用、减少开发周期、提高零部件通用率。

2.1前机舱总成平台化开发

前机舱总成平台化开发首先要考虑的问题,就是如何减少各类动力总成配置的变化给车身碰撞安全带来的不利因素。从理论上讲,车身平台化开发是要按照最高标准进行设计,针对低标准还要进行设计保护。从高标准的设计要求向低标准进行设计变更相对来说会更简单。例如,如果需最大程度地保证零件通用性,可以考虑将安全件与内饰件进行匹配标定以达到安全要求,但车身系统可以保持不变,零件完全通用;如果要求降低零件成本,可通过取消加强件、降低材料强度等方式来实现

[4]

。

为了实现零部件最大共用,当匹配各种不同类型动力总成时,最先考虑的就是要确保前机舱的布置能实现最大的通用化。前机舱中基本的管路(发动 机进气管路、冷却液管路、空调管路等)及线束走向 与大零部件(如低压蓄电池、保险丝盒、冷却液罐、空 气滤清器等)的布置要保持一致,副车架、转向系统及发动机悬置的安装必须确保一致,为了实现所有配置通用,前轮胎包络必须采用最大包络。

2.2前地板总成平台化开发

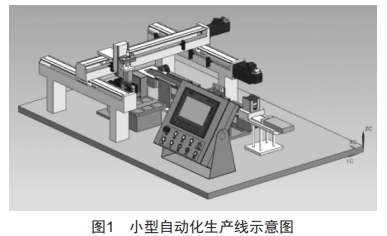

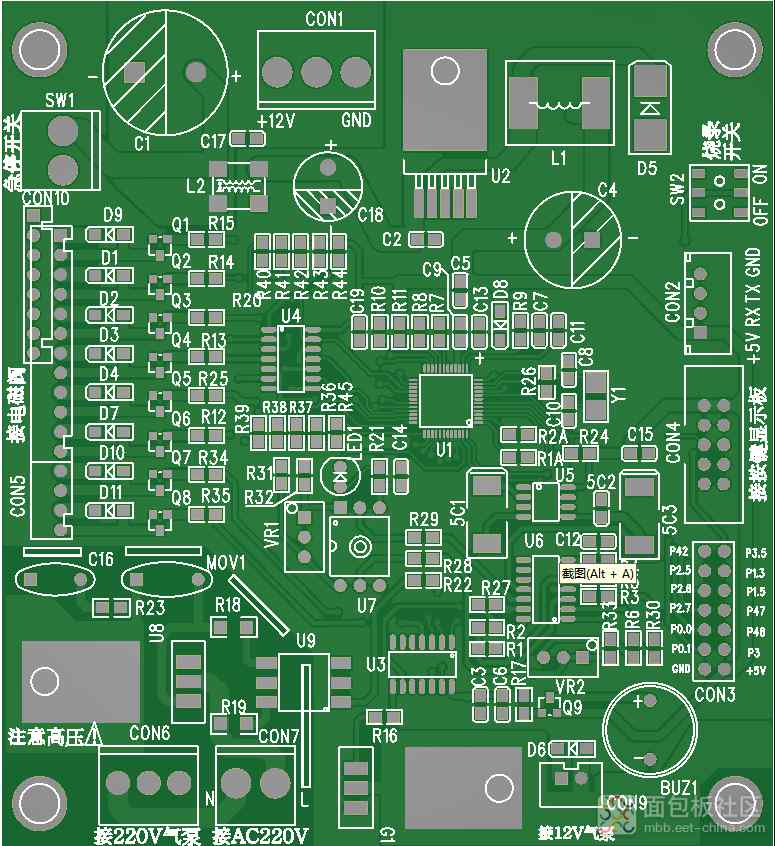

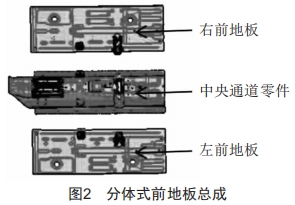

因为碰撞安全性能的影响因素较少,所以前地板总成平台化开发受碰撞安全性能的影响不大。若要增加车型的轴距,前地板总成在进行设计时要针对后端加长充分考虑设计保护。前地板总成设计成分体式(结构如图2所示),也就是前地板总成由前地板与中央通道组合焊接而成,可以实现多平台通用,只调整中央通道零件即可匹配底盘零件的变化,还可以轻松地增加车身的宽度。

前地板总成还跟底盘、电气、内饰等其他系统相关联,要注意统筹设计开发。车身系统与汽车其他系统紧密联系,在整车设计开发过程中要充分考虑系统的匹配性。

2.3后地板总成平台化开发

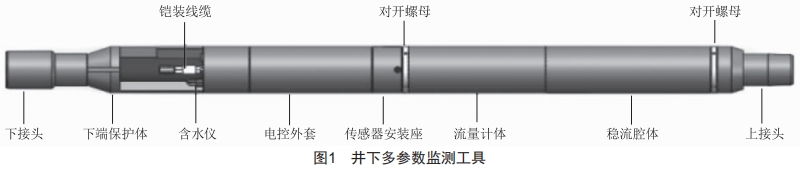

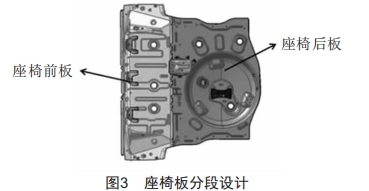

旅行车、两厢车、三厢车等车辆型式变换都要对后地板总成进行变更,车身的变型与后地板总成密切相关,车身平台化开发中变化比较多的地方便是后地板总成。加长轴距算是比较常见的调整,此时座椅板可考虑做成由多个零部件焊接在一起的形式(结构如图3所示),只需改变座椅前板单个零件就可以调整轴距;此外,后围板及匹配零部件在设计开发过程中不可设计得太复杂,要充分考虑车型的变化。

针对常见的两厢车与三厢车的车型调整,后地板总成涉及缩短与加长后纵梁的情况,这会给低速与高速后碰撞安全设计提出更高的要求,此时要同时考虑。

3 国内车身平台化案例分析

以国内某主机厂两款车型的车身平台化开发策略为例进行分析,B是基于A同平台开发的一款新车型。

3.1A与B车型基础参数对比

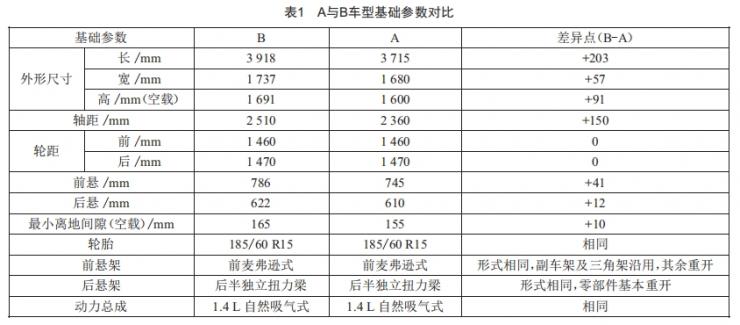

A与B车型的基础参数对比情况如表1所示。

3.2A与B车身平台化策略分析

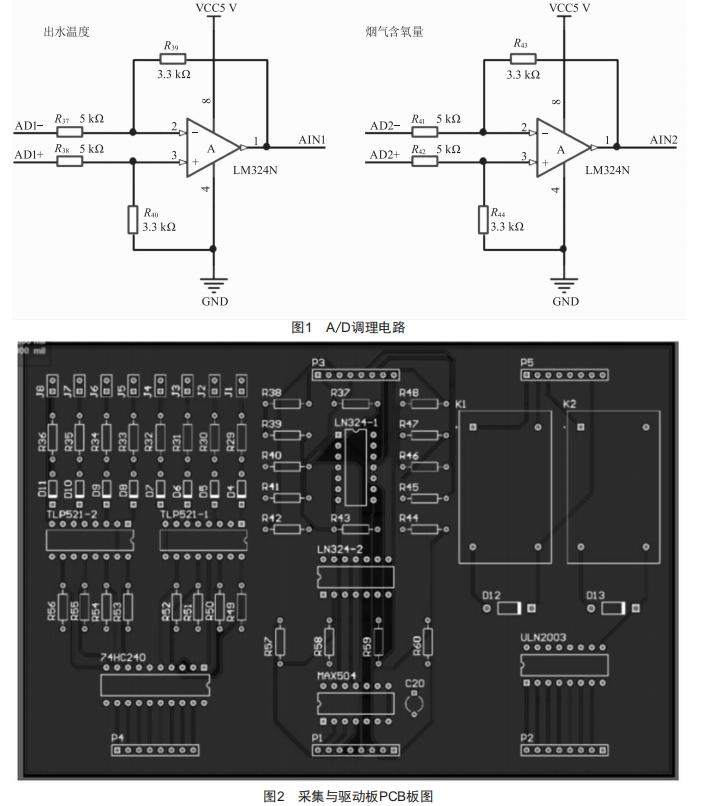

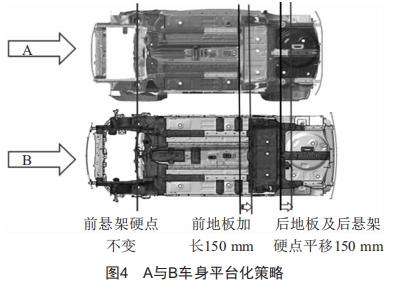

A与B的车身平台化策略分析如下(具体如图4所示)。

(1)上车体:B相对于A因造型完全变化,上车体需要重新开发。

(2)前机舱:A与B两车型的前机舱空间均偏小,能够容纳的动力总成种类有限。前悬架硬点位置保持不变,前机舱基本沿用,除车颈顶部板、壁板侧板、前段水箱上下横梁处零件以外,B基本全部沿用A的零件。

(3)前地板:A与B的前地板均为分体式,即由中央通道与前地板组合焊接而成,能够较容易实现车身宽度增加。B相对于A轴距增加150 mm,为了适应这一变化,前地板要相应加长150 mm,部分零件修模使用。

(4)后地板:A与B的后地板均采用分段式结构,即由后地板前段与后地板后段组合焊接而成。为适应轴距变化前地板加长150 mm,因此后地板需向后平移150 mm,前悬架硬点位置保持不变,后悬架硬点位置相应向后平移150 mm,前地板与后地板前段分界线以后的零部件整体后移150 mm,各零部件关键安装点位置保持相对不变。B前后悬架安装点附近的零部件基本上沿用A,部分纵梁及其加强件、座椅横梁、后地板前段等也沿用A。

(5)其他:B相对于A前后悬架结构无变化,前悬架均采用前麦弗逊结构,后悬架均采用扭力梁结构;

A与B采用相同的动力总成,且安装点位置保持不变。

3.3A与B车身平台化策略总结

从A到B的车身平台化思路是尽量确保前后悬架硬点附近、前机舱相关零件的共用,从而可以保证悬架、动力总成等大型部件的平台化、通用化,在整体上提高整车的零件通用率,节约开发成本,加快研发进程。

4结束语

综上所述,车身平台化开发要基于充分了解车身的设计要点,在设计开发过程中,把平台化特殊要点融入设计思路中来指导产品设计。

[参考文献]

[1]沈建东,王镝.车身平台架构集成开发应用研究[J].汽车技术,2013(1):34-37.

[2]杜淮林.浅谈车型架构的规划方法[J].上海汽车,2010(5):28-31.

[3]彭岳华.汽车车身架构开发研究[J].汽车与配件,2009(27):34-37.

[4]马钧,任云.整车企业产品开发战略发展趋势—基于平台的模块化发展战略[J].上海汽车,2010(1):36-39.

2024年第12期第9篇