0引言

整车动力性和燃油经济性是评价一辆车性能的重要指标。整车的动力性,是车辆的基本性能,直接影响着车辆的行驶能力和驾驶感受。整车的燃油经济性,对环境、行驶里程和使用费用等多方面均有影响。然而同时追求动力性和燃油经济性,是存在冲突的。在整车的正向开发过程中,已确定发动机搭载型号的前提下,变速箱的速比匹配方案是决定整车动力性和燃油经济性水平的重要因素

[1]

。

在传统的燃油汽车前期性能开发过程中,研发工程师主要依据工程经验对企业已有的发动机和变速器进行初步匹配,通常不能达到预定的性能效果,反而会造成项目周期的拖延,增加整车试验测试的次数和成本,从而造成匹配工作的反复。利用软件建立整车仿真模型,可快速进行大量匹配方案的计算工作,为工程师提供匹配方案选择,有效缩短项目开发周期,减少试验验证的次数

[2]

。以某款手动挡乘用车已确定搭载某型号的发动机为例,利用AVLCRUISE 仿真软件,在仿真模型标定基础上,对于不同系列变速器进行了多种匹配方案计算,围绕达成性能开发目标,完成变速器速比匹配研究。

1 动力经济性计算方法

AVL CRUISE是一款功能强大的软件工具,在车辆动力性、燃油经济性及排放性能的仿真方面具有巨大的优势,是支持车辆传动系统和发动机开发的软件助手,还能为混合动力电动汽车、纯电动汽车动力传动系统及控制系统开发和优化提供帮助。其建模理念通俗易懂,工程师能够轻松利用模块化搭建各种布置结构的车辆模型,其复杂而完善的求解器更是保证了计算速度的稳定性

[3]

。

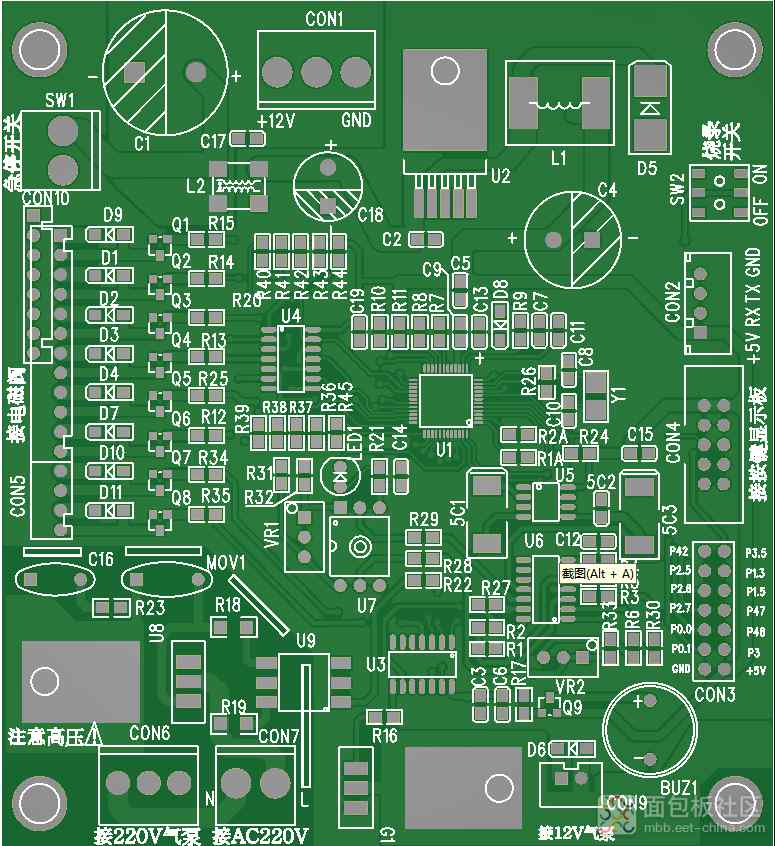

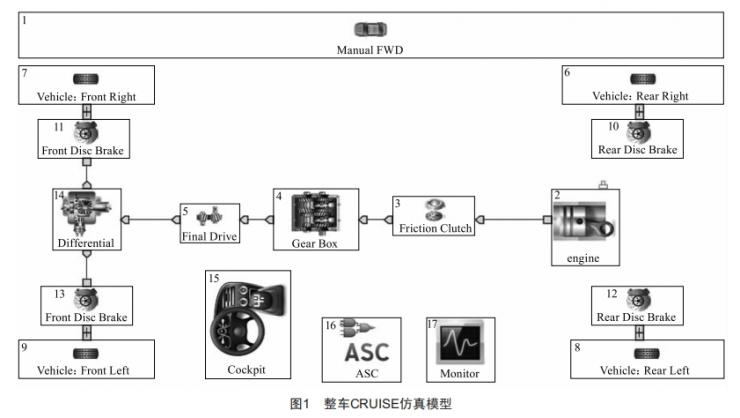

利用CRUISE软件中的模块化理念,遵循一定的流程,可搭建不同类型的车辆。模型主要由整车控 制、驾驶工况、变速箱、发动机、轮胎等子模块组成。 搭建仿真模型,首先生成车辆仿真模型,在模型中输入车辆的相关物理参数,再建立各模块之间的能量、信号连接,然后创建计算任务、设置计算工况、开展运算,最后进行结果评估

[4]

。某手动挡乘用车仿真模型如图1所示。

结合产品性能目标,根据建立的理论分析模型在 CRUISE中设定计算任务,主要包括循环工况(Cycle Run)、稳态性能(Constant Drive)、爬坡性能(Climbing Performance)、加速性能 (Full Load Acceleration)、最大驱动力(Maximum Traction Force)5个计算任务。各工况任务均在法规中要求的载荷情况下开展。

2 动力总成匹配

2.1匹配内容

动力总成匹配设计主要是指选择合适的发动机和变速器,使其能够满足整车性能和成本的要求,一般包括动力总成选型、动力经济性设计、总布置以及相关性能的匹配设计等。

随着国家法规对乘用车油耗限值的逐渐严苛,整车的油耗开发被车企列为重点关注性能之一。对于乘用车而言,多数须在满足用户需求动力性的前提下,最大限度降低整车燃油消耗量,提高经济性。

2.2匹配流程

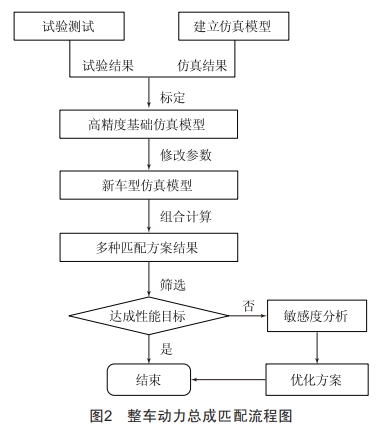

围绕达成整车动力经济性目标,动力总成匹配主要分为两个设计阶段:首先选取车辆开展测试,利用得到的试验数据对仿真模型进行标定,建立高精度的仿真基准模型,然后在修正后的模型上进行新开发车型传动速比的匹配

[5]

。如果根据已有动力总成参数匹配后,所有结果均无法达到性能目标,则对关键部件零部件进行动力性、经济性敏感度分析,根据敏感度贡献再进行匹配优化方案选择,直至达成预期的性能目标。动力总成匹配的流程图如图2所示。

3仿真分析

3.1建立仿真基准模型

结合已经开发完成的平台车型(搭载1.5 L排量的 自然吸气发动机),选取车辆进行试验测试,同时在仿真模型中输入试验车辆的实际参数进行仿真分析计算。将百公里综合油耗、百公里加速时间、超车加速时间等试验结果与仿真结果进行数值、过程曲线表现对比。试验与仿真结果如表1所示。

标定后模型的动力性和燃油经济性的性能指标仿真精度在4%以内,模型精度良好,为新开发的车型奠定了一个好的仿真基准。

3.2 结果分析

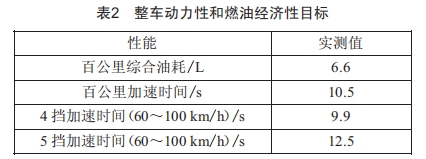

某款新开发的乘用车,计划在上述平台基础上,增加搭载1.5 L排量的增压发动机,动力性要求高于平台车型,同时经济性目标保持不降低。乘用车的动力性和燃油经济性目标如表2所示。

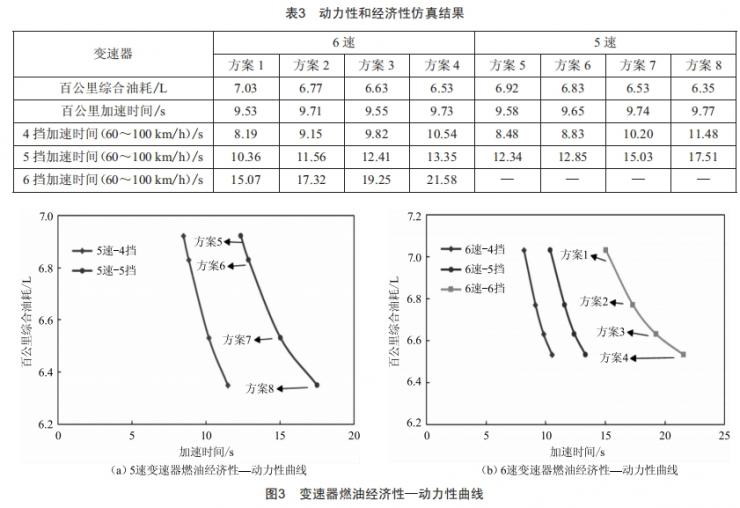

拟在5速和6速两种类型的变速器中进行选择匹配,每个系列的变速器主减比有4组,即为在8种匹配方案中进行筛选。其中6速变速器的主减速比排序为“方案1>方案2>方案3>方案4”,5速变速器的主减速比排序为“方案5>方案6>方案7>方案8”。在仿真软件中,分别输入6速和5速变速器的参数进行仿真计算,动力性和经济性结果如表3所示。

由表3计算结果可知,所有速比对应的百公里加速时间,均满足目标值10.5 s;6速变速器中的最小速比方案4以及5速变速器中的方案7和方案8,经济性可满足百公里综合油耗目标6.6 L,但是超车加速不达标;6速变速器中的方案1和方案2以及5速变速器中的方案5和方案6,加速时间满足动力性目标,但百公里综合油耗达不到目标值。只有6速变速器中的方案3同时满足动力性和经济性目标。

计算结果显示,整车变速器的速比和主减比对动力性和经济性结果有决定性作用。同时,整车的动力性和燃油经济性两个性能是难以同时兼顾的,两者之间关系可以绘制出不同速比下对应的燃油经济性—动力性曲线[6],此曲线可为选取某型号变速器的最佳主减比提供参考。两种系列变速器的燃油经济性—动力性曲线如图3所示。

结合图3(a)(b)中的曲线关系,6速变速器相比5速变速器更有优势,能更好地平衡车辆的动力性和燃油经济性。建议5速变速器速比选取方案6~方案7之间,6速变速器选取方案2~方案3之间,理论上能同时兼顾动力性和经济性。综合表3、图3结果,乘用车速比选用6速变速器的方案3满足性能目标要求。

在项目研发过程中动力总成实际选型时,工程师通常须在满足动力性的前提下,更深入地挖掘降油耗措施,因此速比选型过程中利用软件进行敏感度分析,例如分析减少整备质量、降低传动系阻力、搭载低滚阻轮胎、提升变速箱传递效率等措施的敏感度,可为降油耗路径的选择提供参考。

4结论

1)利用平台车的仿真和试验结果标定过的模型,为新车型仿真计算提供了高精度计算基础;

2)利用CRUISE软件进行动力总成匹配时,可开展大量的计算分析,为速比选型提供数据结果支撑,缩短项目研发周期;

3)本速比匹配研究可为新车型项目研发提供参考,并具有推广应用价值。

[参考文献]

[1]朱三平,朱文波,覃书勇,等.基于多目标优化的传动系速比匹配方法研究[J].机电技术,2017(5):91-93.

[2]邓业宝.整车动力性经济性计算及速比匹配优化[J].轻工科技,2013,29(5):63-64.

[3] 陈金柱,张洁,哈建东.基于CRUISE的动力传动系统匹配建模与仿真分析[J].汽车维修,2012(10):10-13.

[4] 占华,方立桥,赖宇阳.整车动力经济性速比匹配优化策略[J].计算机辅助工程,2017,26(2):20-27.

[5] 张玮龙,张文艺,杨淼.AVL-CRUISE在商用车速比匹配中的应用[J].重型汽车,2021(1):34-35.

[6]余志生.汽车理论[M].6版.北京:机械工业出版社,2018.

2024年第15期第12篇