螺线管原理

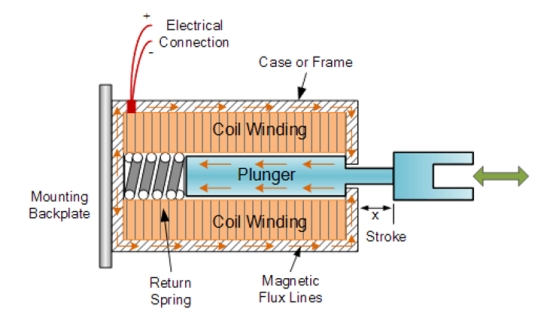

螺线管是一种机电致动器,带有一个可自由移动的磁芯(称为柱塞)。一般来说,螺线管由螺旋线圈和铁制成的移动芯组成。

当电流通过螺线管线圈时,它会在内部产生磁场。该磁场会产生拉动柱塞的力。当磁场产生足够的力来拉动柱塞时,它会在螺线管内移动,直到到达机械停止位置。当柱塞已经在螺线管内时,磁场会产生力将柱塞固定到位。当电流从螺线管线圈中移除时,柱塞将返回其原始位置,由螺线管中安装的弹簧推动。

图 1 显示了螺线管的结构。

图 1. 螺线管结构图

驱动螺线管的最常见方法是在螺线管线圈中施加所需的电压。这通常可以使用配置在高压侧或低压侧的单个功率晶体管来实现。功率晶体管需要与螺线管并联的飞轮二极管,因为螺线管线圈具有高电感,会试图将电流推入晶体管。虽然这种方法简单且便宜,但它的功率效率不高。这是因为螺线管通常需要大量电流来拉入柱塞,但当柱塞被拉入时,它不需要相同量的电流。在简单的驱动方法中,当柱塞被拉入时,保持柱塞,施加到螺线管的电流主要通过其内部电阻产生热量。公式 1 给出了内部螺线管电阻所消耗的功率。

解决此问题的另一种方法是使用电流调节驱动器来激活和停用螺线管。该驱动器可以在螺线管中施加峰值电流值,直到其拉入柱塞,然后它可以将电流降低到保持值。这种策略大大降低了内部螺线管电阻中消耗的功率。该驱动器的另一个优点是可以使用更大电压范围内的螺线管。这意味着驱动器允许设计为以较低电压(例如 5 伏)工作的螺线管以更高的电源电压工作而不会损坏(例如,使用 12 伏电源)。

以下部分将描述使用SLG47105 HVPAK器件实现两个螺线管的电流调节驱动器。

GreenPAK 设计理念

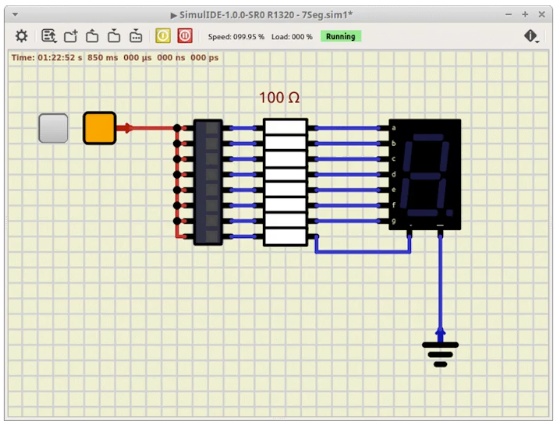

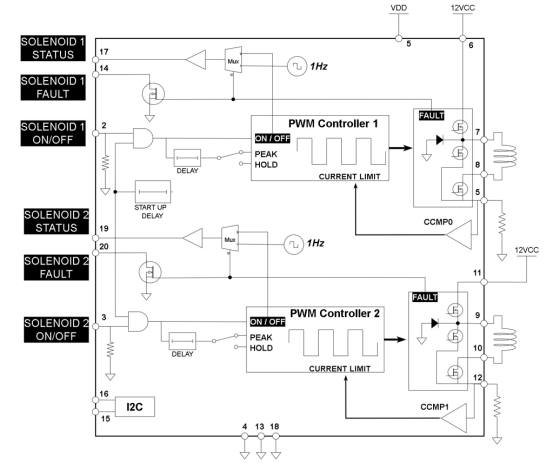

可以使用单个 SLG47105 器件驱动两个不同的螺线管。SLG47105 器件将控制流过螺线管的电流,并告知用户每个螺线管的状态(开启、关闭或故障状态)。图 2 显示了显示其内部结构的概念框图。

图 2. 采用 SLG47105 的节能电磁阀驱动器框图

图表的右上方显示了高压输出 (HVOUT) 模块的内部配置及其与外部螺线管的连接。连接到引脚 7 的输出配置为推挽,连接到引脚 8 的输出配置为开漏。此开漏输出在启动延迟后始终保持开启状态。引脚 5 内部连接到引脚 8 的 N-Mosfet 和内部电流放大器。引脚 5 用于测量螺线管电流并将其与内部参考进行比较,将比较结果发送到 PWM 控制器 1 模块。

PWM 控制器 1 块生成调节连接到引脚 7 和 8 的螺线管电流所需的 PWM。它有两个设定点,一个用于螺线管峰值电流,另一个用于螺线管保持电流。PWM 控制器的开/关输入由其左侧的 AND 端口激活。AND 端口连接到启动延迟块和引脚 2,后者用作打开和关闭螺线管的外部接口。

连接到 AND 端口的启动延迟块用于确保 IC 上电时所有内部块均正确初始化。AND 端口的输出连接到另一个延迟块。当 PWM 控制器打开时,它配置为将螺线管电流调节为其峰值电流值。延迟 50 毫秒后,延迟块切换 PWM 配置以将螺线管电流调节为其保持电流值。

PWM 控制器 1 模块的开/关输入也连接到多路复用器的其中一个输入。另一个多路复用器输入连接到频率为 1 赫兹的方波信号。多路复用器输出由 HVOUT 模块中的 FAULT 信号控制。当 FAULT 信号未指示任何故障时,开/关输入通过引脚 17(即 SOLENOID 1 STATUS 输出)进行缓冲。当 FAULT 信号指示故障时,方波信号在此输出中驱动。SOLENOID 1 STATUS 旨在驱动外部 LED 并向用户显示螺线管状态。当 LED 以方波输出频率闪烁时,此状态可以打开、关闭或处于故障状态。

引脚 14 中提供了一个额外的 FAULT 输出作为开漏输出。此输出旨在驱动外部设备,例如微控制器。

PWM 控制器 1 下方是 PWM 控制器 2,从图 2 中可以看出,PWM 控制器 2 周围的控制结构与 PWM 控制器 1 类似。

两个 FAULT 输出可以外部连接,因为它们是开漏输出,如果任何一个输出发生故障,就会为外部设备提供单个 FAULT 信号。

一个附加模块是 I2C;它可用于重新配置峰值和保持电流设置。

应用电路

图3显示了与本文使用的相同的典型应用电路。

图 3. 典型应用的电子电路简化示意图

图 3 显示了驱动两个不同螺线管(标识为 S1 和 S2)的典型应用的简化示意图。如示意图所示,驱动器由连接到 5 伏电源的两个按钮控制。螺线管与一个 0.1Ω 的小电阻一起连接到相应的 HVOUT 输出。此电阻用于允许通过螺线管进行外部电流测量,对于最终应用而言不是必需的。对于 SLG47105 电流测量,两个 0.11Ω 的电阻连接到引脚 5 和 12。螺线管状态输出连接到绿色 LED,故障输出连接到红色 LED。

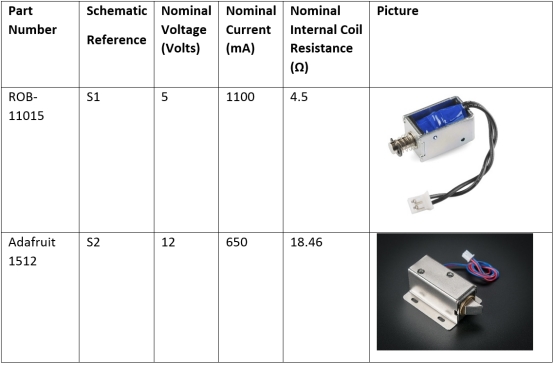

本文使用两种规格完全不同的螺线管。表1列出了螺线管S1和S2的主要规格。

表 1. 螺线管 S1 和 S2 的规格

电磁阀电流设置

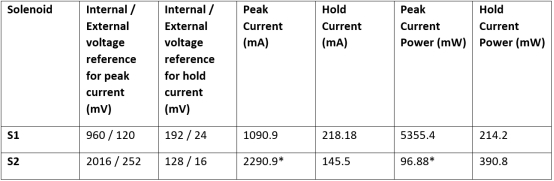

螺线管电流将以受控的峰值电流值开始,在初始延迟后,它将降低到保持电流值。我们任意定义保持电流应为标称峰值电流的 20%。根据此定义,可以计算保持电流中耗散的功率以及检测电阻上的相应电压。表 2 显示了每个螺线管的理想螺线管电流、耗散功率和检测电阻上的电压。

表 2. 理想配置的电流、耗散功率和检测电阻电压

峰值电流值是额定电压下的螺线管额定电流。保持电流通过将峰值电流乘以 0.2(20%)计算得出。峰值和保持电流计算为内部螺线管电阻上耗散的功率。感测电阻使用欧姆定律通过 0.11Ω 的感测电阻计算得出。S2 的额定线圈电阻使用额定螺线管电压及其峰值电流值计算得出。

值得注意的是,用于与 SLG47105 中的检测电阻电压进行比较的参考电压由内部 6 位 DAC 提供。我们必须将调节后的电流调整到最接近的 SLG47105 内部参考电压。考虑到这一点,选择了表 3 中所示的以下电压参考值。表 3 显示了内部电压和相应的电流。所有内部值都是所需检测电阻电压的 8 倍,因为外部电压在内部放大了 8 倍(下一节将更详细地介绍)。峰值和保持电流值是使用欧姆定律通过检测电阻计算的。

表 3. 内部电压参考及相应的电流和耗散功率

表 3 中标有 (*) 的值是通过计算得出的,但这些值不可能实现,并不代表现实。对于 S2,峰值电流不需要电流调节,因为螺线管的内部电阻会限制电流。考虑到这一点,我们决定设置最大电流值的参考。

结论

在本文中,我们讨论了螺线管的内部结构,并概述了用于控制螺线管设备的应用电路。在下一部分中,我们将深入研究实施步骤并测试实际解决方案。