0引言

电子信息化技术的快速发展,对相关产品性能提出了越来越高的要求:一方面,在复杂的电磁环境中,为了提高产品对目标信号的捕捉能力,其天线阵口面设计尺寸不断增大;另一方面,为了提高产品在各种复杂环境下的生存能力,需要根据电磁环境态势随机快速转换场地,对产品机动性提出了更高的要求。

车载产品系统与固定站产品系统相比,具有机动性好、可迅速灵活转移等特点。但大型天线阵的技术发展趋势带来了一系列问题,例如天线组合体拆装运输不方便,严重制约了其在车载平台上的应用。因此,大型天线阵能够在场地快速自动架设展开投入工作状态,具有架设人员少、工作强度小的特点,满足当前对电子信息化产品高机动性的基本要求

[1]

。

1 设计总要求

产品主要设计功能及指标要求:

1)产品折叠撤收后可满足公路运输限界要求。

2)六面阵工作时需要适时保持水平姿态。

3)主面阵背架上天线单元安装基面精度在±5mm 以内(包括±5 mm)。

4)天线阵抗风能力:在10级风力(28 m/s)下正常工作,12级风力(36 m/s)环境下不损坏。

5)自动架设/撤收时间小于10 min。

2 天线阵结构设计

2.1 结构布局设计

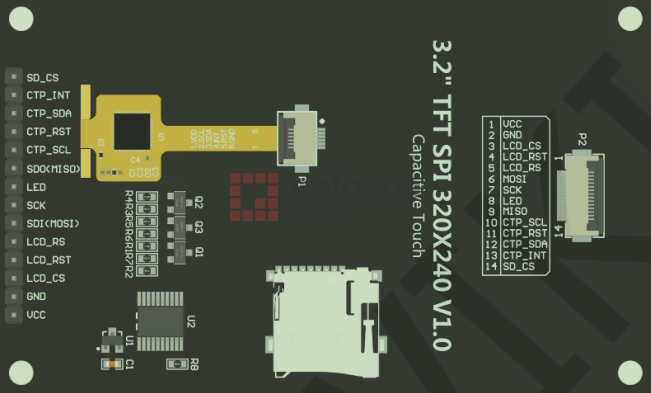

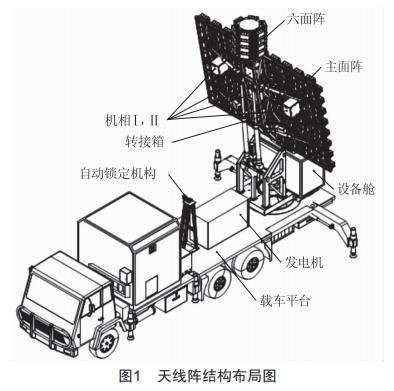

该天线阵主要由主面阵、六面阵组成。其中,主面阵由若干天线单元(阵列分布)、3个机箱I、1个转接箱组成,六面阵由24个天线单元、1个机箱Ⅱ组成。根据各设备功能及结构特点,采用以下结构布局设计:主面阵随方位转盘回转;机箱I(3个)、机箱Ⅱ(1个)及转接箱集成在主面阵背部;六面阵固定在主面阵顶部;设备舱固定于方位转盘上。该车载组合天线阵 结构布局设计如图1所示。

2.2 主面阵折叠设计

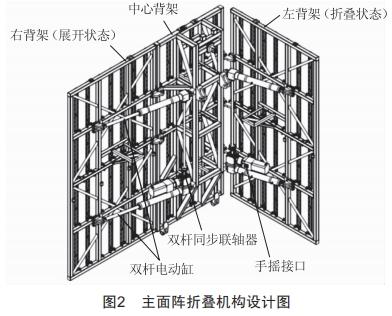

主面阵由天线单元阵列排布而成,为了保证每个天线单元的安装精度,主面阵背架采用Q355B矩形管焊接,矩形背架对角采用Q355B斜撑圆形管加强形式,用以保证天线阵背架的刚强度。

根据主面阵天线外形尺寸,并综合考虑底盘自身高度及GJB 2948—1997《运输装载尺寸与重量限值》中关于公路运输车辆外形限制的要求(12 000 mm×2 500 mm×4 000 mm)

[2]

,主面阵背架沿着纵向线分解为左背架、中心背架及右背架三片结构体,相互通过轴式机械铰链连接;主面阵左、右背架的展开和折叠采用电动缸来驱动;主面阵展开到位时,相邻两片背架拼缝处设计拼接凸台面来定位;由于主面阵尺寸大,左、右背架重量较重,连接的机械铰链负载力不均衡,因此左、右背架采用双杆电动缸同时驱动,可增强主面阵结构系统传动稳定性。为解决双杆电动缸动作同步问题,此处采用单电机同步驱动双杆电动缸机构,并在其减速器输入端设置应急状态时使用的手摇接口。主面阵折叠机构设计如图2所示。

2.3 主面阵倒伏设计

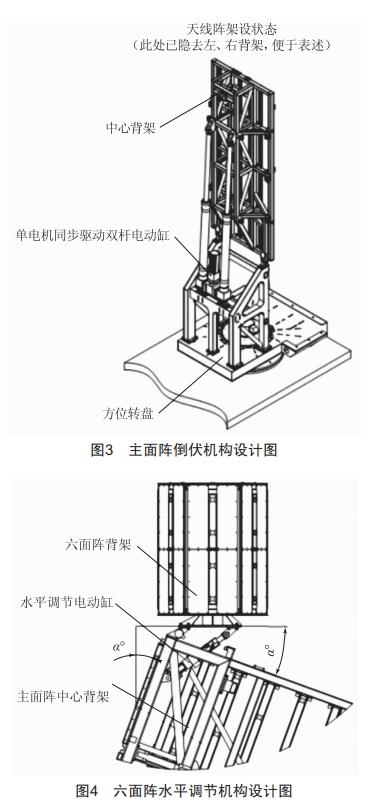

主面阵的中心背架固定于方位转盘上,同样采用单电机同步驱动双杆电动缸机构,实现主面阵的翻起和倒伏;电动缸选用梯形丝杠螺母传动形式, 自身具有自锁性,一方面可保证电机意外断电主阵面翻起过程中的安全稳定性,另一方面,方便电机减速器故障的拆卸维修。主面阵倒伏机构设计如图3所示。

2.4 六面阵水平调节设计

当主面阵俯仰工作角为α°时,六面阵亦会跟随俯仰α°;依照设计要求,六面阵工作时其需保持在水平状态,此处六面阵底座采用旋转铰链与主面阵顶端连接,并在其底座下方布置一个电动缸,进行—α°的反向转动补偿,从而调节六面阵至水平状态,如图4所示。

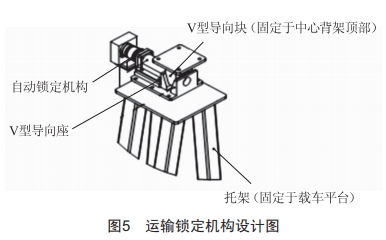

2.5 天线阵运输锁定设计

天线阵倒伏后车载运输时,会随路基状况受到随机振动和冲击,为防止对天线阵和举升电动缸造成疲劳应力破坏,需要将倒伏的长悬臂天线阵进行固定,此处在中心背架背部顶端处设置V型导向块,其侧面预制销孔;对应的车载平台上设置运输托架,在其上安装V型导向座和自动锁定机构;当天线阵倒伏临近到位时,V型导向块和V型导向座配合导向,天线阵倒伏到位后,由 自动锁定机构自动锁定。运输锁定机构设计如图5所示。

2.6 天线阵撤收过程

当完成相关工作后,对天线阵进行撤收时,在伺服控制箱上有“自动撤收”(按键一次,连续完成撤收)操作键,可一次性完成撤收。将撤收动作分解后,步骤如下:

1)六面阵回初始零位(和主面阵恢复00夹角),动作完成时间约30 S;

2)主面阵俯仰回900零位,动作完成时间约90 S;

3)主面阵折叠,动作完成时间180 S;

4)主面阵倒伏,动作完成时间270 S;

5)运输锁定,动作完成时间10 S。

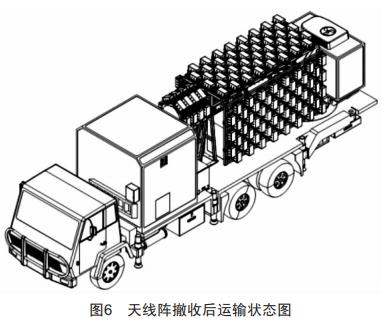

撤收完成后,运输状态如图6所示。

自动架设过程按照撤收过程逆向动作即可,两者动作过程用时一致。

自动架设/撤收天线阵时,以上动作连续完成实测时间合计580 S,满足小于10 min的设计指标要求。

3 天线阵力学分析

3.1 有限元建模及工况分析

依照天线阵三维模型,建立有限元分析模型;对天线阵的各种工作环境和工况进行分析,影响天线阵面主要工况为阵面展开时其重力及风力载荷;按

照10级28 m/S风力作用下正常工作,36 m/S风力作用下不损坏的指标要求进行力学分析。

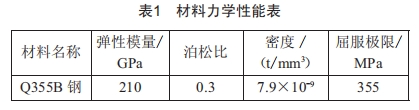

3.2 材料

天线阵背架的制造加工材料为高强度结构钢Q355B,其材料力学性能如表1所示。

3.3力学分析

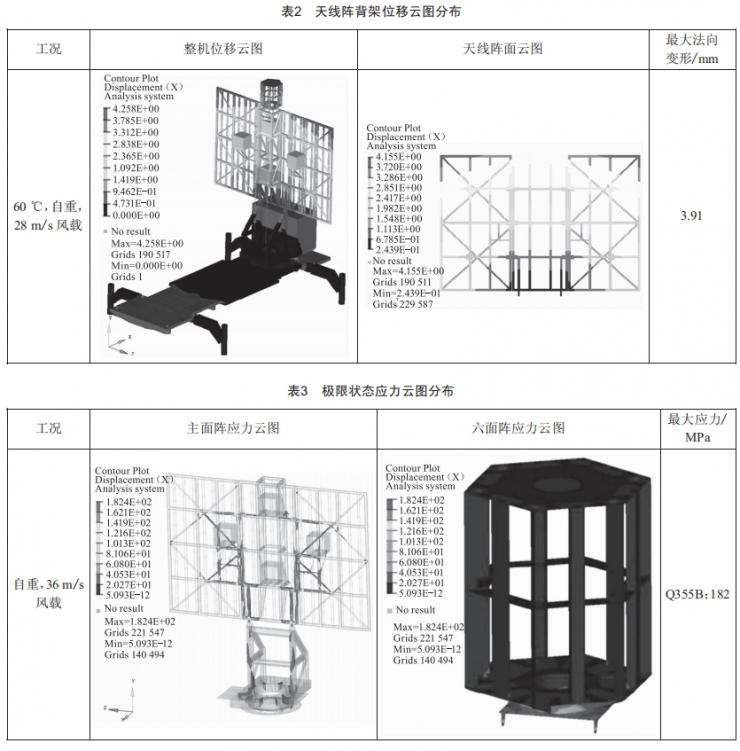

3.3.1变形分析

天线阵背架在10级风力28 m/S条件下工作,其有限元分析位移云图结果如表2所示。

3.3.2强度分析

天线阵背架在12级风力36 m/S条件下工作,其有限元分析应力云图结果如表3所示。

3.4结论

根据以上有限元分析数据,在10级风载荷下,主面阵背架结构变形最大值为3.91 mm,达到指标小于5mm要求;在12级极限风载荷下,主面阵和六面阵背架结构最大应力为182Mpa,小于屈服极限应力355Mpa,满足设计要求。

4 结束语

本文按照车载产品设计要求,对天线阵进行结构布局设计;结合车载平台尺寸,对天线阵自动架设各机构进行设计,以满足公路运输机动性要求;各机构均采用伺服电机驱动执行相应动作,提高了产品架设自动化程度;其中的折叠、倒伏机构采用单电机同步驱动双杆电动缸机构执行相应动作,优点是主面阵展开后,车载设备抗风载荷能力强,展开折叠过程中传动系统稳定,可增强产品机动性、设计可靠性。

另外,将六面阵堆叠在主面阵顶部,依托主面阵翻起后的顶部高度,达到其工作高度条件;设计一种角度调节机构,满足六面阵水平姿态工作条件。此处摒弃采用独立升降塔举高六面阵的行业传统设计方案,既提高了车载平台空间利用率,又较大地缩短了架设/撤收时间。

利用相关分析软件对最恶劣工况下的天线阵进行了有限元分析,结果表明天线阵刚强度均符合理论设计要求。 目前该产品已经顺利完成各项长途转场任务,通过了实际环境的检验,验证了该产品设计的正确合理性,可为行业相关产品结构设计提供参考。

[参考文献]

[1]张增太.机动式雷达自动架撤系统的结构设计[J].雷达科学与技术,2004(6):345-348.

[2]运输装载尺寸与重量限值:GJB2948—1997[S].

2024年第19期第11篇