显示行业背景

传统LED的封装环节,一般通过吸盘采用真空吸取,通过机械臂转移到指定位置后再进行放置的方式实现。Mini/Micro LED的尺寸基本小于50 μm,而吸盘能够吸取的最小尺寸极限在80 μm,因此真空吸附的方式不适用于Mini/Micro LED的封装工艺。

巨量转移是指将微米级的LED晶粒快速且精准地转移到驱动电路基板上,并与驱动电路之间形成良好的电气连接和机械固定。这一过程通常涉及将大量的微米级晶粒(如Mini/Micro LED器件)转移到特定的驱动基板上,并组装成二维周期阵列。

在巨量转移领域中,可行方案有基于静电力的转移技术、基于范德华力的微图章转移技术、磁场力转移技术、滚轮转印技术、流体组装技术、激光无接触转移技术、机械顶针转移技术等。

基于静电力的转移技术是通过调节静电力来实现LED芯片的拾取/放置动作。该技术对平整度要求极高,并且静电失控会损坏LED管芯,导致失效。

基于范德华力的微图章转移技术是通过控制界面粘合力实现LED芯片的拾取/放置动作。虽然其控制速度较快,但粘附力的调节精度较难实现。由于外部压力及温度会使图章产生不规则会变形,其转印的精度难以保证,影响良率。

磁场力转移技术是通过调整CI结构材料的比例来实现界面的黏附力,进而实现LED芯片的拾取/放置动作。但磁流变弹性体制备复杂,需要通过外加磁场调控CI粒子含量,技术复杂度极高。

滚轮转印技术实现较为简单,重点保证卷的辊隙压力均匀和同步卷的角运动和样品安装平台的平移运动,且转移速率较高,但是选择性差,后期检修环节是综合效率低的原因。

流体组装技术两个挑战分别是如何实现最大的Mini/Micro-LED捕获速度以及如何实现最小的高速阵列组件分配速度。该技术被认为是微型LED组装的经济高效且快速的解决方案。与滚轮转印技术相同的是,该技术选择性差,后期检修环节极大影响综合效率。

激光无接触转移技术是以激光为驱动实现无接触选择性加工,并以图案化方式实现Mini/Micro Led阵列化和批量化的转移。激光无接触转移技术在效率上相对较高,但其工艺环节执行前的准备中需要芯片预排。其预排效率是制约综合效率及技术普及的关键因素,对于COB工艺而言,在预排过程所需时间内即可实现相同数量的芯片转移。

机械顶针式转移工艺,是一种新型板上芯片倒装转移工艺(COB,chip on board),工艺执行过程中,将LED芯片纵向投影点、顶针纵向投影点(顶针下扎上抬全过程需保证其尖端只有纵向移动)、焊接基板精准对齐,顶针直接从蓝膜背面将芯片刺向基板完成转移。该技术中涉及难点有:多层级机械机构的宏微协同控制方法;高频、高加速度引起的非线性振动消除方法;针对蓝膜自身弹性响应引起的芯片偏移量控制方法。

科学无主流,工艺无优劣。随着科技发展的不断进行,各类工艺轮番展现出各自的相对优势。如何选择合适的技术与工艺,进而回答科技之问,解决时代之问题,是科技工作者时刻需要考虑的问题。

机械顶针式转移工艺介绍

板上芯片倒装转移工艺(倒装COB,chip on board),是在传统 PICK & PLACE 基础上改进而来。

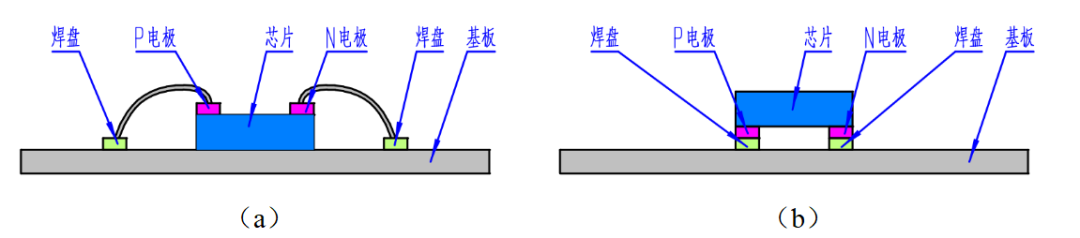

正装COB与倒装COB在结构上的区别

如图1(a),对于板上芯片正装转移工艺,芯片固定在基板上,电极朝上,芯片与焊盘通过金属线连接。如图1(b),对于板上芯片倒装转移工艺,芯片固定在基板上,电极朝下,与焊盘直接接触并连接。

图1 COB结构。(a)正装COB;(b)倒装COB

正装COB与倒装COB在工艺上的区别

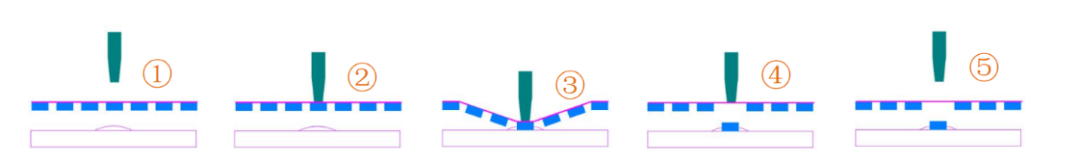

对于板上芯片正装转移工艺,其固晶工艺流程,如图2所示。

图2 传统PICK&PLACE工艺(正装COB)

① 待固定芯片在蓝膜上。固晶头上的顶针在蓝膜下方并与待固定芯片纵向对正;吸盘在蓝膜上方并与待固定芯片纵向对正。

② 顶针上移,并接触到蓝膜的待固定芯片正下方。

③ 顶针继续上移,将待固定芯片顶送至吸盘,吸盘将待固定芯片吸附住。

④ 顶针下移,待固定芯片脱离芯片并随吸盘移动。

⑤ 顶针下移至原位置,蓝膜恢复原状态。

⑥ 吸盘携带待固定芯片移动至基板的预设焊盘的正上方。

⑦ 吸盘下移,将芯片按压至玻璃基板的焊盘上。

⑧ 吸盘取消负压,并向上移动,待固定芯片脱离蓝膜留置在基板上。机构恢复初始位置并开始下一个运动周期。

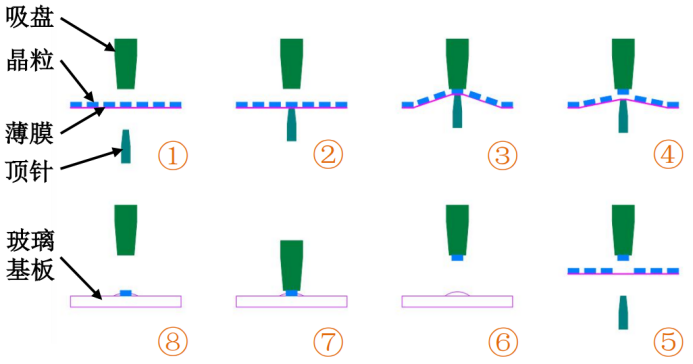

对于板上芯片倒装转移工艺,其固晶工艺流程,如图3。

图3 倒装COB工艺

① 待固定芯片在蓝膜的下方。固晶头上的顶针在蓝膜上方并与待固定芯片纵向对正。

② 顶针下扎,并接触到蓝膜的待固定芯片正上方。

③ 顶针继续下扎,将待固定芯片顶送至玻璃基板的焊盘上。

④ 顶针上抬,待固定芯片脱离蓝膜留置在基板上。

⑤ 顶针继续上抬,并与蓝膜脱离。机构恢复初始位置并开始下一个运动周期。

机械顶针式转移工艺中涉及的参数

北京派和科技股份有限公司生产的π Bonder系统固晶头是一种适用于Mini LED等巨量转移行业的高速往复运动设备。该设备采用压电陶瓷控制技术,能实现120 Hz频率正交双轴耦合的稳定间歇式往复运动(纵向运动时间4 ms,空闲时间6 ms)。设备可实现纵向最大行程1.2 mm,在采用最大行程时末端重复精度可达10 μm以内。同时,横向动作可实现对安装基台75~700 mm/s的运动速度做出位移补偿,使固晶头机构末端在运动周期的固晶工作时间内相对基台做直上直下的纵向运动。

压电陶瓷具有灵敏度高、无磁场散播外溢、成本低、耗电少等特点,在效率及精度同时保障的条件下,可以做到低电磁干扰、节能环保。且其从动机构为无间隙机构的柔性铰链,既无摩擦,也无间隙引起的非线性振动,可保持机构上时间稳定运行且寿命较长。是高精度高速机构的优选方案。

其产品在固晶过程中,固晶头涉及的最重要的参数如图4。

图4 固晶头重要的运动参数

在位置方面有位移

![]()

,膜下高度

![]()

,向上过冲量

![]()

,向下过冲量

![]()

;在时间方面有总运动周期

![]()

,顶针自本周期开始运动到回到零点的回零周期

![]()

,顶针自本周期开始运动到回零稳定的整定周期

![]()

,顶针自接触蓝膜到离开蓝膜之间的膜下时间

![]()

。

固晶过程中,固晶头与基台配合运动,涉及的最重要的参数如图5。

图5 固晶头重要的运动参数。(a)运动参数定义1;(b)运动参数定义2

在位置方面主要有位移

![]()

,膜下高度

![]()

,下扎划膜距离,上抬划膜距离,总划膜距离等。

不同的打件模式

为便于说明,将纵向向下定义为Z轴正向,沿横梁长度方向定义为Y轴,沿垂直于横梁长度方向定义为X轴。

1.快打模式

快打指除换行需求外的持续快速打件(每行内打件速度100 Hz),包括正打(90度)和反打(270度)。此模式状态下的固晶头刺针触膜过程中,固晶头随横梁沿Y向匀速运动。

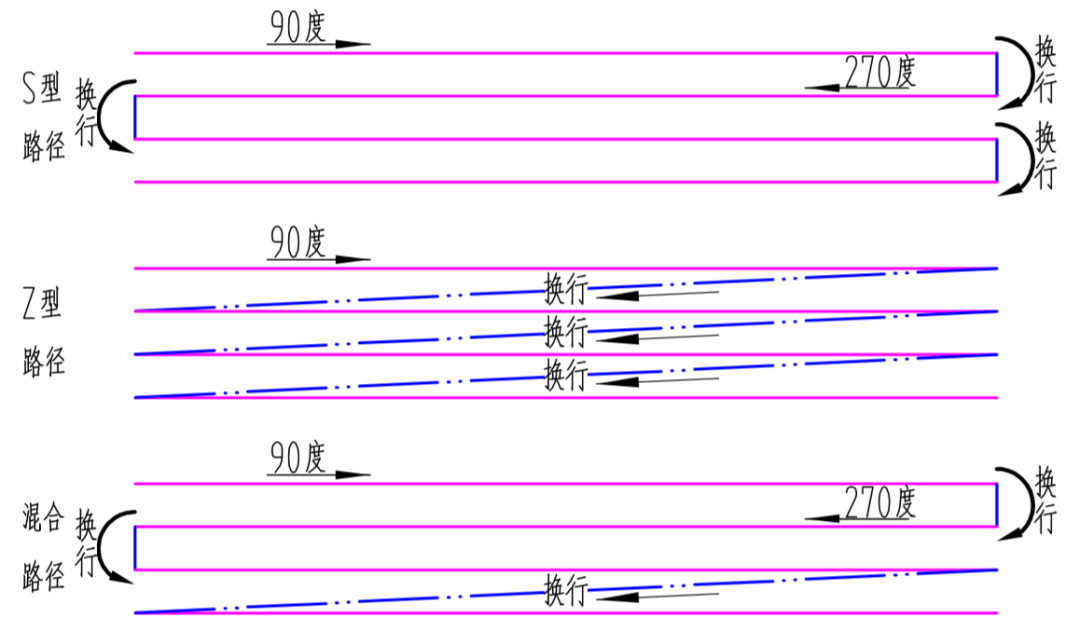

在快打模式中,固晶头所在横梁的路径规划包括S型路径、Z型路径及混合路径(图6)。换行时间不超过120 ms。

图6 S型路径、Z型路径及混合路径三种快打模式的打件路径

2.慢打模式

慢打指打件速度较低的状态,如对漏打的芯片进行补打、坏点修复中的补打、剩余芯片较分散等的情况。此模式状态下的固晶头刺针触膜过程中,固晶头在横梁保持相对静止。

工艺难点解决

多层级机械机构的宏微协同控制方法

多层级机械机构的宏微协同控制方法的核心原理如下:

1.结构分层

将控制系统分为不同的层级,每个层级都有相应的目标和任务,同一层级中,具有特定目标和任务的一个机械机构的集合作为该任务的执行单元。执行单元也可分为多个层级。

2.控制协同

各层级之间通过信息交流和控制指令来实现协同控制,以达到整体性能最优化的目标。

3.问题分解

将复杂的控制问题分解为多个子问题,子问题又可继续再分,形成问题树。各个层级分别处理自己的层级问题,并通过信息交流和指令传递来协调各个子问题的处理。

4.分配优化

根据控制系统的目标和约束条件,对各层级的任务和资源进行优化分配,使得整个系统的性能最优化。

通过对问题的分解、控制及执行的分配与优化,达到复杂系统协同运行的目的。

高频、高加速度引起的非线性振动消除方法

1.连续控制

对于压电陶瓷的驱动电压控制,采用连续控制方法,避免传统的棒棒控制引起高频激振。

2.非间隙机构设计

将固晶头的运动机构设计为无间隙铰链机构,且其驱动用压电陶瓷本身也是非间隙的连续结构,因此可以避免机构高速往复运动过程中的刚性冲击。

3.高速运动规划

在机构高速运动的驱动规划中,考虑高速机构的动态特性,在曲线中消除柔性冲击。使高速机构在高速往复运动过程中的振动表现为低速运动表征。

4.运动耗散

在机构设计中适当增加阻尼,以耗散快速往复运动冲量带来的振动。