工业4.0与智能制造的浪潮,工业隔离器作为连接物理世界与数字系统的核心组件,其通信协议的集成能力已成为衡量系统智能化水平的关键指标。Modbus、CANopen与EtherCAT作为工业自动化领域的三大主流协议,各自在应用场景、数据传输效率与实时性方面具备独特优势。本文从协议特性、集成架构、应用场景及技术挑战四个维度,探讨工业隔离器中这三类协议的融合路径。

一、协议特性与适用场景

Modbus协议

Modbus诞生于1979年,是工业领域应用最广泛的开放通信协议之一。其核心优势在于简单性与兼容性:

物理层:支持RS-485、RS-232及以太网(Modbus TCP/IP),传输距离可达1200米(RS-485)。

数据结构:采用主从式请求-响应模型,功能码定义明确(如03H读保持寄存器、06H写单个寄存器)。

应用场景:适用于设备层数据采集,如传感器网络、远程I/O模块。

然而,Modbus的轮询机制导致实时性受限,难以满足高速运动控制需求。

CANopen协议

基于CAN总线发展而来,CANopen通过对象字典(Object Dictionary)实现设备参数化与标准化通信:

网络层:采用非破坏性仲裁机制,支持多主站模式,最大节点数达127个。

数据传输:过程数据对象(PDO)用于实时数据交换,服务数据对象(SDO)实现参数配置。

应用场景:广泛应用于运动控制、机器人关节驱动及分布式I/O系统。

CANopen的实时性优于Modbus,但受限于CAN总线1Mbps的带宽,难以支撑高密度数据传输。

EtherCAT协议

EtherCAT基于以太网技术,通过“飞读/写”机制实现微秒级同步:

拓扑结构:支持线型、树型及星型拓扑,单网段最大节点数达65535个。

数据帧处理:主站发送包含所有从站数据的以太网帧,从站按地址提取并插入响应数据,实现零开销通信。

应用场景:适用于高精度运动控制、半导体设备及高速生产线。

EtherCAT的实时性与带宽优势显著,但需专用硬件支持,成本较高。

二、集成架构设计

工业隔离器中协议集成的核心挑战在于:

实时性平衡:Modbus的非实时性可能拖慢EtherCAT的同步性能;

带宽管理:CANopen的1Mbps带宽与EtherCAT的100Mbps/1Gbps需协同分配;

设备兼容性:不同协议的设备需通过隔离器实现无缝互操作。

1. 分层集成架构

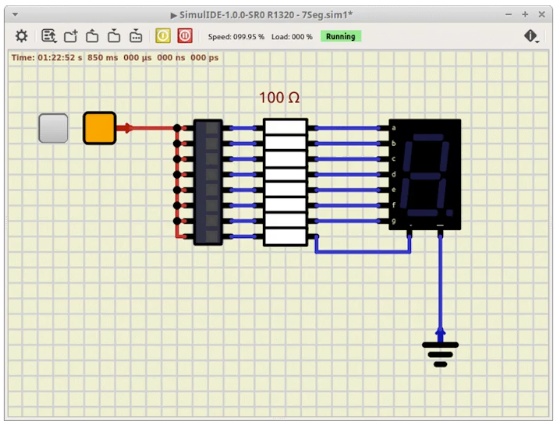

物理层:采用多端口设计,隔离器同时支持RS-485(Modbus)、CAN总线(CANopen)及以太网(EtherCAT)。

协议转换层:

Modbus-CANopen网关:将Modbus轮询数据映射为CANopen PDO/SDO,例如将温度传感器的Modbus数据转换为CANopen设备状态参数。

CANopen-EtherCAT从站:通过EtherCAT从站控制器(ESC)芯片,将CANopen PDO数据打包为EtherCAT数据帧。

应用层:统一数据模型,例如通过OPC UA发布实时数据,供MES/ERP系统调用。

2. 实时性优化策略

时间敏感网络(TSN):在以太网层引入TSN标准,为EtherCAT数据流分配高优先级队列,确保Modbus数据仅在非关键周期传输。

分布式时钟同步:利用EtherCAT的分布式时钟(DC)功能,同步CANopen与Modbus设备的时间基准,误差小于1μs。

流量整形:通过CANopen的同步窗口(Sync Window)机制,限制Modbus轮询频率,避免CAN总线过载。

三、典型应用场景

智能工厂生产线

在汽车制造中,工业隔离器需集成三类协议:

Modbus:连接环境传感器(温度、湿度);

CANopen:控制机器人关节驱动器;

EtherCAT:同步数控机床与输送带。

隔离器将Modbus数据映射为CANopen PDO,实时上传至EtherCAT主站,实现全厂设备状态监控。

分布式能源系统

在光伏电站中,隔离器需处理:

Modbus TCP:与逆变器通信,获取发电功率;

CANopen:控制储能电池的充放电;

EtherCAT:同步微电网中的电力电子设备。

通过协议集成,隔离器可实现“发电-储能-用电”的闭环优化。

半导体设备

在晶圆检测机中,隔离器需支持:

EtherCAT:高速同步多轴运动平台;

CANopen:控制真空泵与气体流量计;

Modbus RTU:采集老旧设备的运行数据。

隔离器通过EtherCAT的分布式时钟,将CANopen与Modbus数据打上时间戳,确保检测精度。

四、技术挑战与解决方案

协议栈资源占用

挑战:微控制器需同时运行Modbus、CANopen与EtherCAT协议栈,导致内存不足。

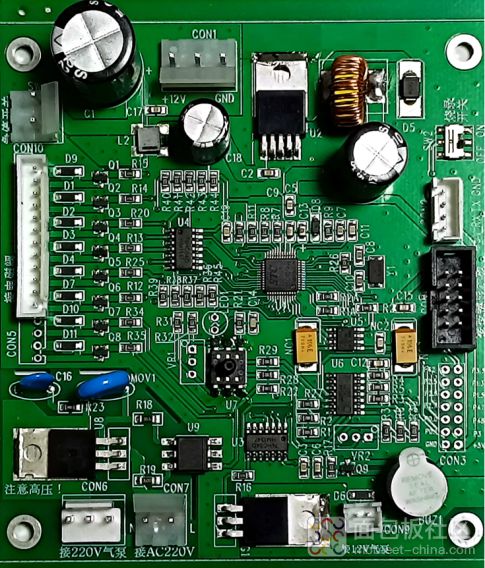

解决方案:采用FPGA实现协议硬件加速,例如通过Xilinx Zynq SoC,将Modbus解析任务卸载至PL端,释放PS端CPU资源。

电磁兼容性(EMC)

挑战:RS-485与CAN总线在强电磁环境下易受干扰。

解决方案:隔离器采用磁隔离技术(如ADI的iCoupler),隔离电压达5kVrms,确保信号完整性。

安全性

挑战:Modbus协议缺乏认证机制,易受中间人攻击。

解决方案:在隔离器中集成TLS加密模块,对Modbus数据进行端到端加密。

五、未来发展趋势

OPC UA over TSN

未来工业隔离器可能直接支持OPC UA over TSN,实现协议无关的统一通信。

AI驱动的协议自适应

通过机器学习算法,隔离器可动态调整协议优先级,例如在设备故障时优先传输Modbus报警数据。

量子安全通信

在关键基础设施中,隔离器可能集成量子密钥分发(QKD)技术,抵御量子计算攻击。

工业隔离器中Modbus、CANopen与EtherCAT的集成,不仅是技术层面的融合,更是工业系统从“设备互联”向“智能协同”演进的必经之路。通过分层架构设计、实时性优化与安全性增强,三类协议的协同工作将释放工业自动化的全量价值,推动制造业向更高效、更灵活、更安全的方向发展。