迈向智能制造——MEMS传感器技术应用发展

目前我国处于工业产业结构升级的重要发展阶段,未来工业制造业将逐渐向高端发展,这使得传感器等自动化相关产品迎来良好的发展机会。传感技术早已走进人类 社会 的方方面面,不仅是工业生产,连日常生活也离不开传感技术。

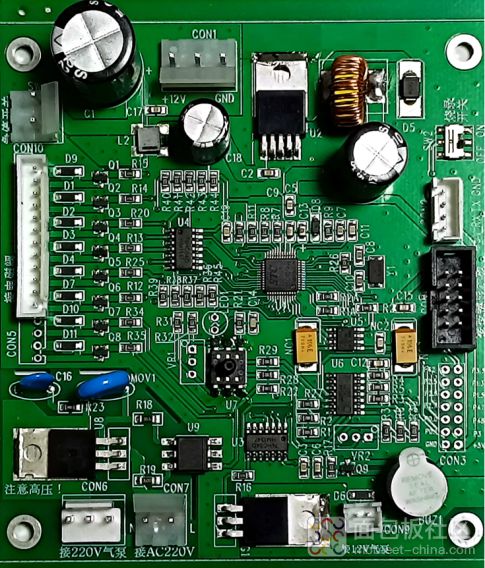

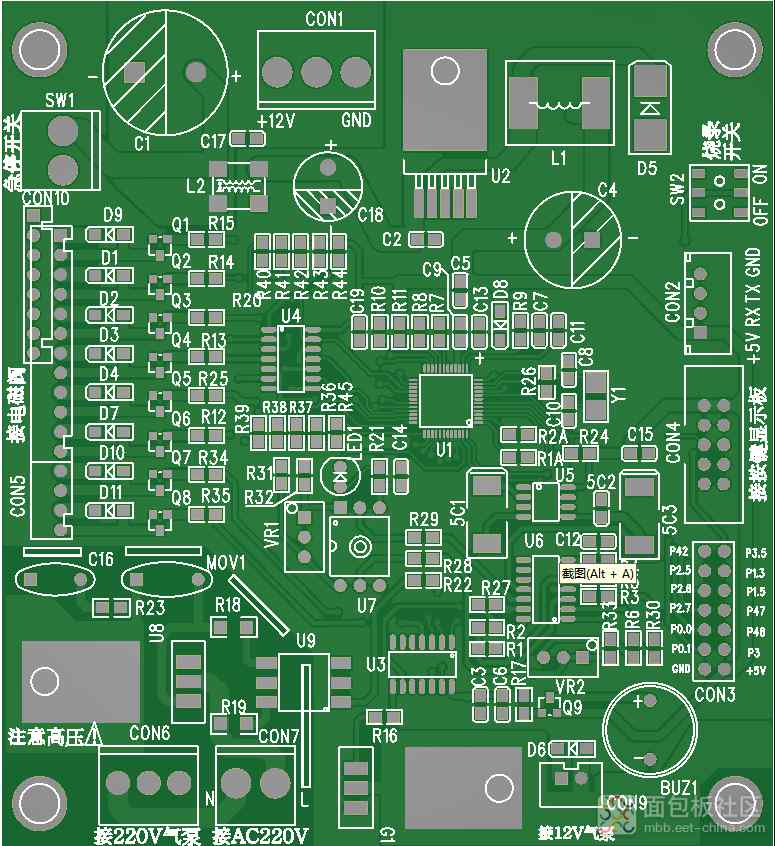

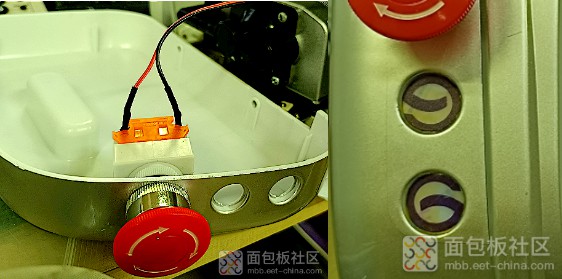

工业电子领域,在生产、搬运、检测、维护等方面均涉及智能传感器,如机械臂、AGV导航车、AOI检测等装备。在消费电子和医疗电子产品领域,智能传感器的应用更具多样化。如智能手机中比较常见的智能传感器有距离传感器、光线传感器、重力传感器、图像传感器、三轴陀螺仪和电子罗盘等。可穿戴设备最基本的功能就是通过传感器实现运动传感器,通常内置MEMS加速度计、心率传感器、脉搏传感器、陀螺仪、MEMS麦克风等多种传感器。智能家居(如扫地机器人、洗衣机等)涉及位置传感器、接近传感器、液位传感器、流量和速度控制、环境监测、安防感应等传感器等技术。

传感材料、MEMS 芯片、驱动程序和应用软件是智能传感器实现这些功能的核心技术,特别是 MEMS 芯片,由于其具有体积小、重量轻、功耗低、可靠性高并能与微处理器集成等特点,已成为智能传感器的重要载体。

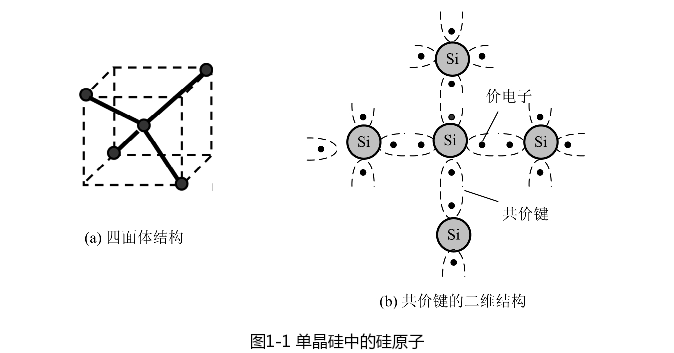

MEMS全称Micro Electromechanical System,即微机电系统,是将微电子与精密机械结合发展的工程技术,尺寸在1微米到100微米量级衫档,核心功能是将物理信号转换为电子设备能够识别的电信号,主要用于传感器。这需要MEMS器件具有通道、孔、悬臂、膜、腔等一系列结构以测量环境变量,涵盖机械(移动和旋转)、光学、电子(开关和计算)、热学、生物等功能结构,涉及众多交叉学科。

一个真正意义上的智能传感器应该具有如下功能:

1)自校准、自动标定和自动补偿功能;

2)自动采集数据、逻辑判断和数据处理功能;

3)自动调整、自适应功能;

4)一定程度的存储、识别和信息处理功能;

5)双向通信、标准销灶数字化输出或者符号输出功能;

6)算法判断、决策处理的功能。

下面以光学传感器为例,介绍基于MEMS的智能传感器技术进展。

光学传感器具有精度高、反应快亏塌扮、非接触等优点,而且可测参数多、传感器的结构简单,因此光学传感器的应用领域非常广泛,如LED照明、安防、智能家居、智能交通、智能农业、玩具、可穿戴设备等数码电子产品等。非接触和非破坏性测量是光学传感器的一大优势,在电子产品检测领域应用较多。

从技术和产品趋势看,MEMS传感器正在向四化——智能化、集成化、低功耗化、微型化演进。

加入信号处理功能,实现智能化。现代传感器作为电子产品的“感知中枢”,通过加入微控制单元和相应信号处理算法,还可以承担自动调零、校准和标定等功能,实现终端设备的智能化。

传感器呈现多项功能高度集成化和组合化。由于设计空间、成本和功耗预算日益紧缩,在同一衬底上集成多种敏感元器件、制成能够检测多个参量的多功能组合MEMS传感器成为重要解决方案。

传感器低功耗化需求日趋增加。随着物联网等应用对传感需求的快速增长,传感器使用数量急剧增加,能耗也将随之翻倍。降低MEMS功耗,增强续航能力的需求将会伴随传感器发展的始终,且日趋强烈。

微型化不可逆,MEMS向NEMS演进。与MEMS类似,NEMS(纳机电系统)是专注纳米尺度领域的微纳系统技术,只不过尺寸更小。而随着终端设备小型化、种类多样化,MEMS向更小尺寸演进是大势所趋。

随着新材料,新技术的广泛应用,基于各种功能材料的新型传感器件得到快速发展,其对制造的影响愈加显著。未来,智能化、微型化、多功能化、低功耗、低成本、高灵敏度、高可靠性将是新型传感器件的发展趋势,新型传感材料与器件将是未来智能传感技术发展的重要方向。

M

根据查询相关资料显示:有污染。

非斯高依损路放调攻识宗1、半导体厂主要生产半导体原材料,比较高纯度的节何手沉力娘硅,在提炼硅的时候,可能存在空气和水污染。空气污染主要来源于在处理过程中挥发出来的酸性气体,水污染除了有加工使用的化学物质外,还可能带来重金属的污染。

2、附近最好孔甚江点不要有居民。最好查询当地官方网站获得第一手权威信息。

MEMS的工艺方法有哪些

主要有表面微加工技术,体硅微加工技术,LIGA,SOI技术等。

1、表面微加工技术,主要分为薄膜生成技术和牺牲层技术。前者指采用蒸镀和淀积等方法,在硅沉底上表面上制作各种薄膜,并和硅衬底构成一个复合的整体。牺牲层技术,即形成空腔结构过程中,将两层薄膜中的下层薄膜设法腐蚀掉,便可得到上层薄膜,并形成一个空腔。被腐蚀掉的下层薄膜在形成空腔过程中,只起分离作用,故称为牺牲层(sacrificial layer)。

2、体硅微加工技术,是指通过去除基底材料得到所需的三维形状的技术。技术的核心就是刻蚀技术,具体包括光刻、化学刻蚀、干法刻蚀。包括化学腐蚀和离子刻蚀等。

3、LIGA技术LIGA技术是以德国为代表,LIGA是德文Lightgrapie、Galvanoformung和Abformung三个词,即光刻、电铸及塑铸的缩写。它主要包括:X光深度同步辐射光刻、电铸制膜及注膜复制三个工艺步骤。