今天我们讲一个比较小的专题。题目是电机高速化背景下的铁芯连接工艺。那么这个专题实际上关联到两个问题,首先第一个问题就是电机高速化,为什么电机高速化呢?这个我就不多解释了,反正从功率密度,从别的方面来考虑,大家也都看到了新能源汽车电机转速现在是越来越高,前两年可能都还在12000、14000转,这些年16000、18000甚至20000多转的已经不是很稀奇的事情。那么第二个问题是关于铁芯连接工艺,这个题材可能比较小众点,很多人平时也没有太关注,这里就稍微展开来讲一下,我们都知道电机的铁心是用硅钢片叠起来的,但是光叠起来是不行的,叠起来之后我们还需要采取某种措施把硅钢片片与片之间连在一起,否则的话就是一堆散在一起的铁片,这不牢靠也会产生很多问题,因此就会有个铁心连接工艺,用什么方法把它连接。

那么我们接下来大家就开始讲这个问题,首先介绍一下常用的铁芯连接工艺,铁芯我们要把它连成一起,但是铁芯本身你可以把它看作是一堆铁片把它叠在一起,铁片与铁片之间正常情况下是没有可以把他们固定的手段的。我们想要把它固化成一体怎么办呢。

有这么几种方式,其实工业电机领域还有一种扣片的工艺,现在在新能源汽车这里不太看得到,在这里讲个题外话,就稍微解释一下扣片,就是在铁心的外圆有一个槽,是类似一个燕尾型或者叫鸽尾型,然后把一个铁片,是一个中间拱起的铁片把它嵌在这个槽里面,然后用锤子、榔头之类的,把这个片拱起来的地方把它敲下去,就是把这个铁片子撑开,沿着周向的把铁心撑紧,然后两端再把这个铁片折回来,相当于是我们用了一个巨大的夹子把硅钢片夹起来。

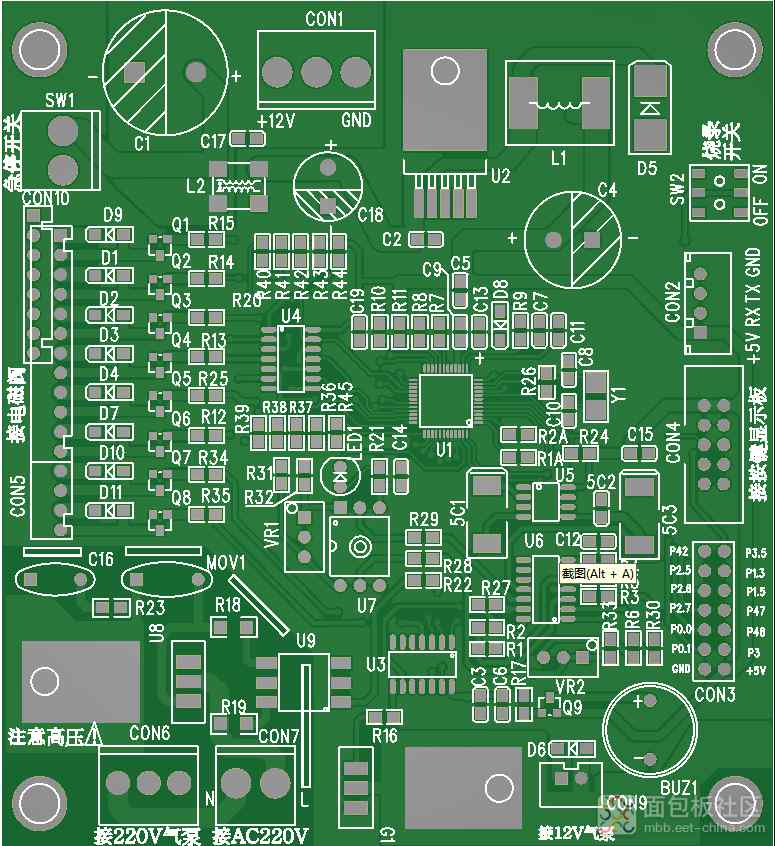

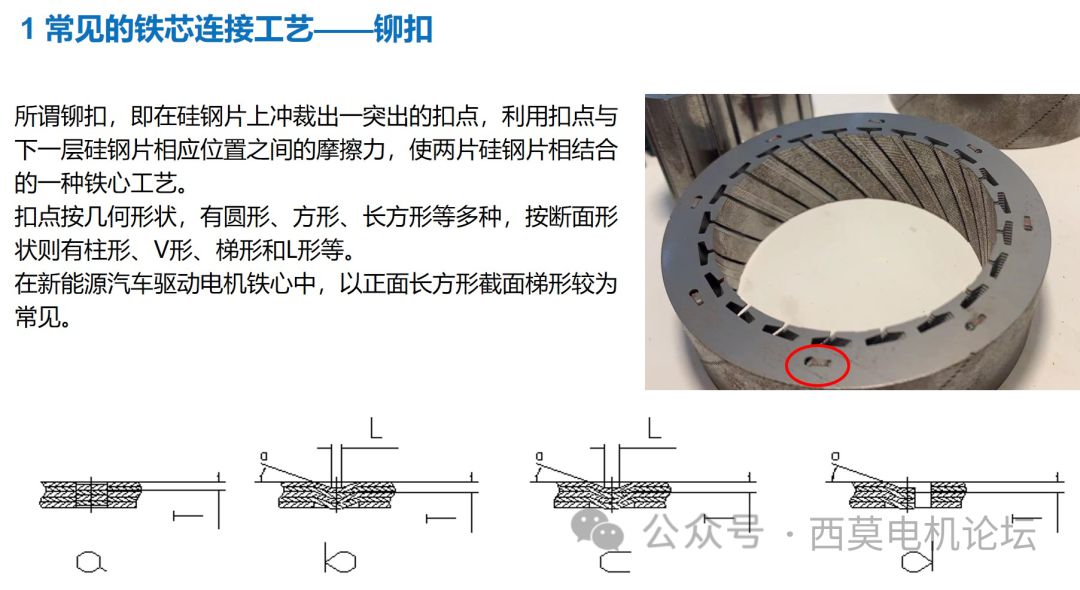

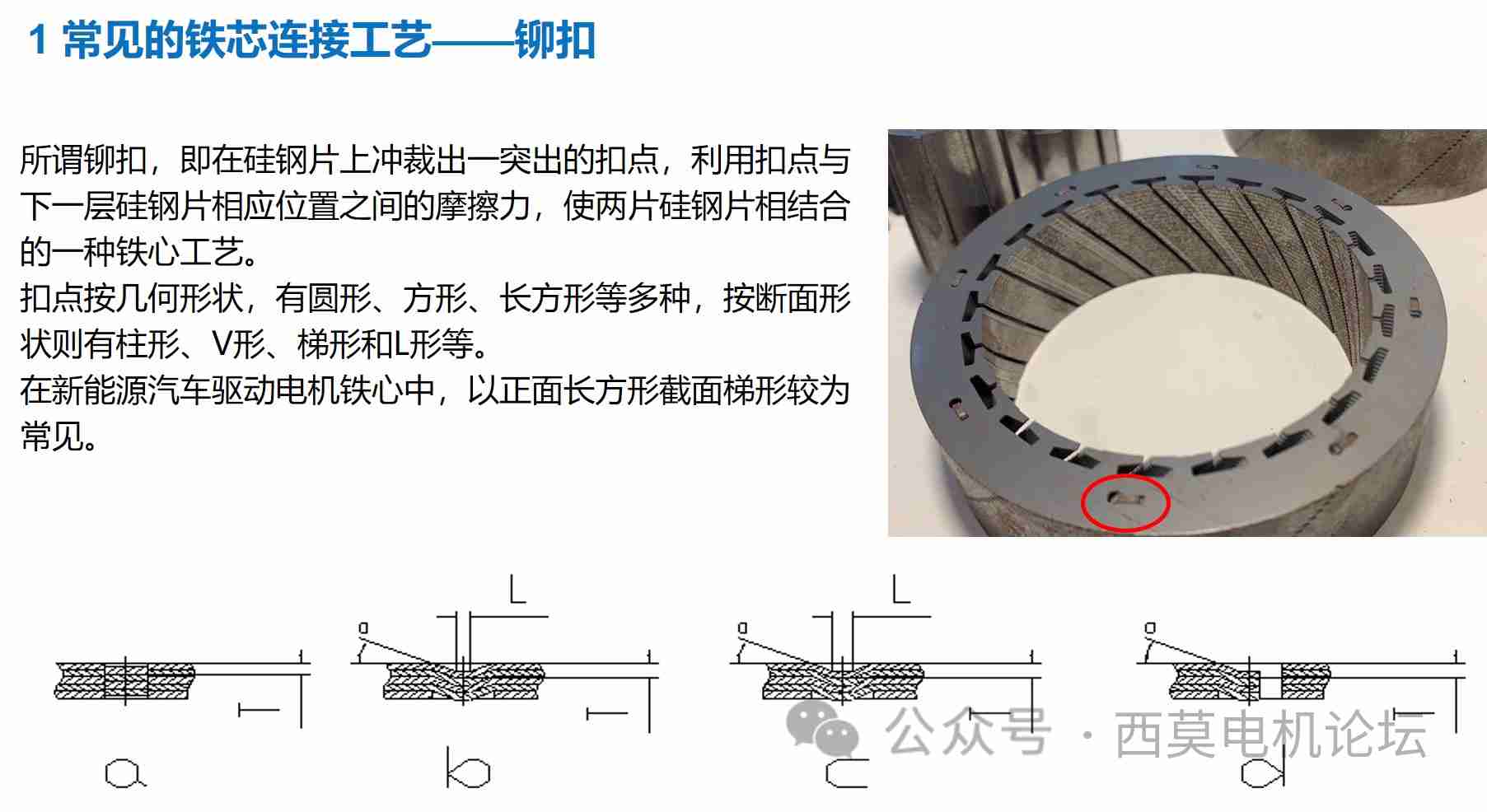

常见的铁心连接工艺就是铆扣,这是其中的一种,所谓的铆扣就是在硅钢片上冲裁出一个凸出的扣点,用一层的扣点与另外一层的一个凹坑之间的摩擦力使得两枚硅钢片结合成一体,上图红色就是一个比较典型的扣点。扣点其实有很多形状,有圆的,比如就是我们经常在小电机看的,比如说圆铆点,然后方的,长方形的;以圆形和长方形的居多数。那么扣点本身还会有很多变化,它不是以这个断面的形状来看。又比如说有柱形、V型、梯型、L型等等。下面左边第一个就是比较典型的一种柱形的扣点,就是说一个扣点完全和他自己的这一片断开,但是这种情况其实这种不太多。然后像第二个这种V型的,也就是从这个断面来看,这个扣点是一个V字型,一个很明显的V。那么第三个这种梯型的,他这里不是尖的,他带的有一个比较小的一个平面。那么第四个L型就是说这个扣点在这里是切断的,他有一边是没有接触的。那么在新能源汽车的驱动电机里的铁心里面,是长方形的梯型扣点居多,但不是说没有别的形状,只是这种用的比较多一点。

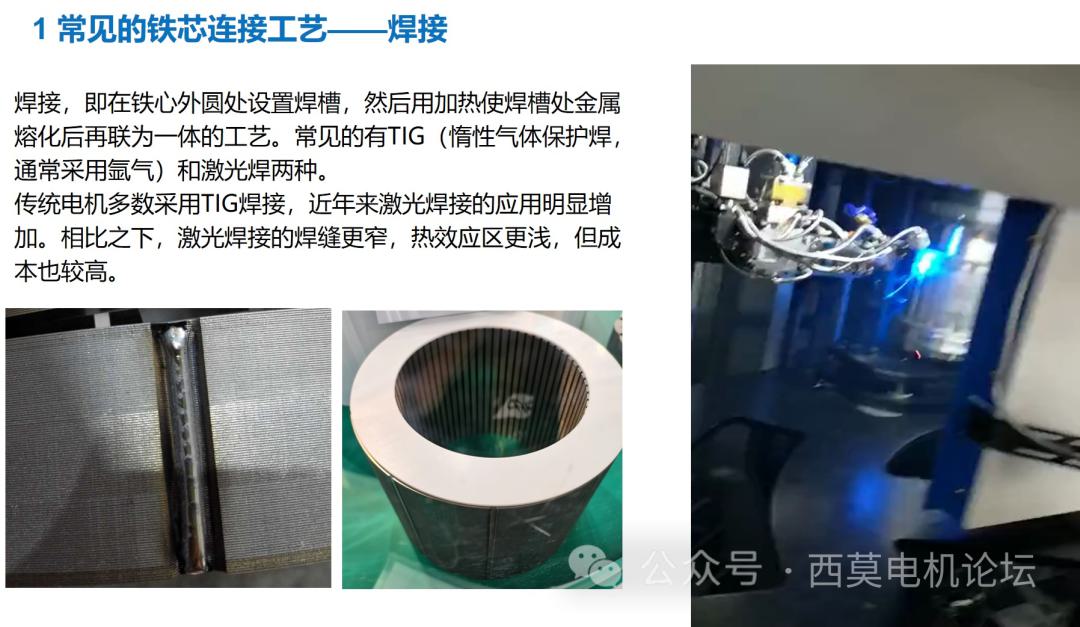

第二种是焊接。所谓焊接就是我们在铁心的一般来说如果是定子是在外面;如果是转子的话,那就多半要放到内孔位置,设置一个槽,然后用加热使这个地方金属融化再连为一起。常见的有惰性气体保护焊和激光焊这两种比较常见。其实以前都是用TIG的,现在随着一些要求越来越高,用激光的多了。但是激光焊主要就是价格比较贵,第一个图是一个典型的焊缝,但这个焊的它比较粗。然后第二个是一个激光焊的,实际上它的焊缝会比较窄,这有个视频,我们先看一下,这是氩弧焊的。激光焊其实没有这么大的动静的。

实际上在常见的产品当中是铆扣和焊接同时应用的。一般来说铆扣是用在冲片和叠片的过程中。它一方面起着固定的作用,一方面也起着叠片和定位的作用,但是单靠铆扣的话结合力是不够的,整个铁心的钢度也是比较欠缺,因此往往再用焊接的方法进行加强。

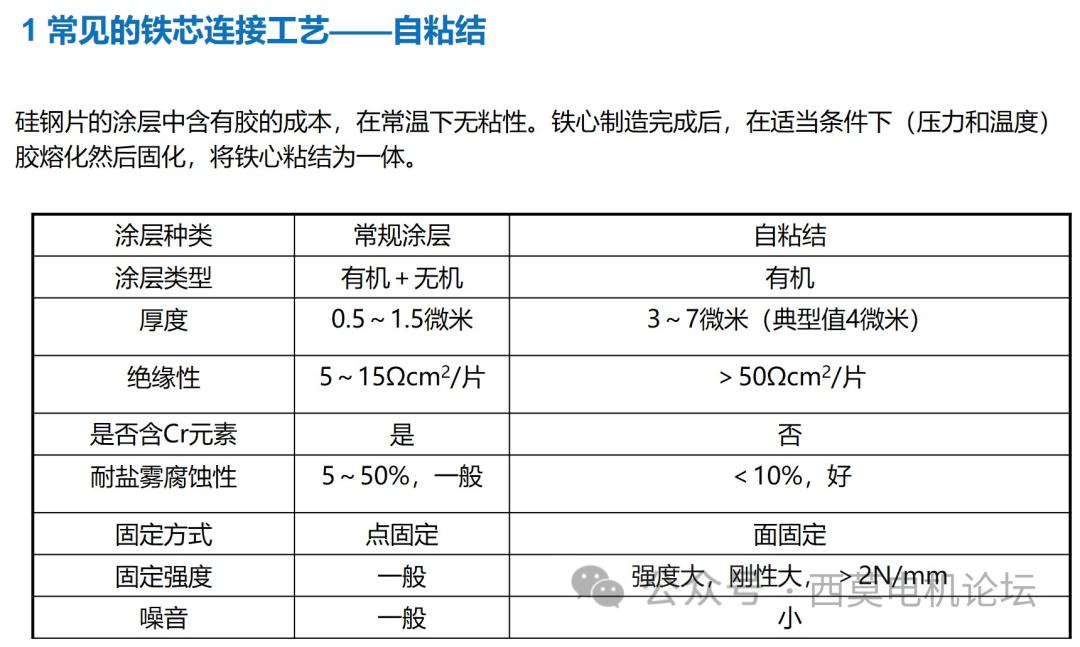

我们来看下自粘结这种,我们称作自粘结工艺。我们都知道硅钢片在出厂的时候表面是有涂层的,这个涂层主要是起绝缘的作用。但实际上有这么一种比较特殊的涂层,它在出厂的状态下是跟普通的出厂没有什么太大的区别,但它比较厚。然后在适当的条件下,具体来说就是在一定的压力和一定的温度下,它会融化,然后变成一种类似于胶的形式,然后它又会固化,最终把整个铁心粘为一起。这个表是说这种自粘结涂层一些基本的特征,这个特征其实没有什么好讲的。

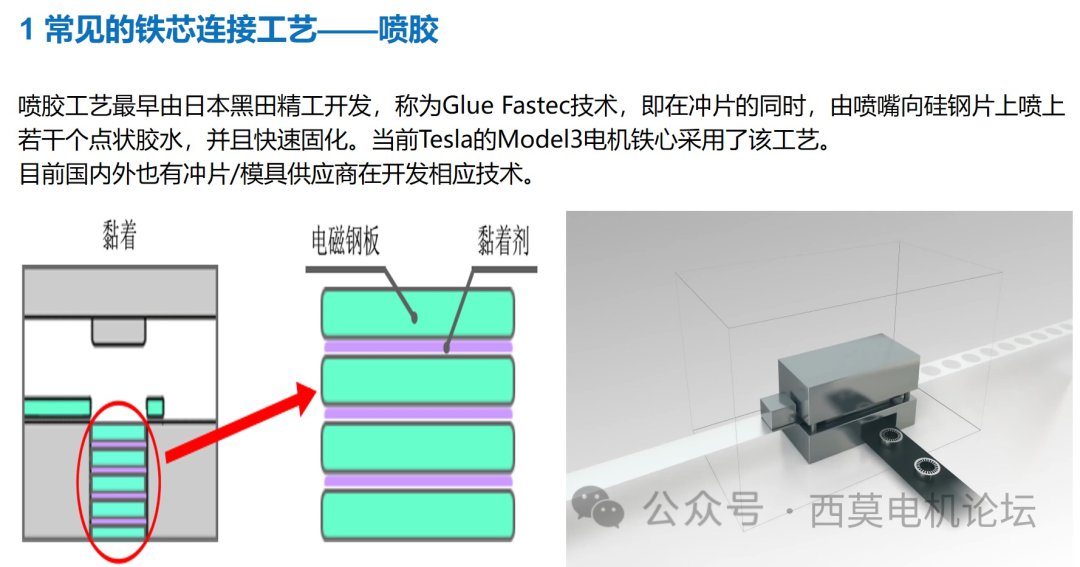

我们还有一种。这种技术说实话前两年还是很稀奇的,这种技术是日本黑田精工开发的,我们中文的话可以叫他喷胶,黑田把他叫做glue fastec。早个几年的话,只有黑田有这些,这两年应该说特别是国外已经见到比较多的应用了,据说有很多企业在开发,国内我听说也有很多企业在开发,但是量产的好像还没怎么见到过。

那么它的具体过程是什么呢?他在冲片的同时用喷嘴向片上喷一些胶水,这个胶水是点状的,如果说把每个点再放大,其实每个点是有很多微小的可以看作是有点像梅花瓣这种形状的很小很小的胶点,这个胶一旦喷出来它会很快地固化。对于行业比较了解的人,都可以看到前两年那个model 3电机就采用了这个技术,这个技术据我所知,是黑田在墨西哥的工厂给特斯拉生产的,这里我们可以看一个视频。

这是常规的极进模的冲压过程,看他放大以后这个过程,也就是他在每次冲的时候都通过喷嘴在板面上喷一点点胶水,这上面看出来的是一点,实际上每一点放大以后,还可以看到是很多很多小点,然后他在下一片冲压以后和上一片上面的胶水接触时,他就会快速固化形成这么一个粘结力。这视频我也不知道是哪家的,可能不是黑田的。但是他的具体的做法应该是差不多的,当然各家的具体实施过程可能有些差别,但是原理应该是一样。

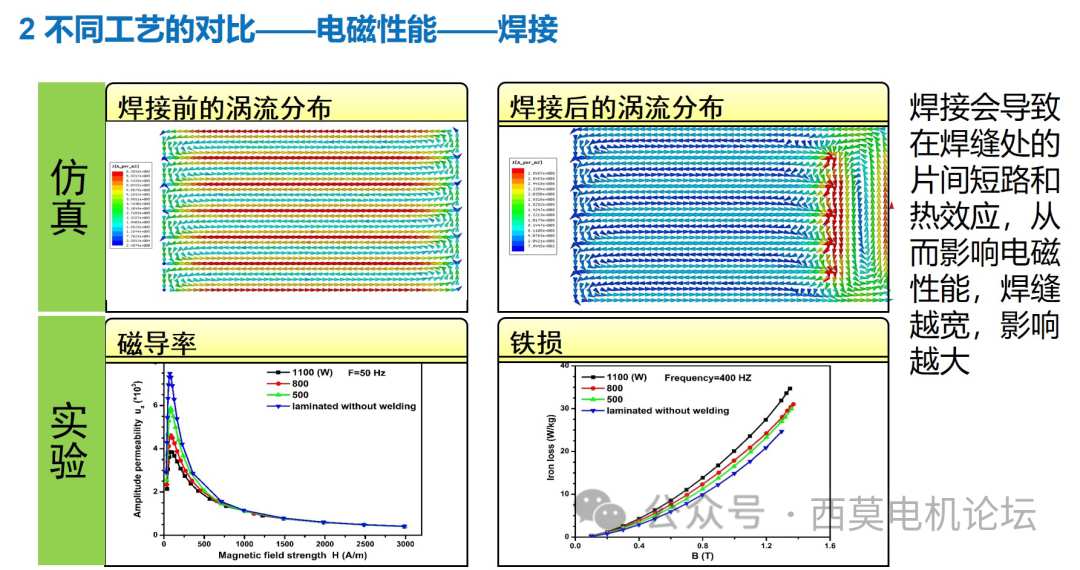

前面的介绍了这几种工艺,那么接下来我们对这些工艺进行一些比较,首先是一个电磁性能的比较,我们知道硅钢片之间是有涂层的,为什么要有涂层就是起一个绝缘的作用。那么绝缘重要的目的是什么呢,就是为了削弱在片中不可避免存在的涡流。涡流会带来损耗,那么涡流是和片厚的平方成反比的,所以说片子越薄涡流损耗就越小。但是焊接了以后,我们知道焊接它是金属之间的连接,既然是焊接的话,不可避免地在焊缝这个位置是片片直接导通,那么导通以后的结果是什么呢?就是至少在这个位置涡流会变得很大,那么我们可以看到上面两张图,这是仿真结果,左面一个是我们常规的就是把硅钢片叠在一起,他的涡流分布就完全是在每一片里面,靠近内部的地方涡流小一点,靠近外部地方涡流大一点,;但是一旦加了焊接以后,在焊接的位置那个片片之间是导通的,因此这个涡流就会在片片之间流通,那么这样带来一个很直接结果就是它的损耗会增加。

那我们最下面的是实验的结果,通过对不同的焊接方式以及不同的焊接工艺,对他们焊接以后,焊接前和没有焊接进行对比,然后上面这几根线的是用不同的焊接功率来焊接以后所测的结果,一般来说我们可以认为焊接功率越大,它融焊的越深,焊缝的热效应也越明显,可以看到不管是从导磁性也好,还是从损耗也好,焊接都是会有明显损失的,而且功率越大或者说焊的越牢他的损耗就越大,这也是比较无可奈何的。

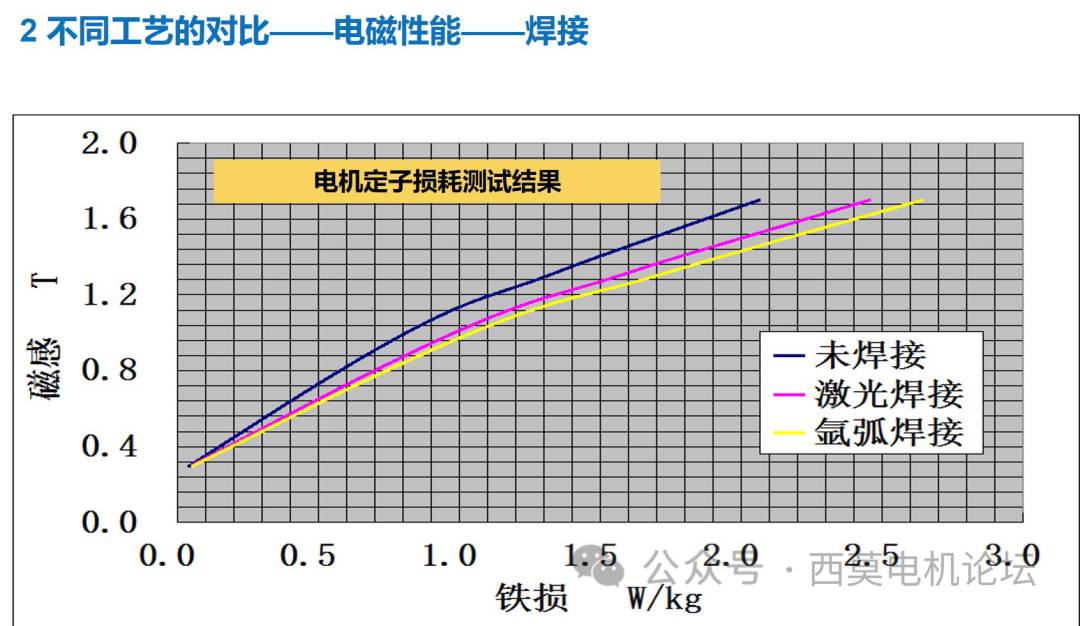

这是另外一个检测结果,其实跟前面那个有类似之处,这里比较的是对同一个定子用不焊接、激光焊接、氩弧焊,这个损耗进行了对比。可以看到不焊接的话,以某一个点比如说1.6T横坐标拉过来,看到不焊接它的损耗是最小的,激光焊损耗就明显大很多,氩弧焊损耗就更大。因为相对于激光焊来说,氩弧焊焊缝更宽,短路的面积越大,那么反过来也可以验证激光焊接确实是有一定优势的,除了价格贵。但实际上如果再深究的话,激光焊它焊的牢固度和焊接以后的刚度其实还差一点。

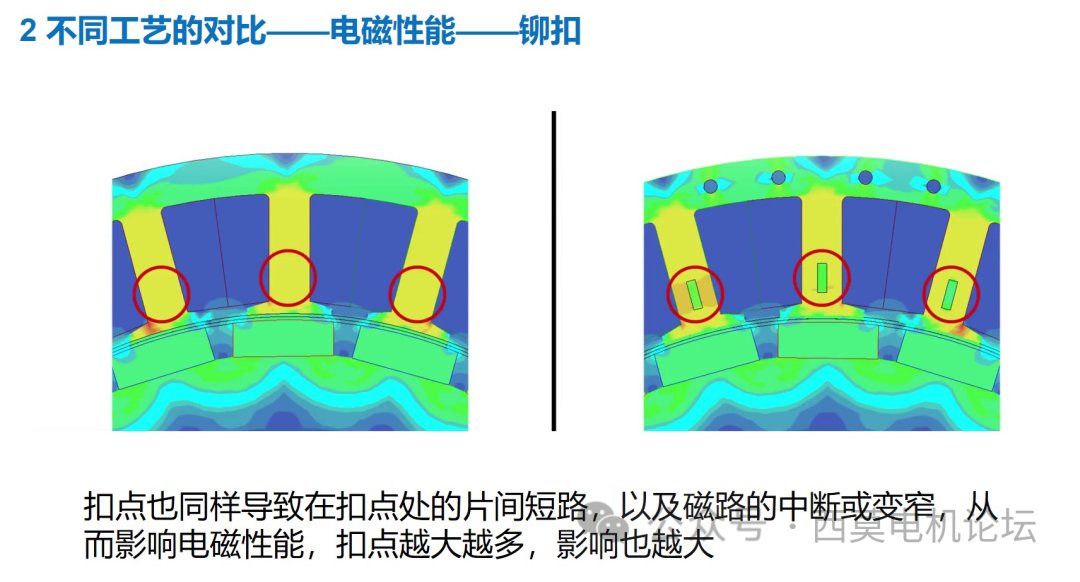

前面对比的是焊接,现在来看一下铆扣。首先扣点同样也存在片间之间的短路,因为铆扣的结果就是一片上凸出来一个点,然后和隔壁那一片凹下去的那个点进行接触,中间是有摩擦力的。因此从微观上来说,这地方也是有短路的,当然这种短路跟焊接比的话,不是特别的牢靠。

另外一方面就是扣点本身,扣点的话比如他在水平方向,可以看到这个磁路还是连续的。但是在垂直方向硅钢片已经断开了,垂直于这个桌面的方向,它的硅钢片已经断开了,因此对于铆点来说,它在某一个方向的磁路是中断的。

我们以现在图上的这几个铆点为例,假如说铆点的以平行于齿的这个方向为基准,假如说它的切断面是那两条长边的话呢?那么我们可以基本上认为它对磁路的影响可以忽略,因为沿齿这个方向的磁路仍然是通的,这个横向的磁路虽然不通但是对他的性能没有什么影响。但如果说这个铆点设计不合理,横过来了转了个方向,这个长边方向是导通的,短边方向切断了,那意味着在沿齿这个方向的磁路中断了,磁路中断就会把磁场向两边挤,也就说周围这两个位置,就是我们看到颜色变深的这两位置它的磁场变大了,那么相应的它就会导磁下降以及损耗增加的这么个效果。

前面其实对比了一些连接工艺之间的差别。那么我们下面要谈到的问题就是我们这个高速化背景下的铁心,我们该怎么选这个工艺。

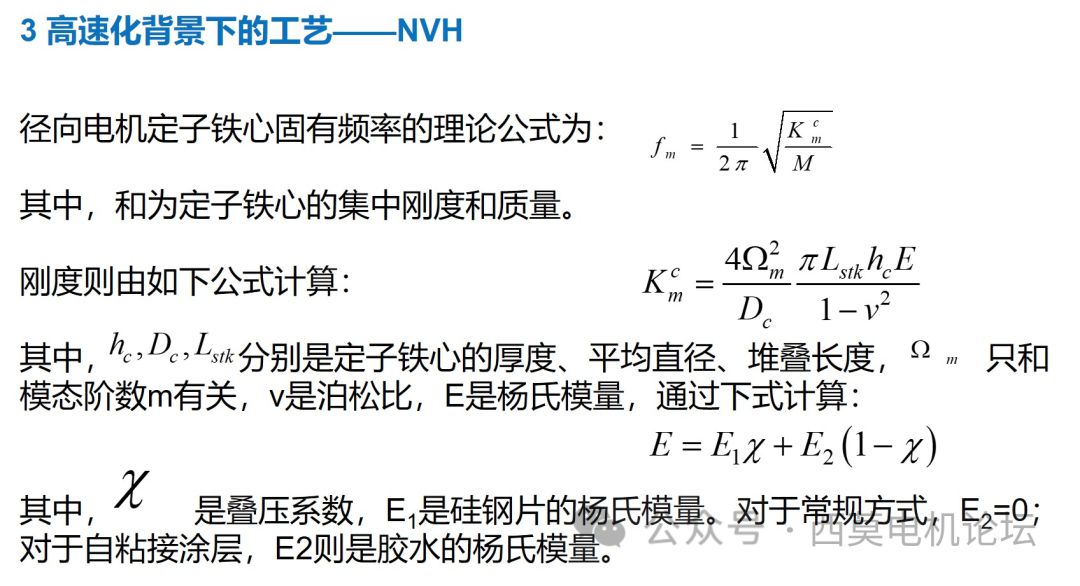

首先谈这么一个问题,这里有个公式是关于常规的电机铁芯固有频率的一个理论公式。这其中根号里面的这个值kmc它是铁心的钢度,钢度的计算公式也在这里有,这其中的h ,d,L分别是厚度,平均直径和叠长度等。那么从这个公式上,包括从哪怕从直观上我们也比较好理解,就是前面也说过了,铁心是有很多硅钢的散片放在一起的,片片之间的结合越牢固,它的钢度就越大,同时它的固有频率就越高。

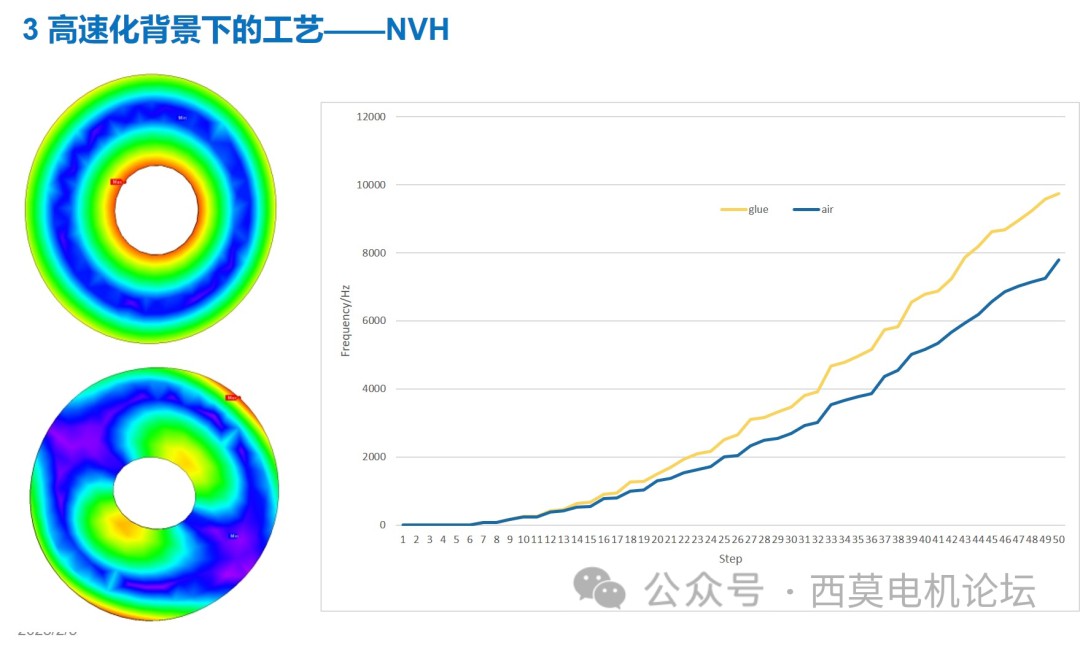

那么这里是一个仿真的结果。当铁芯片之间有胶存在的时候,我们可以认为整个铁心它是一个整体,但是实际上如果说我们没有这些胶呢,那么它不管哪怕是有了焊接里的铆点,但是不管怎么做片片之间仍然是有空气的,是有个微小的间隙,但是间隙很小可能到了微米级,但是不管怎么它仍然是有间隙的,因此从这个角度来说,他的钢度就不是那么好,他的固有频率就会低一些。

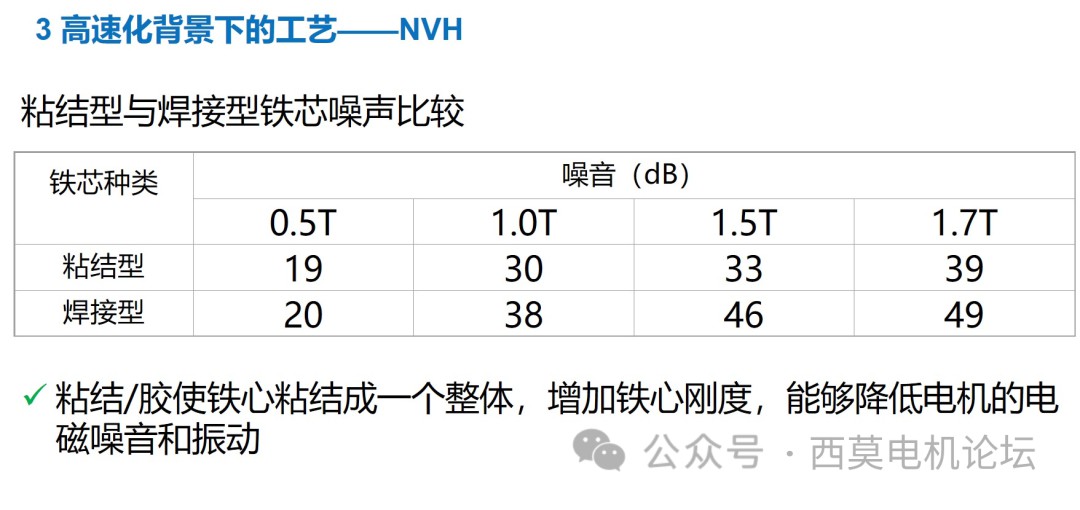

这是一个实验结果,当然这个结果不适用电机,这是用的电抗器来做的。简单的说就是我把铁芯叠成小型电抗器,然后线圈通上电,然后测试它的噪音在不同的磁通密度或者说在不同的电压下面测试它的的噪音,可以看到从测试结果来看,粘结型的铁芯它的噪音要明显低于焊接型的,而且电压越高或者说磁通密度越高,这种差异就更加明显,可以看到0.5特斯拉的时大概就差一个db,到了1.5T时可以差十几个db,到1.7T的时候好像又降了点,这可能跟饱和有关,也可能是测试结果有时候不太准。但是不管怎么说这个趋势是很明显的,就是铁心越是牢靠他的噪音就越小。

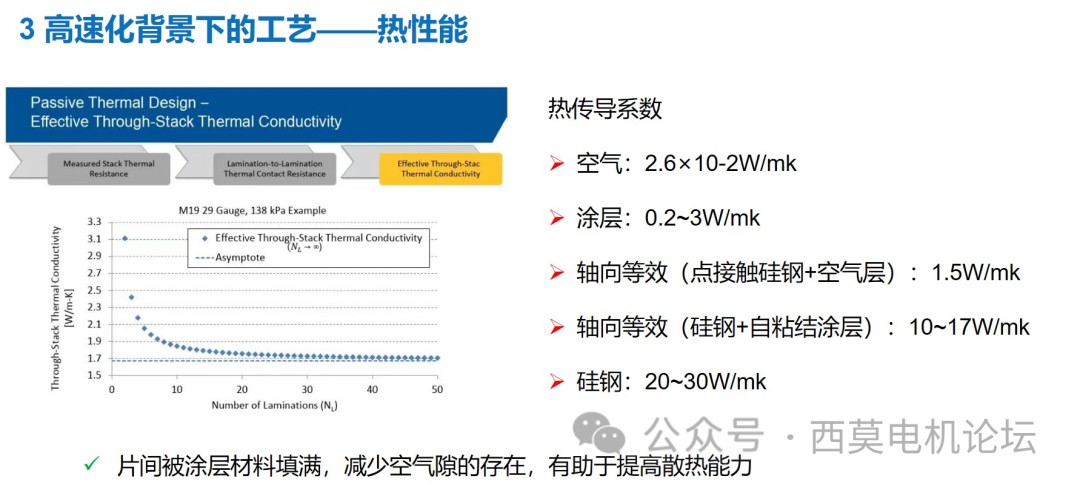

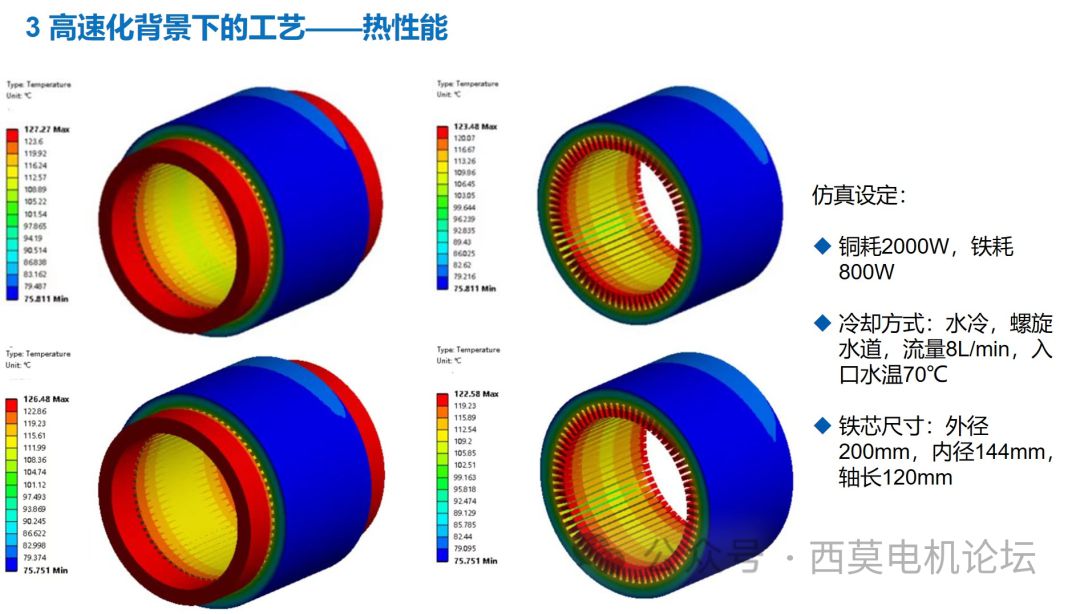

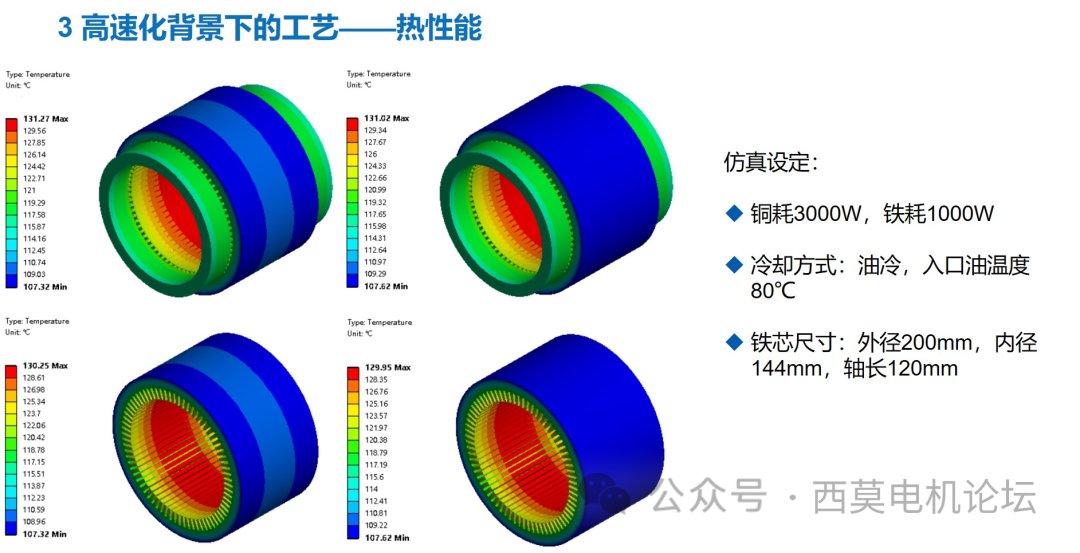

下面我们要讨论一个热性能问题,前面也说到过就是片片之间实际上是有空气的。而空气实际上对导热并不是一个太友好的东西,空气其实是热的不良导体。只是说这个片片之间的空气非常薄,因此可能大家日常感觉不到。这里有几个数据,就是不同材质的导热系数。可以看到空气的热传导系数是2.6乘以10的-2次方,也就是0.026左右。涂层也就是说这个粘结性的涂层它的导热系数大概在0.2-3之间,不同牌号以及不同的成分还是有些差别。而硅钢就要大得多了,硅钢是20-30,可以看很明显,这三种材质之间有数量级差异,硅钢要比涂层高两个数量级,涂层要比空气高1-2个数量级。左边这个图应该是美国能源部的一个计算,可以看到他计算的是一个硅钢、铁、锌的一个等效的热传导系数,当片数很少的时候,大概可以看作是整体的铁心,或者说是粘结的铁心的一个数字。

当片数很多的时候可以按照我们常规的这种焊接,或者铆接型铁心的这个热传导系数。那么这里面可以通过计算,但这是一个比较粗略的计算,应该说主要这个差异是体现在轴向,径向的话应该是没有什么本质的差别,那么大概能差多少呢,轴向的热传导系数也差了将近一个数量级,如果是这个点接触的硅钢,也就是他们有空气层的,大概在1.5左右;那么如果是自粘结涂层,这个系数在10-17之间,大概是这么个数字。这个其实也不难理解,就是当我用比较好的导体,就是自粘结涂层填充了片与片间的空气以后,它把不良导体空气赶出去了,那么它整体的传导性确实会好很多,当然这是轴向的。

这是一个仿真结果,但是仿真出来结果就没有那么好了。我们可以看到实际上从仿真的结果上来看,它整体的温度其实降了一点点,降得不多,大概降了一两度的样子。为什么有这种情况呢?实际还是跟我们常规的电机结构有关,对大部分电机来说,他的散热主要还是靠径向,也就是说从铁心和绕组沿着硅钢片径向传到机壳,然后由机壳的水冷或者说油把热量带走,但是对某些特殊结构比如没有机壳或者机壳和铁心接触不太好这种电机来说,那么轴向散热其实就还是显得很重要的,他可能会对这个整体的散热带来比较大的影响。

这是另外一个仿真,反正仿真的结果看下来呢,大概差了能够差两度的样子。前面讲了一个导热的问题,为什么这里提到导热呢?虽然说仿真结果不是特别理想,但是我觉得还是在这提一下,因为随着电机高速化了,电机转速增加以后,它整体的电机设计会有变细长的这么一种趋势,因为转速越高电机越是细长。那么他最终会演变成一个什么情况。我现在不好很急忙的下一个结论,但是作为一种思路或者作为一种意味性的技术,大家可以参考一下。

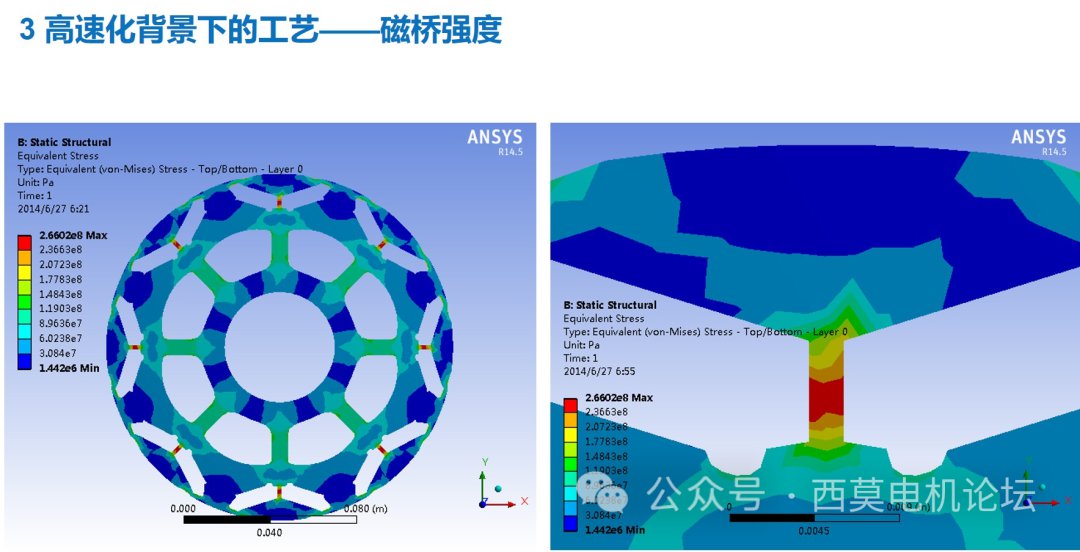

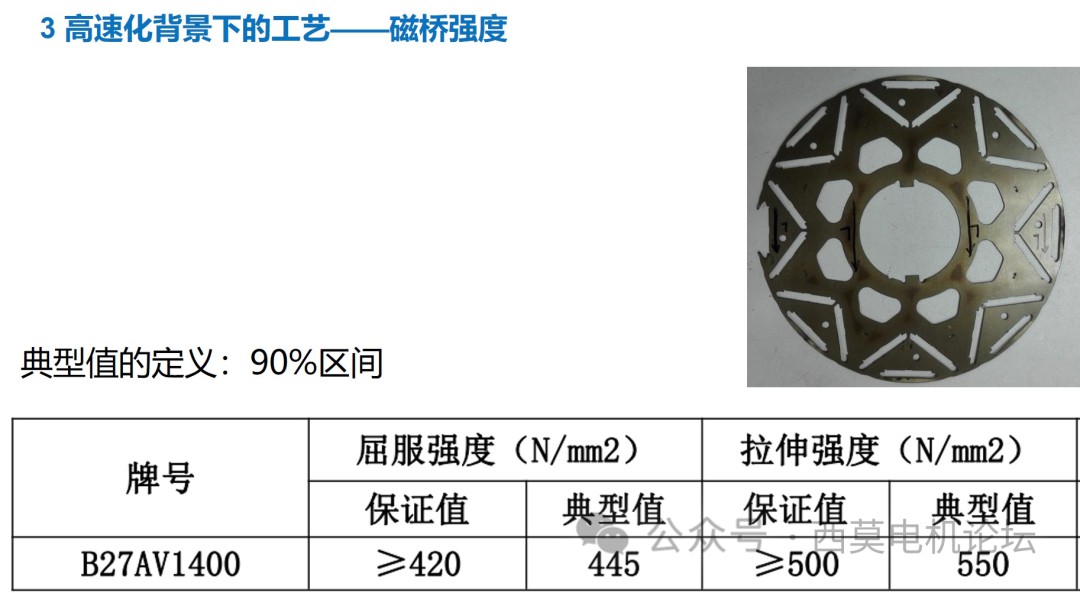

关于磁桥的强度,我们都知道电机转速越高,磁桥这地方所需的应力越大,我们从设计角度来说,都需要磁桥做得越窄越好。磁桥窄了以后,这地方漏磁也比较小,然后对转矩什么其实都有些比较明显的好处,但是磁桥窄了以后,磁桥位置的这个应力就会比较明显,这个模型大家都很清楚,是一个比较早期的prius模型。经过计算它的强度最高的是在中间这个磁桥,大概应力是在250、260MPa的样子。但是这个转速不是太高,大概好像是只有12000转吧,但是我们知道这个应力他跟转速不是正比关系,他是一个平方的关系。12000rpm的时候是这个应力,那么15000rpm的时候可能这个应力就已经达到了400MPa。但是我们的材料能够承受多大的应力呢。

这个图是一个实际的案例,具体是谁家的就不说了,总之是在这个其他的地方,他的强度不够,在经过实验以后,左边被拉断了,整个这一片金属被拉断以后被甩了出来,那么我们通常的硅钢片的强度是多少呢?大概看不同的牌号,但是我们现在汽车行业常用到的牌号,一般来说是在400大概到450MPa之间这么一个水平,那么这里面实际上有个问题,就是我们为了保证电机的安全运行,我们必须留足够的余量,为什么要留余量?它有多种因素,影响比较大的一个是电机的设计温度,我们这些性能都在常温下测的,但是电机实际运行时,转子表面有可能达到150度甚至更高的温度,但是在这么高的温度下面它的屈服强度是会下降的,一般降多少呢?大概能降个60到70 MPa的样子。也就是说,我在常温下测的这个硅钢片400Mpa没问题,不管是做实验还是仿真全都没有问题,但是等到他发热的时他的强度下降,因此就必须留足够的余量,一般留多少呢?大概余量是在1.4~1.5倍的样子。那么这里面有个问题,就比如说我们以这个牌号的硅钢片为例,它的屈服强度保证值只有420MPa,保证值是什么意思呢?就是我保证我交给你的每一片,任何一个位置,不管你怎么测,屈服强度一定是大于等于420的,那么会更高吗这个不能保证,只能说一定是大于等于420,那么换句话说在计算的时候,只能是按照420来进行计算,420作为他的下限值来进行计算,但是实际上硅钢片不同的位置不同的方向,它的屈服强度实际是有差异的,但是因为保证是420我就只能按420去算。

如果不这样算的话,说不定图上断的这个位置这个点就是最低的点只有420,按430去算到时候算下来说不定这地方就断了,对不对。但是屈服强度还有另外一个值叫做典型值,什么叫典型值。典型值的定义是这样的,就是说我给了你这么多硅钢片,你在上面随便怎么取点,你取100个1000个1万个点去测,我保证这里面90%的点的屈服强度都大于等于这个典型值445MPa,那么大家有没发现这个典型值和保证值之间是有差异的,有一个大概5%到6%的这么一个差异,但实际上还有更大的差异,比如说平均值,平均值是比典型值更高,像这个牌号平均值可能能到460-470,那么这有什么好处呢?好处就在于如果说用常规的工艺的话要保证每一片经过验算屈服强度都能够承受应力,但是如果说把他粘结成一个整体的话,也就说这个地方的应力不是我一片自己承担的自己,是所有叠在一起的这么多片来承担他们共同所受到的离心力,共同应对他们的应力,那么我在计算时一下子就多了一个很大的空间。不用用保证者来算了,因为如果有一片比较薄弱一点的话,他会把这个力传递给隔壁的片子,因为他们是连接成一体的,所以说可以用比如说保证值甚至可以用平均值来计算,虽然说这个提升的幅度不是太多,可能只有10%或者稍微再多一点。但是考虑到现在很多材料的性能已经用到极限了,那么不把这点极限挖出来是有点对不起他了。

今天技术方面其实讲的不是太多,因为这个题目本身比较小众一点,而且可能做设计的人,一般来说只有做到结构设计甚至做到零部件的结构设计人才会关心这个话题。但是我觉得在目前的这种高速化趋势下面的是有很多问题需要研究的,硅钢片的选取及这个连接工艺的选取只是其中一点,再往下可能比如说轴电流什么等很多问题都会冒出来,这些问题是我们在以后的这个过程都会遇到,也都是要去解决的问题。只有把说的这些难关一个个解决掉,那么更高转速的电机它才会成为一种适合大规模应用的产品。