电车电机常用冷却技术有哪些?,电动汽车使用各种冷却解决方案来管理电机产生的热量。这些解决方案包括>

液体冷却:通过电机和其他部件内的通道循环冷却液。有助于保持最佳工作温度,与空气冷却相比,散热效率更高。

空气冷却:即在电机表面循环空气来散热。虽然空气冷却更简单、更轻便,但其效果可能不如液体冷却,尤其是在高性能或重型应用中。

油冷:机油从电机中吸收热量,然后通过冷却系统进行循环。

直接冷却:直接冷却是指用冷却剂或制冷剂直接冷却定子绕组和转子铁芯,可有效控制高性能应用中的热量。

相变材料: 这些材料在相变过程中吸收和释放热量,提供被动热管理。它们有助于调节温度,减少对主动冷却方法的需求。

热交换器:热交换器可在不同的流体系统之间传递热量,例如将发动机冷却液中的热量传递给车厢加热器或电池冷却系统。

冷却解决方案的选择取决于电动汽车的设计、性能要求、热管理需求和预期用途等因素。许多电动汽车综合使用这些冷却方法,以优化效率并确保电机的使用寿命。

最先进的冷却方案有哪些?,双相冷却系统: 这些系统使用相变材料 ,从液态变为气态时,吸收和释放热量。这可以为电动汽车组件提供高效、紧凑的冷却解决方案。

微通道冷却:微通道冷却是指在冷却系统中使用微小通道来加强热量传递。这种技术可以提高散热效率,减小冷却元件的尺寸和重量。

直接液体冷却:直接液体冷却是指在电机或其他发热部件中直接循环冷却液。这种方法可提供精确的温度控制和高效的散热,有助于提高整个系统的性能。

热电冷却:热电材料可将温差转化为电压,为电动汽车特定区域的局部冷却提供了途径。这项技术具有解决热点区域和优化冷却效率的潜力。

热管:热管是一种被动式传热设备,利用相变原理高效传热。可以集成到电动汽车组件中,以提高冷却性能。

主动热管理: 先进的控制算法和传感器用于根据实时温度数据动态调整冷却系统。这可确保最佳冷却性能,同时最大限度地降低能耗。

变速冷却泵:特斯拉的冷却系统可能使用变速泵,根据温度要求调节冷却剂流量,从而优化冷却效率并降低能耗。

混合冷却系统:结合多种冷却方法,如液体冷却与相变冷却或微通道冷却,可提供优化散热和热管理的综合解决方案。

需要注意的是,要获得有关电动汽车最新冷却技术的最新信息,建议查阅行业出版物、研究论文和电动汽车制造商。

3.先进的电机冷却解决方案面临哪些挑战?,复杂性和成本:采用液体冷却、相变材料或微通道冷却等先进冷却系统会增加电动汽车设计和制造工艺的复杂性。这种复杂性会导致更高的生产成本和维护费用。

集成与封装:将先进的冷却系统集成到电动汽车结构的狭小空间内具有挑战性。在不影响车辆结构或空间的情况下,确保冷却组件的适当空间和管理流体循环路径可能非常困难。

维护和维修:先进的冷却系统可能需要专门的维护和维修,这可能比传统的冷却解决方案更为复杂。这可能会增加电动汽车车主的维护和维修成本。

效率和能耗:一些先进的冷却方法,如液体冷却,可能需要额外的能源用于泵的运行和液体循环。如何在改进冷却效果与可能增加的能耗之间取得平衡是一项挑战。

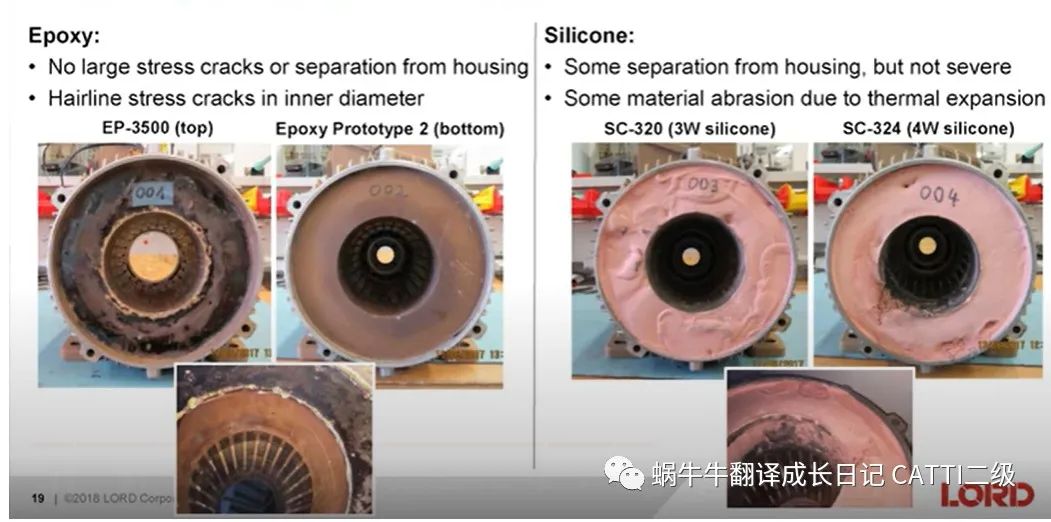

材料兼容性:在选择先进冷却系统所用材料时必须仔细考虑,以确保与冷却剂、润滑油和其他流体的兼容性。不兼容性可能导致腐蚀、泄漏或其他问题。

制造和供应链:采用新的冷却技术可能需要改变制造工艺和供应链采购,从而可能造成生产延误或挑战。

可靠性和使用寿命:确保先进冷却解决方案的长期可靠性和耐用性至关重要。冷却系统的故障可能导致过热和性能下降,甚至损坏关键部件。

环境影响:先进冷却系统组件的生产和处置可能会对环境造成影响,需要加以考虑。

尽管存在这些挑战,但相关研究和开发工作正在大力推进,未来这些先进的冷却解决方案将更加实用、高效和可靠。随着技术的进步和经验的积累,这些挑战也将会逐渐得到缓解。

电机冷却系统设计需要考虑哪些因素?,发热:了解电机在不同运行条件下的发热量。这包括功率输出、负载、速度和运行时间等因素。

冷却方法:选择合适的冷却方法,如液体冷却、空气冷却、相变材料或组合冷却。根据电机的散热需求和可用空间,考虑每种方法的优缺点。

热管理区: 确定电机内需要冷却的特定区域,如定子绕组、转子、轴承和其他关键部件。电机的不同部分可能需要不同的冷却策略。

传热表面:设计有效的传热表面,如翅片、通道或热管,以确保从电机到冷却介质的有效散热。

冷却液的选择: 选择适当的冷却剂或导热液体,以提供高效的热吸收、传递和释放。要考虑导热性、与材料的兼容性以及对环境的影响等因素。

流速和循环:确定所需的冷却剂流速和循环模式,以充分去除发动机的热量并保持稳定的温度。

泵和风扇的尺寸:合理确定冷却泵和风扇的尺寸,确保有足够的冷却剂流量和气流来进行有效冷却,同时避免过多的能源消耗。

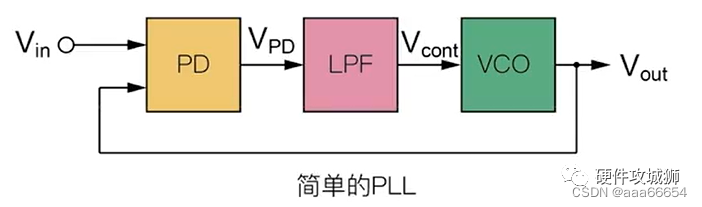

温度控制:实施控制系统,实时监控电机温度,并相应调整冷却参数。这可能需要使用温度传感器、控制器和执行器。

与其他系统集成:确保与其他车辆系统的兼容性和集成性,以创建整体热管理策略。

材料和腐蚀保护:选择与所选冷却液兼容的材料,并确保采取适当的防腐蚀措施,以防止随着时间的推移而退化。

空间限制:考虑车辆内的可用空间和发动机的设计,确保冷却系统能有效集成,而不影响其他组件或车辆设计。

可靠性和冗余性: 设计冷却系统时要考虑可靠性,采用冗余或备用冷却方法,以确保在组件出现故障时能安全运行。

测试和验证: 进行全面的测试和验证,确保冷却系统满足性能要求,并能在各种驾驶情况下有效控制温度。

未来可扩展性: 考虑未来电机升级或车辆设计变更可能对冷却系统有效性产生的影响。

电机冷却系统的设计涉及多学科方法,结合了热动力学、流体力学、材料科学和电子学方面的工程专业知识。

来源:科闻汽车

来源:科闻汽车