随着新一代物联网技术的发展,气体传感器逐渐向小型化、低功耗以及芯片化发展。而传统采用金属氧化物构建的半导体气体传感器存在制备和工作温度高,与硅基工艺不兼容等问题,限制了其在高密度集成物联网生态系统中的应用。

胶体量子点作为一种半导体纳米晶,具有独特的高表面活性以及量子限制效应的物化特性,拥有室温溶液处理的能力,更容易与硅基兼容。但随着硅基板尺寸逐渐缩小,对敏感膜沉积的精度和工艺要求开始变高,目前常用于气体传感器的成膜技术包括溅射、低温化学气相沉积(CVD)、滴涂、旋涂、丝网印刷等。由于采用溅射法在真空环境下易形成不致密多孔结构薄膜,低温CVD法对材料的选择存在局限性,滴涂法的成膜尺寸与百微米级硅基板不匹配,丝网印刷由于应力问题会破坏硅基板结构,因此需要开发一种低失配、低温、高精度的胶体量子点薄膜沉积工艺,来实现气体传感器的芯片化。

据麦姆斯咨询报道,针对传统成膜工艺无法实现在百微米级并且结构悬空的MEMS基板上制备气敏薄膜的问题,华中科技大学刘欢教授团队利用电流体动力学(EHD)喷印技术结合氧化钨(WO3)胶体量子点进行气敏薄膜的无掩模沉积,在MEMS微热板上制备出均匀致密的敏感薄膜,实现了高性能微型气体传感器的制备。相关研究成果已发表于《微纳电子技术》期刊。

EHD喷印是近年来出现的一种新型增材制造技术,主要是基于外加电场诱导流体产生运动,导致墨滴的拉伸和破裂,形成小于喷嘴直径数量级的高分辨率图形,因此可以对宽粘度范围的材料以及低维纳米颗粒进行喷印。

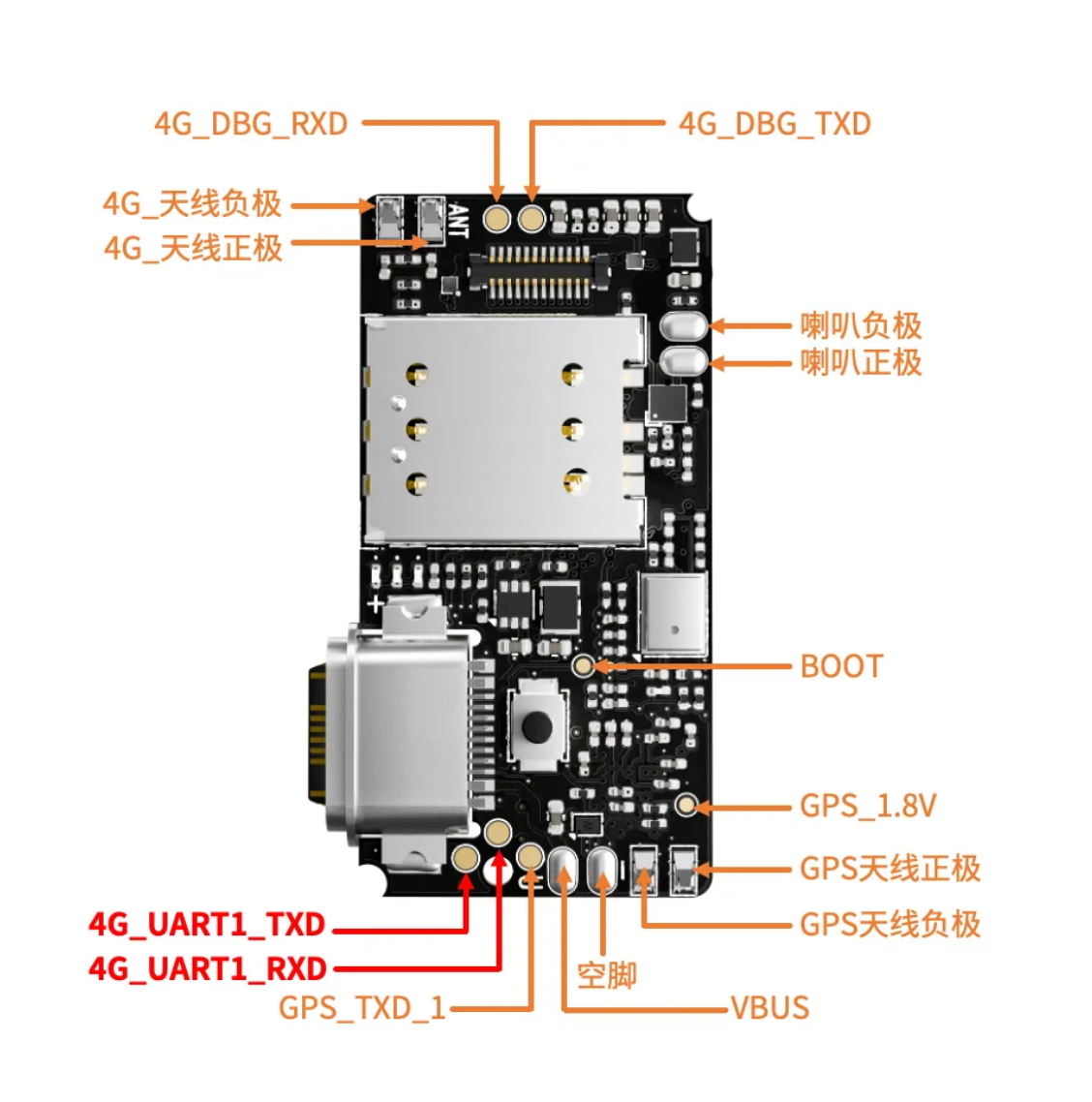

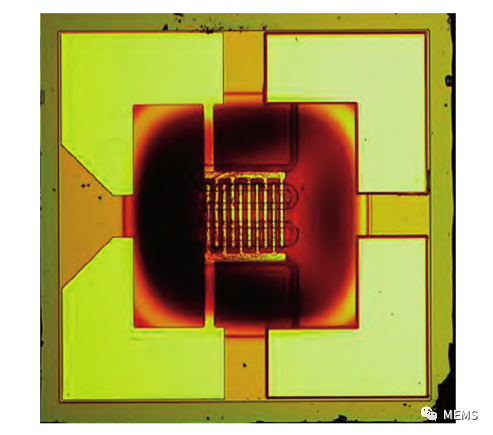

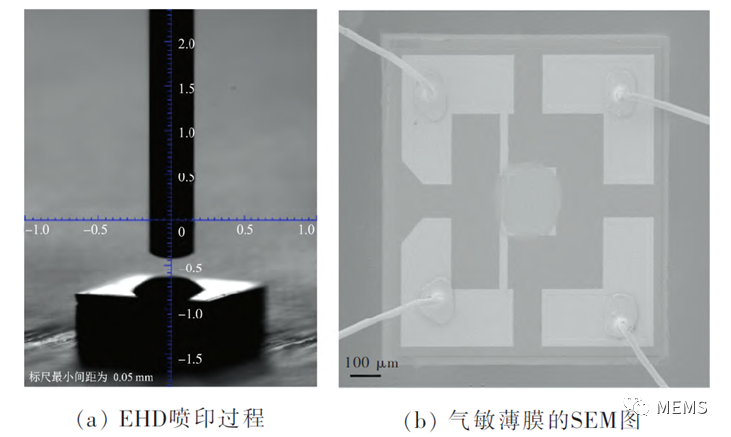

考虑到EHD喷印过程受到诸多力的影响,研究人员采用了理论与实验结合的方式,进行锥射流稳定性影响因素分析,并探究了电压、表面张力以及粘性力对喷印的影响,进而制备出符合要求的气敏墨水。研究人员利用WCl6作为钨源,乙醇作为氧源,油酸(OA)和油胺(OLA)有机物作为长链配体,在加热条件下完成WO3胶体纳米晶的成核与生长过程,使用高分辨率透射电子显微镜(HRTEM)观察合成的WO3胶体纳米晶,如图1所示。采用能斯达电子MEMS微热板作为气体传感器基板,目标是在该区域上沉积半径100 μm的敏感膜,器件如图2所示。图3显示了利用EHD喷印技术在MEMS微热板上喷印WO3量子点的过程,利用EHD喷印方法喷印的液滴准确地沉积在叉指电极上,正好覆盖在整个传感区域,由膜形貌可知其具有良好的均匀性。

图1 WO3胶体纳米晶的HRTEM图

图2 MEMS气体传感器结构

图3 气敏薄膜的制备过程及其SEM图

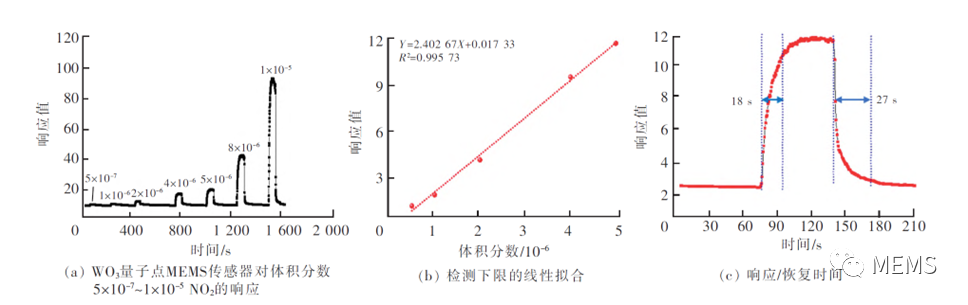

研究人员将该MEMS气体传感器封装后进行气敏性能测试,实验结果表明,利用EHD喷印方法制备的WO3气体传感器的薄膜致密均匀,在150℃下功耗仅20 mW,对体积分数5 × 10⁻⁶的NO2的响应值约为10,能实现体积分数5 × 10⁻⁷ ~ 1 × 10⁻⁵的NO2检测,检测下限低至1.6 × 10⁻⁷,具有优异的气敏性能。

图4 MEMS气体传感器的气敏性能测试结果

综上所述,这项研究工作利用EHD喷印技术成功地在MEMS器件上实现了性能优异的无掩膜沉积WO3胶体量子点。与传统的材料制备方法如滴涂、溅射、静电纺丝等相比,EHD喷印方法简单,并且能适应尺寸逐渐缩小的气体传感器基板,同时有望实现在传感器阵列上集成多种胶体量子点气敏材料,从而推动传感器向集成化、智能化发展,更好地应用于物联网、移动终端等。