2024一开年,比亚迪就“掀桌子”——推出仅7万元左右插混车,哪吒、长安等众多车企迅速跟进,纷纷降价,贯穿2023年的价格战继续上演,而且越演越烈。

汽车降价,压力也直接转嫁到上游零部件供应商,借用哪吒汽车CEO张勇最近的话来说就是——“把寒气传递到每一个人。”

最近,博世中国总裁徐大全在接受采访时透露,2024年车企给供应商的降价压力更大,“要求都是降价20%……过去一般是每年降3%- 5%”。极卷之下,许多汽车零部件供应商“汗流浃背”,大呼受不了。博世无奈表示,关门不做的结果可能还比降20%要好;而尼得科和佛瑞亚更是明确提出要将重心从中国转移到其他市场。

但一味要求供应商大降价可能并不是高明之举,如何既能降低整车成本,又能提升汽车性能?“行家说三代半”认为有3个降本路径:

用新技术降低整车综合成本,例如采用800V+SiC有望让整车成本降3万元;

从其他电控部件入手,例如改用薄膜电容方案,据测算电容成本可降4倍;

积极导入永铭电子等企业的国产化部件,进一步降低造车成本。

下面我们将一一展开分析,大家可以看下是否合理。

SiC有望力挽狂澜

为新能源汽车降本增效

在新能源汽车降价大潮下,作为主驱逆变器的关键部件,SiC半导体也是“鸭梨山大”,不过,SiC未来有多重利好,包括:

吃掉大部分车规IGBT模块份额,市场增量巨大;

上游衬底、芯片产能和良率不断提升,SiC模块具备一定的降价空间;

可以通过新技术,降低电驱的SiC芯片用量和成本。

目前,已经有多家车企实现了SiC主驱成本的优化,例如:日产新一代SiC电驱系统成本降低30%、特斯拉主驱的SiC减少了75%、小鹏全新电驱的碳化硅成本减少50%……

更为重要的是,即便在目前较高的价格情况下,SiC技术也能够为汽车企业“解压”,大幅降低造车成本。

行业普遍共识是新能源汽车采用SiC主驱,汽车续航可以提升3%-10%。据彭博社数据,2023年汽车动力电池的行业平均价格为139美元/kWh,以此推算,98kWh的800V车型仅电池成本就可以节省681-1362美元(约4898-9797元人民币)。

理想汽车董事长兼CEO李想曾在2023年春季媒体沟通会上表示,中大型SUV达到600公里续航里程通常需要100kWh电池容量,但理想通过“800V平台+SiC技术+风阻系数优化”,实现同样的续航里程只需要80kWh,单车成本大概可以下降3-4万元。

因此,在汽车价格战的大环境下,SiC供应链要加快成本优化,而车企和Tier1也应加快SiC技术的导入。

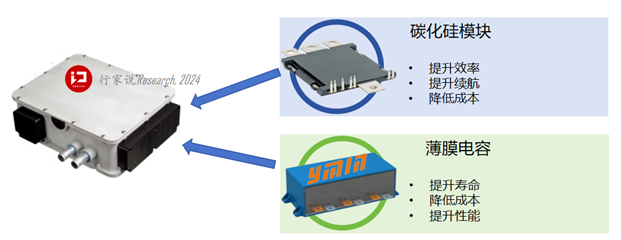

薄膜电容助力碳化硅上车

进一步缓解成本焦虑

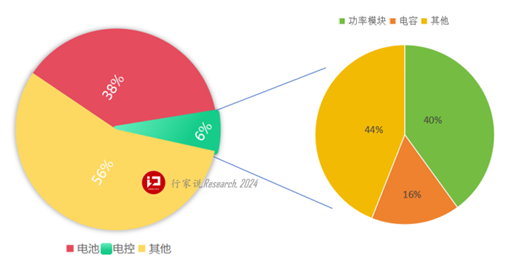

电动汽车最大的成本为动力电池(占比约38%),电控占比约为6%。据英飞凌估算,电控成本中,功率半导体(IGBT/SiC等)约占40%,其次是DC-Link电容,成本占比约为16%。

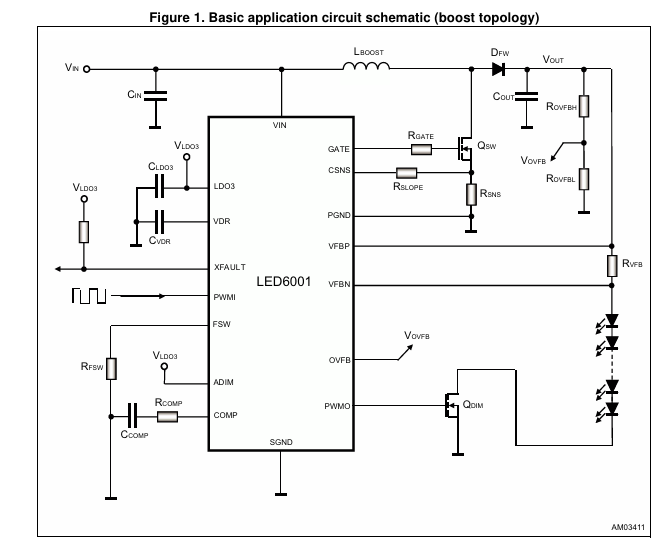

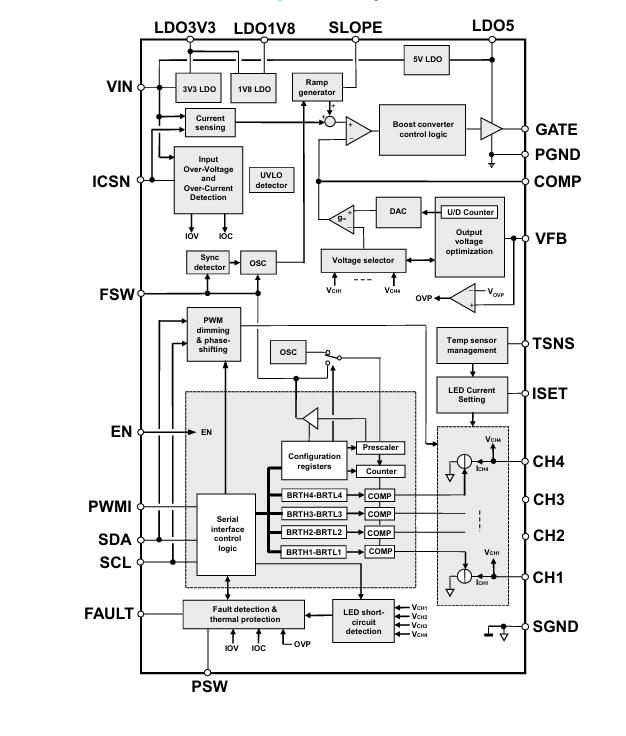

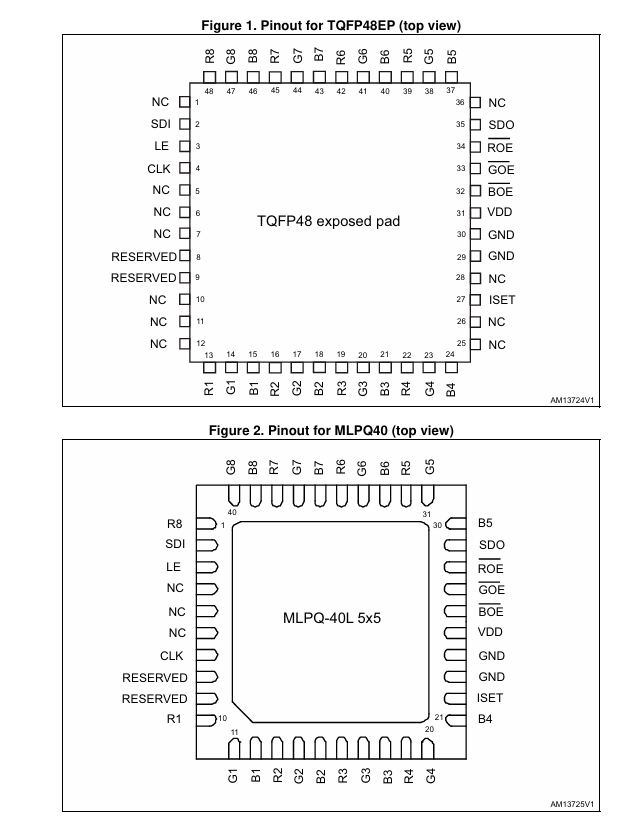

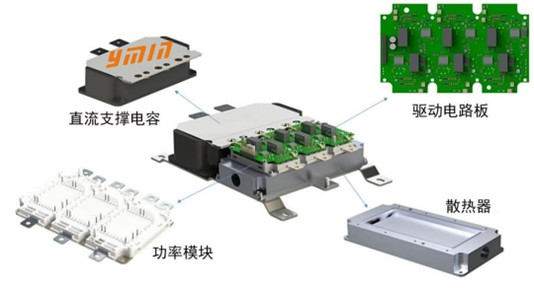

主驱电控主要部件

因此,除了SiC模块外,低成本的DC-Link电容方案也对降低电驱、电控成本有一定裨益,能一定程度上缓解车企的成本焦虑。

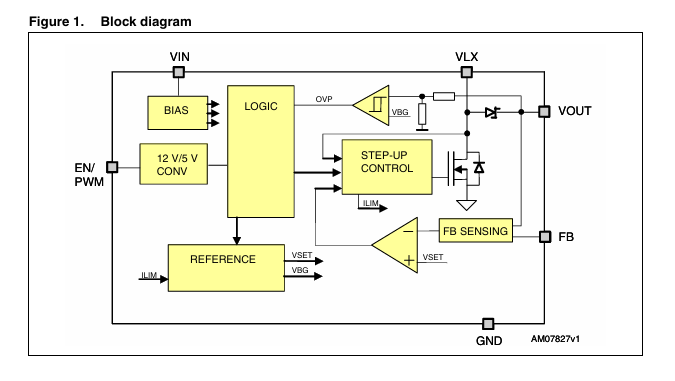

新能源汽车BOM成本(左)与电控BOM成本(右)来源:行家说三代半

据Nrel、Myavnet报告1,在30KW、650V的直流链路中,只需要采用4个薄膜电容器,如果换成电解电容则需要10个器件,据推算,4个薄膜电容的价格比10个铝电解电容要低4倍以上,而且体积要小15倍。

另外,据永铭电子介绍,要充分发挥SiC的优势,还需要为电控搭配适合的电容器。

这是因为新能源汽车对电机控制器更高功率密度和更小体积的要求,功率模块逐渐从传统硅基IGBT模块转向SiCMOSFET模块。但SiC模块的开关频率非常高,最高开关频率可达30 kHz。过高的尖峰电流会使电容纹波电流的高频成分增加,发热也会更加严重,因此碳化硅电控对电容器在高频情况下的温升也提出了更苛刻的条件和更高的要求。

而电解电容器的谐振频率仅为4kHz,不足以吸收SiC电控的电流纹波,并且由于电解电容芯子本身发热较高且寿命衰减过快,并且耐腐蚀性差,因此很难在新能源汽车中普及应用。相比较而言,薄膜电容具有更好的温度特性,可以承受同等的反向电压,还具有更低的等效串联电感( ESL) 和等效串联电阻( ESR)、更长的使用寿命及更高的安全可靠性。例如,在DC-Link上,电解电容是最容易导致电控逆变器发生故障的地方之一,与此相比,薄膜电容的寿命一般在10年以上。因此,薄膜电容器在新能源汽车领域被普遍使用。

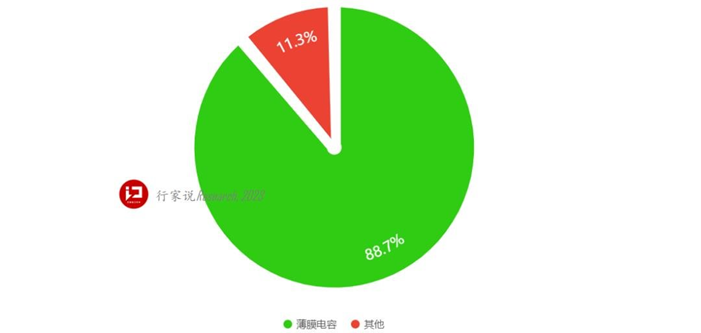

数据显示,2022年基于DC-Link薄膜电容的主驱电控装机量达到511.17万套,占比高达88.7%,表明薄膜电容已经替代电解电容成为电驱市场主流2。

2022年薄膜电容电驱市场占比来源:NE时代、行家说Research

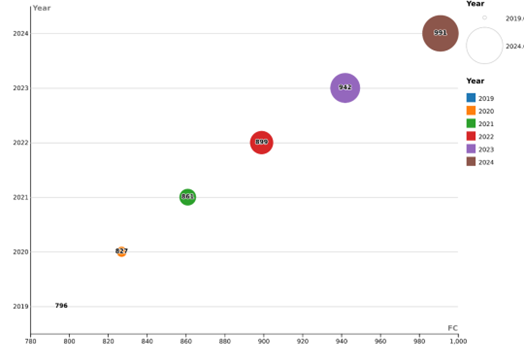

除了主驱电控外,薄膜电容在车载电源、光储充等众多领域也逐渐流行,据清华大学测算,2024年全球对薄膜电容器的需求量将从2019年的8.27亿个增长到9.91亿个。

2019-2024年全球薄膜电容器需求量 来源:清华大学

国产化进一步降低电容成本

永铭以创新助力新能源发展

据电容行业人士透露,目前应用于新能源汽车的薄膜电容器单个价格大约为200元左右,而平均一台新能源汽车的电控需要1.3个薄膜电容器,价值近300元,车载OBC等部件的薄膜电容价值大约为70元,一台车中的薄膜电容价值接近400元,这也是一笔不小的成本。

针对新能源汽车等领域的迫切降本需求,永铭电子最近推出了直流支撑薄膜电容器MDP和MDR系列,通过采用先进的制造工艺和优质的材料,能够完美适配英飞凌等全球功率半导体领头羊的SiC MOSFET和硅基IGBT的工作条件,进一步推动新能源产业实现降本增效。

据了解,永铭电子的MDP和MDR系列薄膜电容具有多个突出特点:更低的等效串联电阻(ESR)、更高的额定电压、更低的漏电流和更高的温度稳定性。

首先,永铭电子的薄膜电容采用了低ESR设计,可以有效降低SiC MOSFET和硅基IGBT开关时的电压应力,减小电容器的损耗,提高整个系统的效率。同时,电容器还具有更高的额定电压,可以承受更高电压的工况,保证系统的稳定运行。

据介绍,永铭电子的MDP和MDR系列薄膜电容的容量范围分别为5uF-150uF和50uF-3000uF,电压范围分别为350V-1500V和350V-2200V。

其次,永铭电子的最新薄膜电容具有更低的漏电流和更高的温度稳定性。以新能源汽车电控为例,其功率通常较大,从而导致薄膜电容的发热较为严重,这会降低薄膜电容的寿命及可靠性。为此,永铭的MDP和MDR系列基于优质的材料和先进的制造工艺,为薄膜电容设计了更好的散热结构,从而在高温环境下电容器能够保持稳定的性能,不会因为温度升高而导致电容值下降或失效。此外,电容器还具有更长的使用寿命,可以为电力电子系统提供更加可靠的支持。

第三,永铭电子的MDP和MDR系列电容器还具有更小的体积和更高的功率密度。以800V电驱系统为例,其技术趋势是通过采用SiC器件来缩小电容等被动器件的体积,进而推动电控的小型化。永铭采用了创新的薄膜制造工艺技术,不仅可以提高整个系统的集成度和效率,还可以减少系统的体积和重量,为设备的便携性和灵活性提供更多的可能性。

综合来看,永铭电子的DC-Link薄膜电容系列产品,相较市面上的其他薄膜电容,其dv/dt耐受能力提高了30%,寿命提升了30%,不仅能够为SiC/IGBT电路提供更好的可靠性,还能够提供更好的成本效益,破解薄膜电容普及化应用中的价格障碍。

作为行业先行者,永铭电子在电容领域已经深耕二十余年,其高压电容器已多年稳定应用在车载OBC、新能源充电桩、光伏逆变、工业机器人等高端领域。而这次推出新一代薄膜电容产品,更是解决了薄膜电容的生产工艺控制、工装治具设备等各方面难题,已经在全球头部企业处完成可靠性认证,实现规模应用,向更大客户证明产品的可靠性。未来,他们将利用自身长期的技术积累和沉淀,用高可靠性和高性价比的电容产品助力新能源行业快速发展。