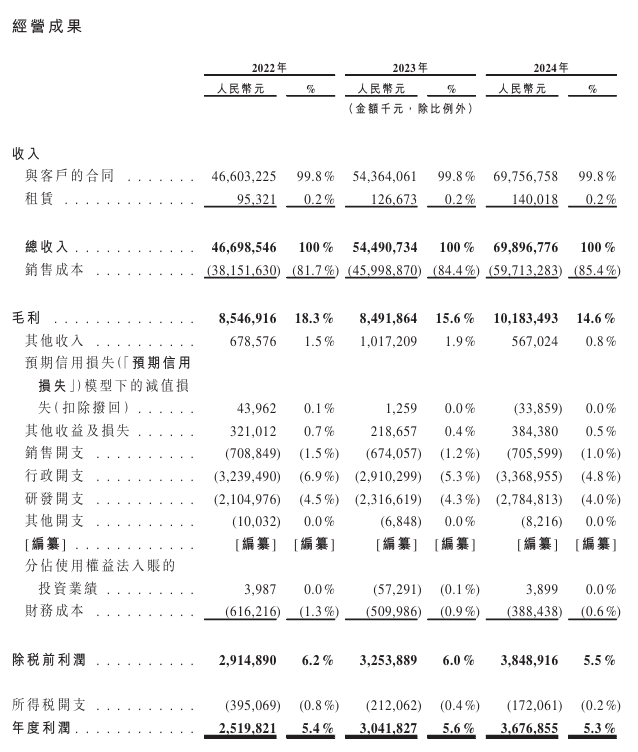

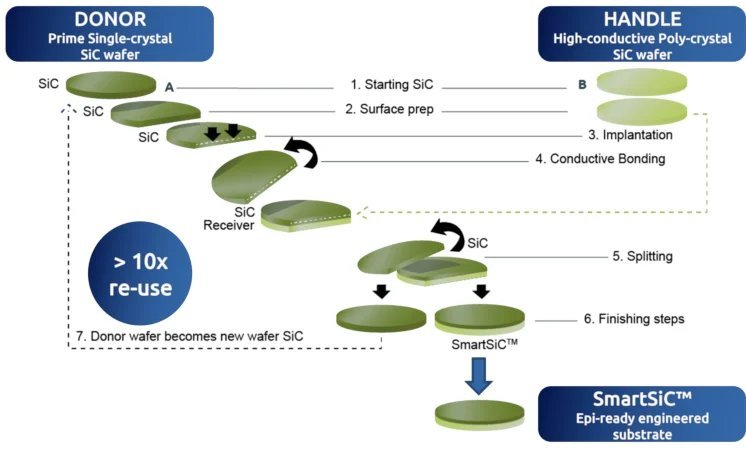

概要:碳化硅(SiC)技术推动电动移动性和可再生能源效率。市场需求增长,功率半导体公司需扩大生产。尽管SiC材料质量提升,但生产高性能晶片仍具挑战。2023年9月,一条专用SiC基板制造线揭幕,标志大规模生产开始。SmartSiC基板采用Smart Cut技术,提供高质量SiC顶层、低电阻率支撑晶片、兼容不同晶片直径等优势,降低成本并提高效率。研究表明,SmartSiC基板能显著降低导通电阻,提高器件性能,并对抗双极退化具有鲁棒性,预示SiC技术未来广阔前景。

在电力电子的广阔天地中,碳化硅(SiC)技术宛如璀璨的星辰,引领着电动移动性的变革浪潮,并助力可再生能源系统效率跃升新高度。随着市场对高性能电力电子元件的渴求不断攀升,功率半导体公司面临着前所未有的产能挑战。尽管4H-SiC材料的质量与可用性已有了质的飞跃,但如何生产出低缺陷密度、高性能的SiC晶片,仍是摆在行业面前的一大难题。

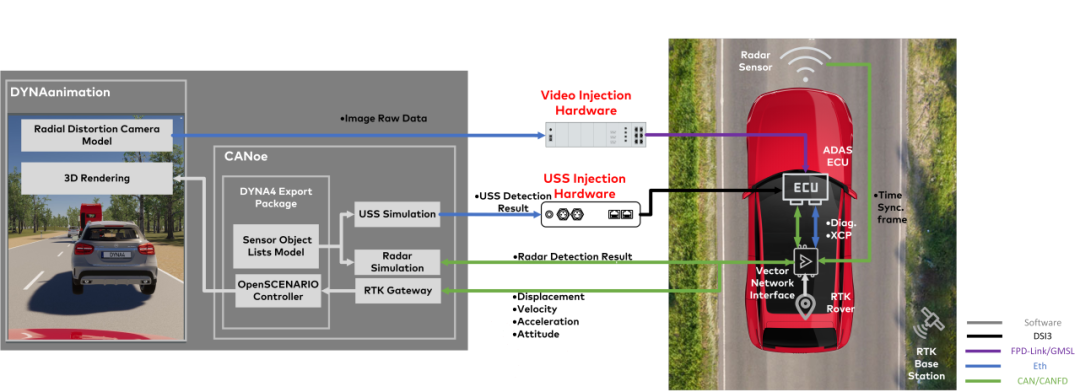

面对这一行业瓶颈,一场技术革命悄然兴起。2023年9月,一条专为SiC基板制造的生产线揭幕,标志着SiC技术的新纪元已然开启。这不仅是技术进步的里程碑,更是对传统制造限制的颠覆,为电力电子领域带来了前所未有的效率和性能提升。

SmartSiC基板的诞生,依托于Smart Cut技术的智慧结晶,其在SiC器件制造中的优势尤为显著。

以下是该技术核心特性与益处的深度解析:

卓越品质: Smart Cut技术实现了高质量SiC层在支撑晶片上的完美转移,犹如为器件量身打造的种子,确保了器件的产量与可靠性均达到顶尖水平,满足了最严苛的质量标准。

图1:SmartSiC基板制造流程示意图

卓越导电性: SmartSiC基板采用低电阻率支撑晶片,电阻率仅为2 mOhm.cm(相比标准SiC材料的20 mOhm.cm),大幅提升了器件的导电性能,并实现了开关损耗的最小化,从而显著提升了基于SiC器件的应用性能。

灵活兼容: Smart Cut技术兼容各种基板直径,无论是150 mm还是200 mm的晶片,均能轻松应对,展现了其强大的适应性。

基于上述特性,SmartSiC工程基板由亚微米级(400至800 nm)的高质量单晶4H-SiC顶层和低电阻率的聚晶SiC支撑晶片组成,确保了基板的结构完整性和卓越性能,为SiC器件的可靠性和效率提供了有力保障。

更为引人瞩目的是,SmartSiC技术通过提高单晶供体晶片的可重复使用性,实现了SiC晶锭的高效利用。相比传统SiC材料加工,每晶锭最多只能提取50片晶片,Smart Cut技术能从同一晶锭中制备出高达500个工程基板,显著提升了生产效率,为SiC器件制造带来了成本节约和资源高效利用的双重优势。

图1生动展示了SmartSiC工程基板制造的Smart Cut过程,揭示了其独特的工艺魅力。

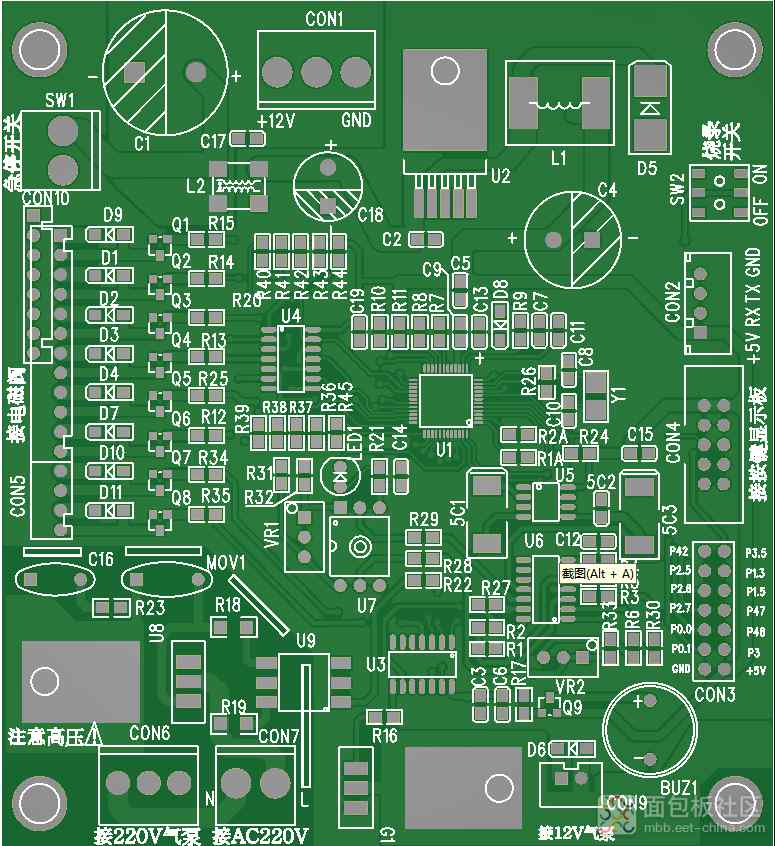

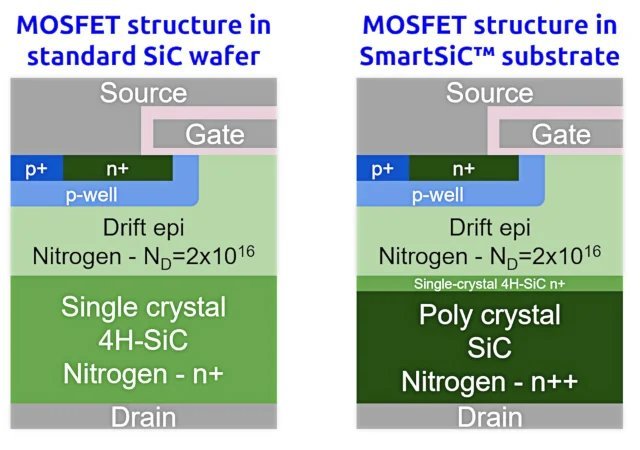

为了深入研究SmartSiC工程基板的性能优势,我们与标准单晶4H-SiC晶片进行了对比实验。通过在同一批次中同时处理两种基板上制造的n型、13 mOhm/650 V Gen2平面SiC MOSFET,我们获得了令人振奋的结果。

图2:标准单晶SiC晶片与SmartSiC基板上的MOSFET结构示意图

结果展示: 在13 mOhm 650 V Gen2平面SiC MOSFET上,我们取得了显著的成果。图3清晰地展示了与标准单晶SiC晶片相比,SmartSiC基板上的器件RDSon平均降低了约24%。这一卓越性能的提升,得益于SmartSiC基板聚晶SiC支撑晶片的低电阻率以及实现更低电阻率金属接触的能力。