薄膜沉积工艺技术介绍

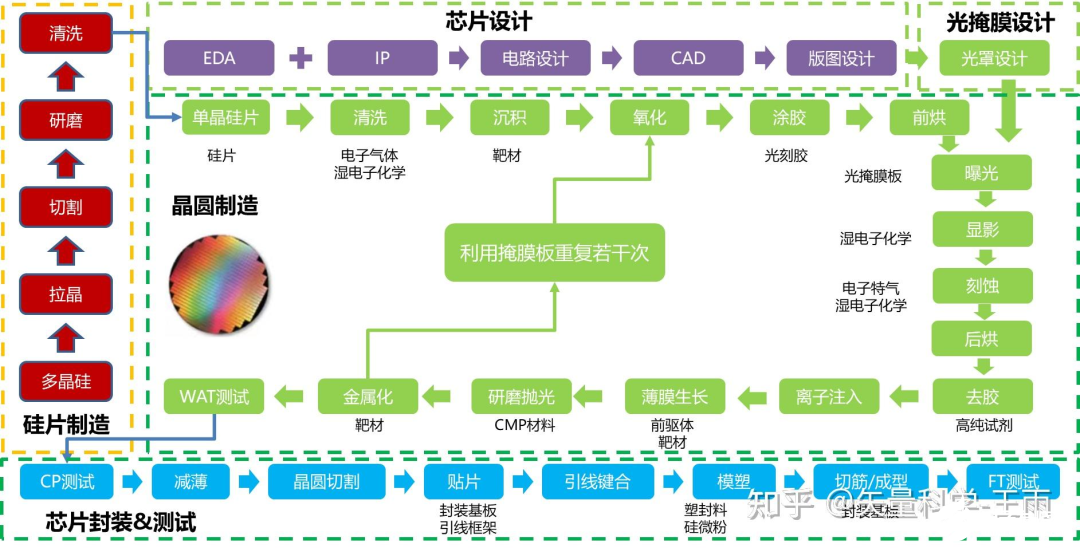

薄膜沉积是在半导体的主要衬底材料上镀一层膜。这层膜可以有各种各样的材料,比如绝缘化合物二氧化硅,半导体多晶硅、金属铜等。从半导体芯片制作工艺流程来说,位于前道工艺中。

随着集成电路的发展,晶圆制造工艺不断精细化,芯片结构的复杂度也在不断提高,需要在更微小的线宽上制造。制造商要求制备的薄膜品种也随之增加,对薄膜性能的要求也在日益提高。

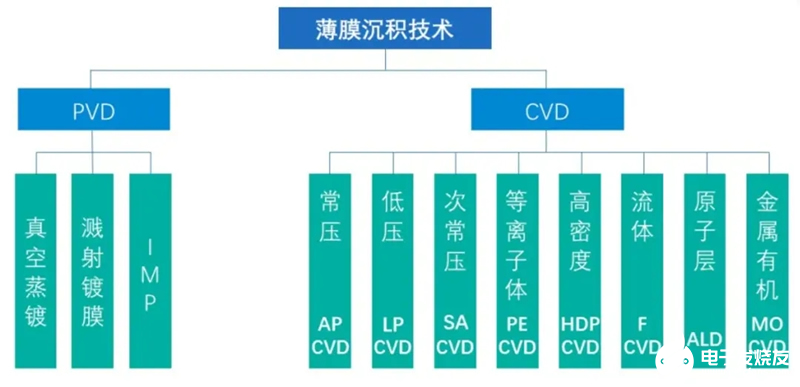

薄膜制备工艺按照其成膜方法可分为两大类:

物理气相沉积(PVD)和化学气相沉积(CVD),其中CVD工艺设备占比更高。

物理气相沉积(PVD)

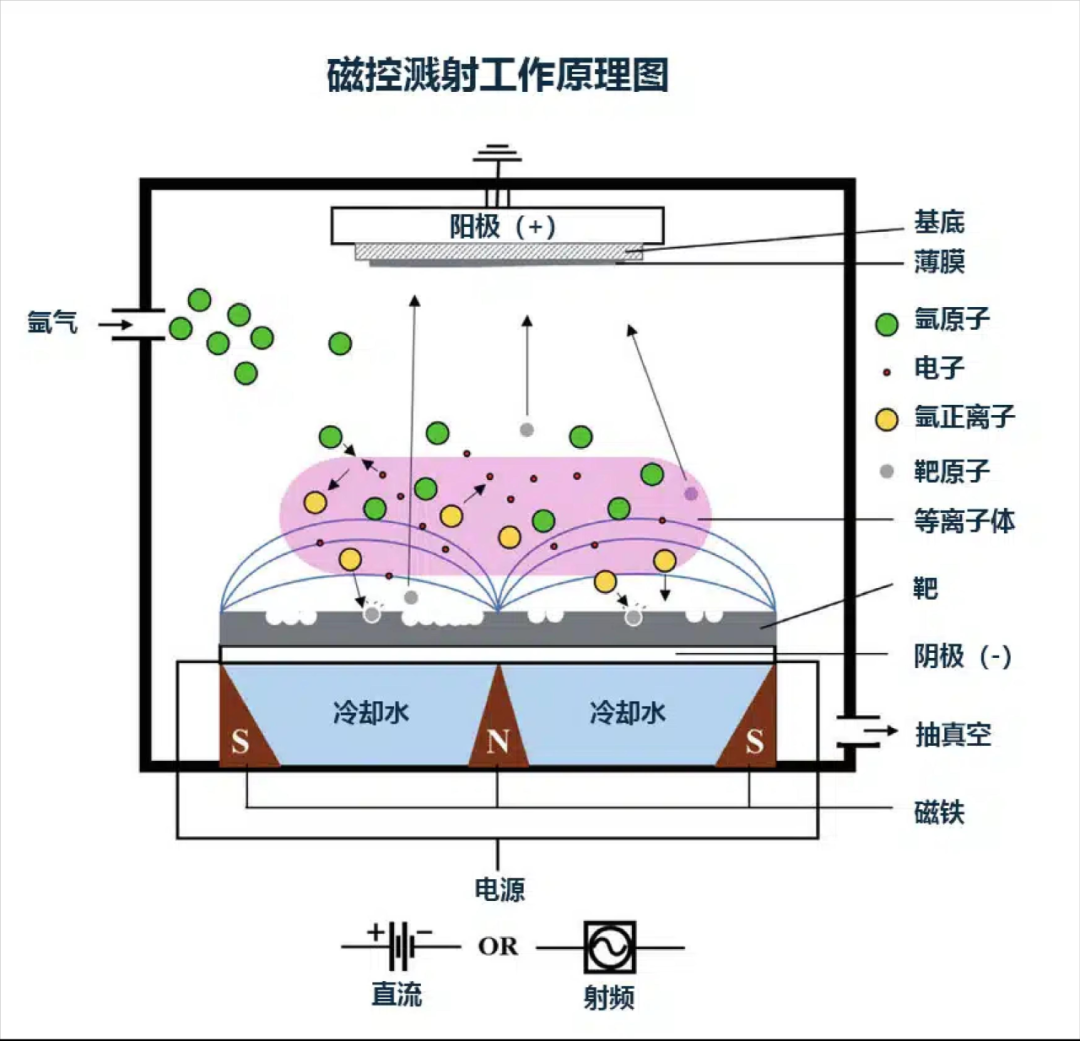

物理气相沉积(Physical Vapor Deposition,PVD)技术是指在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术,物理气相沉积是主要的表面处理技术之一。

PVD(物理气相沉积)镀膜技术主要分为三类:真空蒸发镀膜、真空溅射镀膜和真空离子镀膜。

物理气相沉积的主要方法有:真空蒸镀、溅射镀膜、电弧等离子体镀膜、离子镀膜和分子束外延等。

相应的真空镀膜设备包括真空蒸发镀膜机、真空溅射镀膜机和真空离子镀膜机。随着沉积方法和技术的提升,物理气相沉积技术不仅可沉积金属膜、合金膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。

PVD的优点

高纯度和高质量薄膜:在高真空环境下沉积,减少杂质和污染,保证薄膜纯度。

良好的薄膜均匀性:通过精确控制工艺参数,获得均匀性好、厚度一致的薄膜。

高附着力和致密性:离子镀和溅射技术可以增强薄膜的附着力和致密性。

PVD的应用

· 电子和半导体工业 ——————

金属互连层:用于集成电路中的铝、铜等金属互连层,提供导电路径。

阻挡层和扩散层:如氮化钛(TiN)用于阻挡金属原子扩散,提高器件稳定性。

薄膜电阻和电容:用于制造精密的薄膜电阻和电容器。

·光电子和光学工业——————

抗反射涂层:用于眼镜、摄像头和太阳能电池的抗反射涂层,提高透光率。

反射涂层:用于反射镜、激光器和光学仪器中的高反射涂层。

滤光片:用于光通信和光学传感器的滤光片,调控光波长和透过率。

·机械和工具工业——————

耐磨涂层:如氮化钛(TiN)、碳化钛(TiC)和类金刚石碳(DLC)涂层,用于刀具、模具和机械零部件,提高耐磨性和使用寿命。

防腐蚀涂层:用于化工设备和海洋环境中的防腐蚀涂层,延长使用寿命。

装饰性涂层:用于钟表、珠宝、手机外壳和眼镜框的装饰性涂层,提供美观的外观和耐磨性。

·生物医学——————

生物相容性涂层:用于医疗器械和植入物的生物相容性涂层,如钛和氮化钛,提高生物相容性和耐腐蚀性。

药物输送系统:用于制造纳米级药物输送载体,实现药物的控制释放和靶向输送。

·能源和环境——————

太阳能电池:用于沉积透明导电薄膜、缓冲层和吸收层,提高光电转换效率。

燃料电池和电池:用于制备高性能电极材料,如锂离子电池中的硅基阳极和磷酸铁锂(LiFePO4)正极材料。

化学气相沉积(CVD)

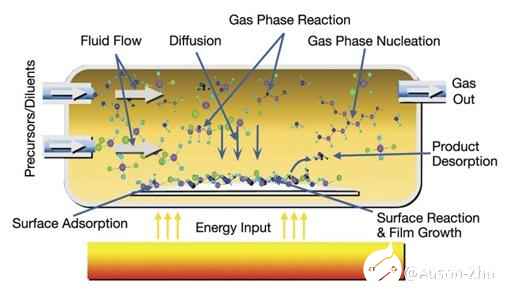

在真空高温条件下将两种以上气态或液态反应剂蒸汽引入反应室,在晶圆表面发生化学反应,形成一种新的材料并沉积。

目前CVD市场占比最高且仍在不断迭代。

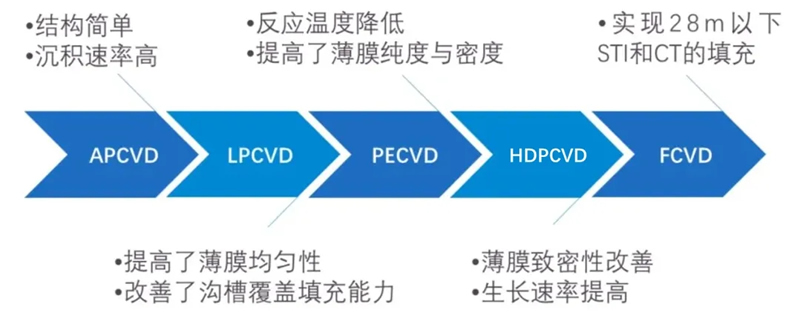

根据反应条件(压强、前驱体)的不同又分为常压CVD(APCVD)、低压CVD(LPCVD)、等离子体增强CVD(PECVD)、高密度等离子体CVD(HDPCVD)和原子层沉积(ALD)。

常见 CVD 包括以下三种

1.APCVD

常压化学气相沉积(AP-CVD),是指在大气压及 400~800℃ 下温度进行反应,用于制备单晶硅、多晶硅、二氧化硅、掺杂 SiO2等薄膜。

2.LPCVD

低压化学气相沉积(LP-CVD),是指用于 90nm 以上工艺中 SiO2和PSG/BPSG、氮氧化硅、多晶硅、Si3N4等薄膜制备。

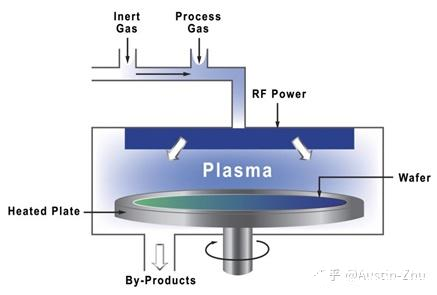

3.PECVD

等离子增强化学气相沉积(PE-CVD),是用于 28~90nm 工艺中沉积介质绝缘层和半导体材料的主流工艺设备。其优点是沉积温度更低、薄膜纯度和密度更高,沉积速率更快,适用于大多数主流介质薄膜。

PECVD 主要沉积过程

相比传统的AP-CVD、LP-CVD设备,PE-CVD设备已成为芯片制造薄膜沉积工艺中运用最广泛的设备类型。

应用

CVD技术因其在不同材料和薄膜制备中的灵活性和高效性,在多个领域都发挥着关键作用。

薄膜沉积:CVD用于沉积各种薄膜,如非晶硅、多晶硅、氮化硅(Si3N4)、二氧化硅(SiO2)等。

LED和激光器:CVD用于制造LED和激光器中的III-V族半导体材料,如氮化镓(GaN)和砷化镓(GaAs)。

光伏电池:在太阳能电池的制造中,CVD用于沉积薄膜,如硅薄膜和氧化锌(ZnO)等,提高光电转换效率。

耐磨涂层:CVD用于沉积金刚石、立方氮化硼(c-BN)等超硬涂层,提高工具、模具和机械零部件的耐磨性和使用寿命。

防腐蚀涂层:通过CVD可以沉积耐腐蚀涂层,如氮化钛(TiN)和碳化钛(TiC),用于保护金属表面免受腐蚀。

抗反射涂层:CVD用于制备抗反射涂层,减少光学元件表面的反射,提高光学性能。

滤光片和波导:在光学通信中,CVD用于制造滤光片和光波导等器件,提高信号传输效率。

生物相容性涂层:CVD技术用于在医疗器械和植入物表面沉积生物相容性涂层,如氮化钛和氧化锆(ZrO2),以提高生物相容性和耐用性。

微机电系统(MEMS):CVD用于制造MEMS器件中的结构材料和功能薄膜,如多晶硅和氮化硅。

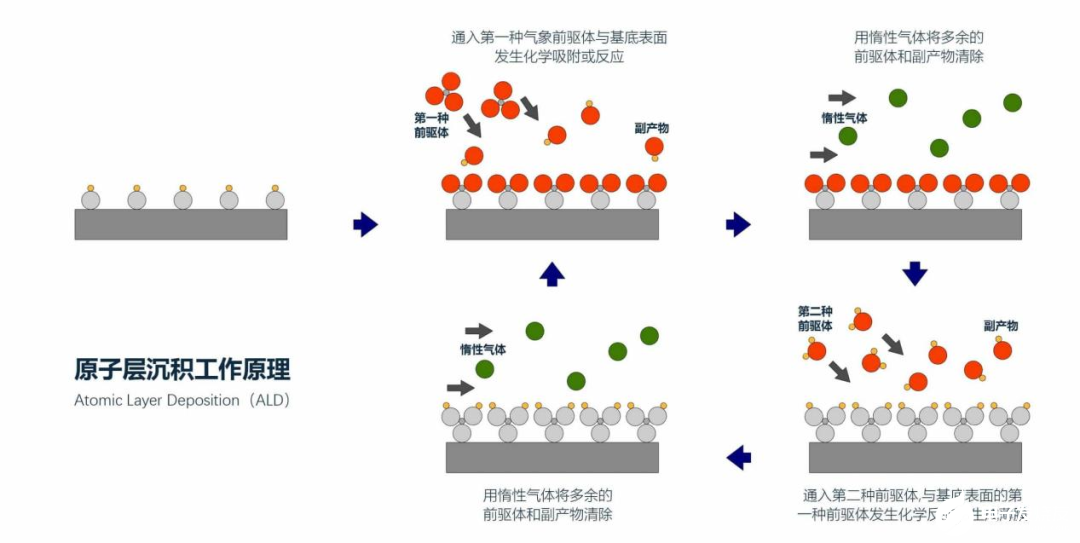

化学气相沉积(ALD)

原子层沉积技术(Atomic Layer Deposition,简称ALD)是一种将物质以单原子层形式逐层在基底表面形成薄膜的真空镀膜工艺。

早在1974年,芬兰材料物理学家Tuomo Suntola开发了这项技术,并获得百万欧元千禧技术奖。ALD技术最初用于平板电致发光显示器,但并未得到广泛应用。直到21世纪初,ALD技术开始被半导体行业采用,通过制造超薄高介质材料取代传统氧化硅,成功解决了场效应晶体管因线宽缩小而引起的漏电流难题,促使摩尔定律进一步向更小线宽发展。Tuomo Suntola博士曾表示,ALD可显著增加组件的集成密度。

ALD优点:成膜均匀性好、致密无孔洞、台阶覆盖特性好、可在低温进行(室温—400℃)、可简单精确控制薄膜厚度、广泛适用于不同形状的基底、无需控制反应物流量均匀性。

ALD缺点:成膜速度较慢。如用于生产纳米结构的绝缘体(Al2O3/TiO2)和薄膜电致发光显示器(TFEL)的硫化锌(ZnS)发光层。

相比传统的化学气相沉积CVD和物理气相沉积PVD,ALD的优势在于成膜具备优异的三维保形性、大面积成膜均匀性,以及精确的厚度控制等,适用于在复杂的形状表面和高深宽比结构中生长超薄薄膜。

目前随着45nm以下制程的产线数量增多,尤其是28nm及以下工艺的产线,对镀膜厚度和精度控制的要求更高,以及元器件逐步呈现高密度、高深宽比结构,薄膜沉积技术在整个半导体行业内占据愈发重要角色。

主要参考文章:

1.矢量科学丨PECVD/LPCVD/ALD设备的原理和应用,矢量科学_王雨,知乎。

2.LPCVD 与 PECVD 氮化硅波导,Austin_Zhu,知乎。

3.化学气相沉积(CVD)的分类、特点以及应用,HarBour Srmi。

4.百度百科。