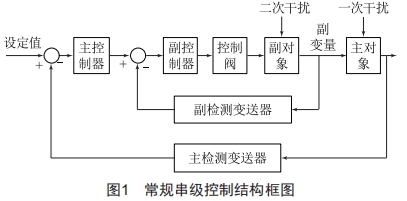

1研究现状

风力发电机组的总装普遍采用扭矩紧固法来预紧多种高强度螺栓,通常每颗螺栓在使用扭矩扳手预紧前都需要涂抹润滑剂来降低连接副的摩擦系数,这样不仅可以减少螺栓与各结合面之间的摩擦阻力,降低螺栓咬死发生率,同时可以取得较低又稳定的扭矩系数,进而使预紧力更容易、更稳定地传递到被固定的零件上,以产生更接近设计值的螺栓轴向力。

Croccolo等人

[1]

研究了螺纹表面的涂层以及润滑剂如何改变其摩擦属性及相互作用,发现了两者作用都很重要,而且不同的润滑位置,其效果也会有所差异。王常川等人

[2]

探讨了不同润滑剂及其组合对不同连接副的影响,发现当二硫化钼润滑剂和润滑油共同使用时,可以产生协同效应从而显著提升润滑效果,其中二硫化钼润滑剂更适用于配合精密、咬死率较高的连接副,如使用锁紧螺母等场景。综合预紧性能和经济性角度考虑,润滑油更适合于普通较小规格的连接副。尽管如此,关于不同润滑工况对较大规格高强度螺栓预紧力的影响,现有的扭矩系数测试研究还较为有限,故有必要模拟风电现场工况探索润滑剂量和润滑方式对螺栓预紧力的影响,在保证螺栓连接可靠性及装配效率的前提下找到润滑剂涂抹的合理用量及方式,从而验证一种可靠又高效的润滑工艺。

2基本原理

扭矩紧固法是一种利用扭矩与预紧力之间的线性关系在弹性范围内进行紧固控制的方法,它只对一个设定的紧固扭矩进行控制来拧紧螺栓,其拧紧的质量受到螺纹件摩擦系数的影响较大,导致只有大约10%的紧固扭矩真正作用于轴向预紧力,而其余部分主要用于克服螺纹摩擦和支承面摩擦。预紧力的离散程度会随着拧紧过程中摩擦等因素的控制程度而变化。通常,扭矩紧固法设计的预紧力不会超过螺栓屈服强度的70%,在载荷计算中,离散度的取值约为23%,这表明螺栓的稳定性和利用率均不高。

对于相同扭矩下施载的螺栓,螺栓的轴力与扭矩系数呈反比关系,故对预紧力的影响分析可以间接从螺栓扭矩系数的变化着手。从稳定性的角度来看,标准偏差比扭矩系数更重要,所以主要对比扭矩系数及其标准偏差、离散系数。

扭矩系数:

式中:K为扭矩系数;T为施加的扭矩;P为螺栓的轴向力;D为螺栓的螺纹规格。

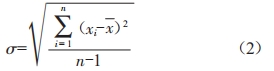

标准偏差:在概率统计中最常使用作为统计分 布程度上的测量依据。一个较小的标准差,代表这些数值较接近平均值。其公式为:

式中:σ为标准偏差;n为样本总数;xi代表每个数据点;x ̅

为平均值。

离散系数:离散系数又称变异系数或标准差率,是能直观衡量数据离散程度的统计指标。通常,离散系数越小,说明数据的离散程度越小。其公式为:

3 试验对比

3.1检测方案

测试设备为在校准有效期内的微机控制扭转试验机,其扭矩最大量程为2 000 N.m,试验机精度等级为0.5级,荷载精度± 1%。依据GB/T1231—2006《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》检验标准[3],螺栓扭矩系数检测步骤设计如下:

1)螺栓扭矩系数测试试验在恒定室温下进行;

2)清除螺纹表面不洁物,用通规、止规检测螺栓、螺母,确保连接副满足精度要求;

3)按照既定润滑方案对连接副进行处理;

4)为防止垫圈产生跟转现象,在垫圈下部增加砂纸;

5)测试时扭转试验机匀速加载至1 400 N·m;

6)对每组的各个测试数据取均值汇总后进行对比分析。

备注:考虑到在风电机组安装和运维阶段螺栓需要分多次预紧、重复安拆,为了更准确模拟现场工况,需对连接副进行多次安拆,并确保每次施载后冷却至室温再进行下一次施载。

3.2 数据统计

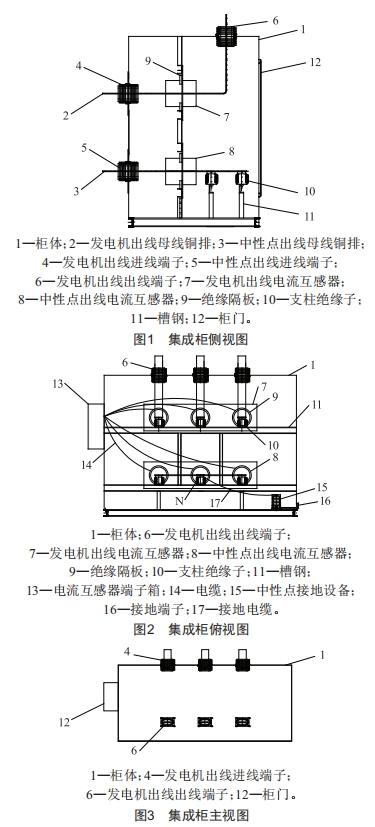

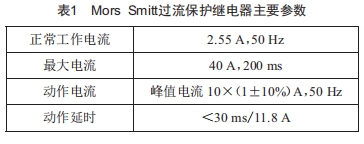

扭矩系数以8套连接副的算数平均值为测试结果,根据公式(2)(3)计算出相应数据,归纳整理后得 到表1。

其中序1润滑工况的“正常涂抹”方式为螺栓螺

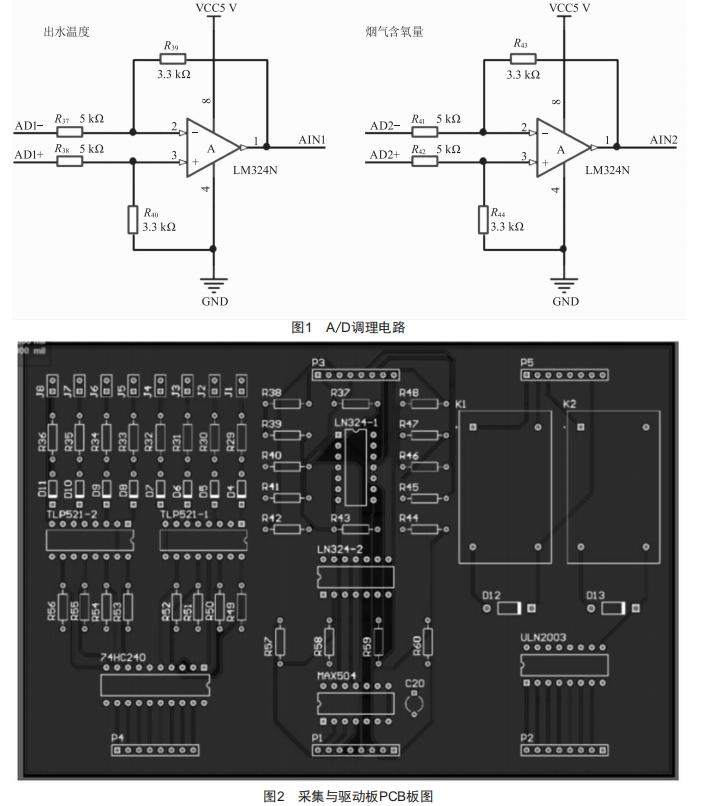

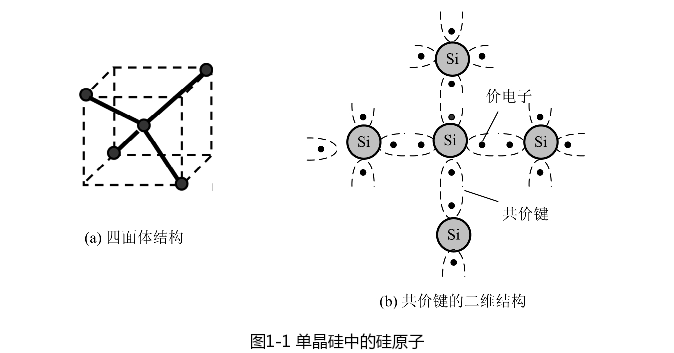

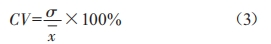

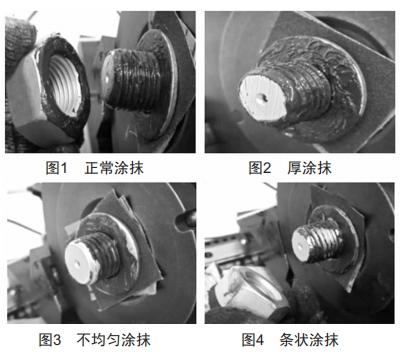

纹、垫片(与螺母接触面)、螺母(与垫片接触面)全部均匀覆盖(图1);序8润滑工况的“厚涂抹”为螺栓螺纹涂抹到堆积或流淌(图2);序9润滑工况的“不均匀涂抹”为螺栓螺纹随机漏涂 (图3);序11润滑工况的螺纹“条状涂抹”为在螺栓螺纹上均布涂抹四条润滑剂(图4)。序17润滑工况中的晾干时长为1h,自然风干。

3.3差异对比分析

从表1可知,螺栓、垫片和螺母均正常均匀涂抹润滑剂的螺栓扭矩系数平均值为0.1578,离散系数为3.929 0%,将作为后续结果对比的基准数据。当螺栓没有润滑剂时,扭矩系数平均值达到最大值0.277 7,离散系数为5.4375%,无润滑与全润滑的扭矩系数差异较大,约为全润滑的1.7倍,且离散系数较大。半润滑(序3)的螺栓扭矩系数较正常涂抹有轻微上升,约1.5%,但其在标准偏差和离散系数上有15%的下降;螺栓经多次重复使用(排除温升影响),扭矩系数会逐渐减小,在重复使用3~4次后,扭矩系数逐步下降至某一数值保持稳定。

分别对连接副润滑的位置、厚薄和在复杂工况下正常润滑等方面的各项数据进行对比,对比结论如下:

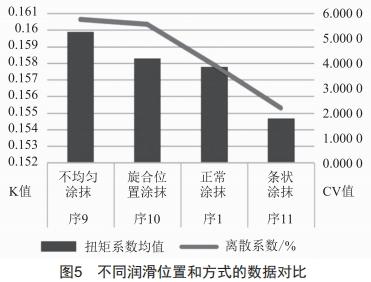

1)针对螺栓螺纹不同润滑位置、润滑方式对螺栓扭矩系数的影响,对比螺纹不均匀涂抹(序9)、螺纹仅旋合位置涂抹(序10)、正常涂抹(序1)以及螺纹条状涂抹(序11)测试数据,结果显示:这四种润滑工况扭矩系数、离散系数数值逐步下降,其中条状涂抹测试数据最优,如图5所示;螺纹仅旋合位置涂抹或不均匀涂抹会导致螺栓的扭矩系数、离散系数增大。螺纹不均匀涂抹(序9)、螺纹仅旋合位置涂抹(序10)的标准偏差在国家规定值0.01附近,且离散系数处于较高值。

2)针对润滑剂量对螺栓扭矩系数的影响,对比序5~序8四种润滑工况下的测试数据,结果显示:薄涂抹的螺栓扭矩系数有变小趋势,但离散系数会变大;厚涂抹的离散系数虽然会变小,但扭矩系数会上升。以上数值变化均在正常范围内。

3)针对复杂现场润滑工况,对比序12~序20九种润滑工况下的测试数据,结果显示,在螺栓螺纹表面有油污、灰尘、水、锈迹时扭紧,螺栓的扭矩系数和离散系数均较正常涂抹时变大。其中,螺栓螺纹表面有水和锈迹对螺栓的离散度影响显著;轴承润滑脂和油污对螺栓的影响较小;螺栓螺纹表面有灰尘时,螺栓扭矩系数和离散系数虽然在正常范围内,但属于正常高值。

4结论与启示

因拧紧工具价格便宜,操作方便快捷,螺栓的紧固一直以来普遍采用扭矩紧固法,但是目前行业标准在紧固润滑方面的工艺要求和规定不够详细,实际作业时,容易出现涂抹样式不一的情况,进而导致螺栓扭矩系数不同,可能存在相同预紧扭矩下,螺栓实际轴力分散性较大、连接不稳定、不可靠等风险。

本文对M30高强度螺栓在多种润滑工况下的实测数据进行量化对比,得到不同润滑工况下螺栓扭矩系数及其离散变化的规律和结论:

1)螺栓无润滑或打湿时涂抹润滑剂,对扭矩系数影响非常显著;螺栓打湿后即使短时晾干、生锈后除锈对扭矩系数的离散系数仍然影响显著。因此,对于采用扭矩法安装的螺栓,应做好螺栓的防潮、防水和防锈。

2)仅螺栓螺纹均匀涂抹润滑剂(半润滑)的各项数据大幅优于无润滑,接近正常润滑,虽扭矩系数比正常润滑略微增大,但是在稳定性方面有提升。

3)螺纹不均匀涂抹、仅旋合位置涂抹、螺纹有灰尘时涂抹润滑剂对螺栓扭矩系数的离散系数影响较大。

4)螺纹条状涂抹的各方面数据较好,但条状涂抹在实际作业时难以按规定保证涂抹条数及长度,易造成不均匀涂抹或仅旋合位置涂抹,导致扭矩系数及其标准偏差均较正常值偏大,故较大规格螺栓润滑时不推荐使用条状涂抹。

5)螺栓有油污、轴承润滑脂或螺栓轻度碰伤修复后正常润滑,对螺栓扭矩系数影响微弱,可不进行干预。

6)连接副润滑剂涂抹的厚薄差异对螺栓扭矩系数影响很小,但不均匀涂抹会使螺栓扭矩系数的离散系数增大。

因此,对于分散度要求严格的场景,为兼顾螺栓的紧固质量和涂抹标准化,推荐采用全润滑的方式“正常涂抹”,即用干净的硬毛油漆刷将润滑剂薄而均匀地涂覆在干净连接副表面规定位置,用量以覆盖螺栓表面为宜,既不能少到露出螺栓金属表面,也不能多到在螺栓金属表面堆积、流淌。对于普通螺栓的安装场景,可兼顾装配工艺和安装效率需求,考虑选择半润滑(仅螺栓螺纹部分润滑)或条状涂抹的润滑工艺。

[参考文献]

[1]CROCCOLO D,DE AGOSTINIS M,FINI S,et al.Tribolog- ical properties of bolts depending on different screw coatings and lubrications :An experimental study [J].Tribology International,2017,107: 199-205.

[2]王常川,杜利清,金文伟,等.螺纹润滑对螺纹副扭矩系数的影响及拧紧工艺探讨[J].内燃机与配件,2018 (8):50-52.

[3]钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件:GB/T 1231—2006[S].

2024年第12期第11篇