实验名称:可变形机翼缩比模主型动变形实验验证

研究方向:介绍了可用于低速风洞实验要求的可变形缩比模型的设计方案,以及粘接MFC致动器之后,可变形机翼缩比模型在1500V电压驱动下的主动变形仿真计算结果,本章将针对仿真结果,把理论运用于实践,在地面实验中加载不同大小的电压,考察缩比模型主动变形的情况,作为模拟仿真的验证,证明仿真计算方法的可行性和可信性。同时在风洞实验中探索MFC致动器在风力载荷情况下的驱动性能。

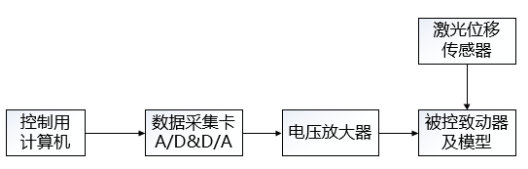

测试设备:电压放大器、MFC致动器、激光位移传感器、数据采集卡、计算机等。

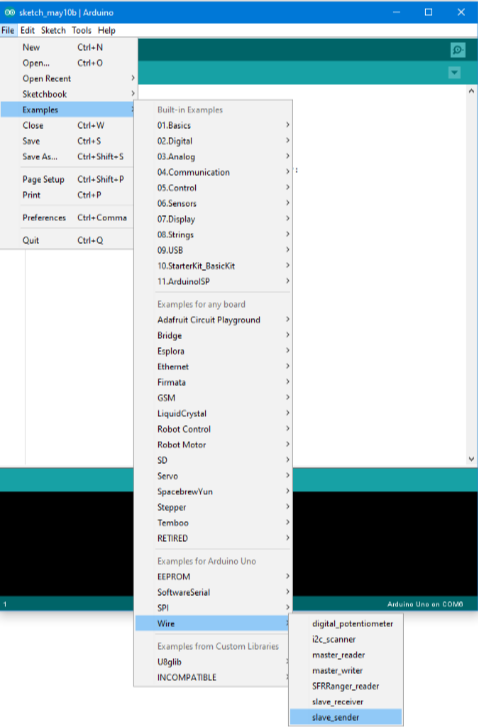

图1:地面实验系统结构框图

实验过程:

为了验证缩比模型的主动变形仿真结果,本文将设计机翼缩比模型主动变形的地面实验。地面实验的系统包括软件系统的设计和硬件系统的设计。

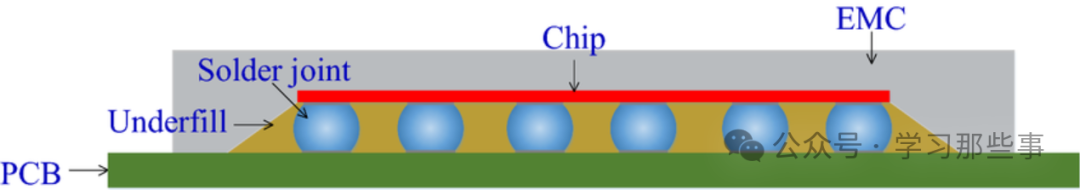

地面实验的硬件包括:粘接有45°极化方向MFC致动器的可变形机翼缩比模型(包括树脂基复合材料制作的蒙皮)、电压放大器/驱动器、控制用计算机、测量缩比模型翼尖变形量的激光位移传感器、多功能数据采集卡等。在缩比模型地面实验中,缩比模型通过菱形支撑架固定在实验平台上,电压控制程序是基于软件开发平台LabVIEW实现的。在LabVIEW软件上编写好输出电压的数字控制信号后,通过USB数据采集卡转换为输出电压的模拟控制信号(即D/A转换),将输出的电压值传达给电压放大器/驱动器,放大器将电压放大200倍后施加到压电纤维复合材料MFC致动器上。当致动器被施加电压以后,在电场作用下产生形变,变形通过MFC致动器与蒙皮的粘接层传递到复合材料蒙皮上,驱使缩比模型机翼产生变形。然后通过激光位移传感器记录缩比模型在其Z方向上的变形量。然后通过相应的计算,得到扭转的角度。

实验结果:

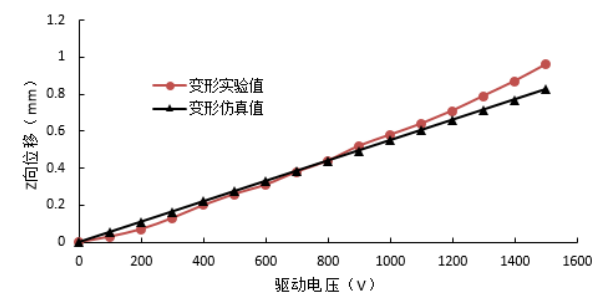

实验过程中选择缩比模型翼尖的前缘端点和后缘端点作为位移测量点,测量该两点在压电纤维致动器驱动下的Z向位移,从而得到缩比模型在主动变形时的扭转角度。实验加载电压方式为手动加载,采用阶梯式电压加载方式,从0至1500V,每次增加100V,分别测量Z向位移值,加载后5秒读取数据,并采用多次测量取平均值的方法。图2描述了实验测得的位移值和引入修正系数后的热比拟法分析的缩比模型在致动器驱动下的Z向位移值的对比情况。

图2:三组MFC同时施加电压时,主动变形仿真结果与实际变形的对比

从图中可以看出,实验测量的变形位移值与仿真分析值吻合较好。因此引入修正系数后的热比拟法适用于压电致动器驱动机翼主动变形结构的静态位移分析。不过在1300V之后的实验变形位移略大于仿真计算值,可能的原因是由于MFC所承受的电压载荷趋近于其临界值时,与小电压相比,电场极化程度比电压的倍数更强更显著,因此驱动效果也要强于电压的倍数关系。

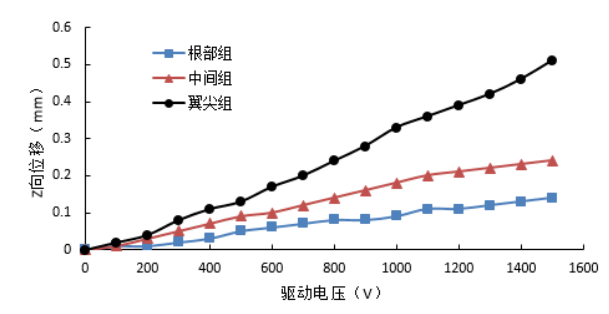

图3:MFC致动器位置与模型翼尖后缘主动变形的关系

图3描述了压电纤维致动器的位置与主动变形大小的关系。可以看出,受到机身为固定端并且使用金属制造,刚度较大的影响,MFC致动器粘接位置离根部位置越远,其产生的主动变形越大。这一点与模拟仿真的结果是相同的。

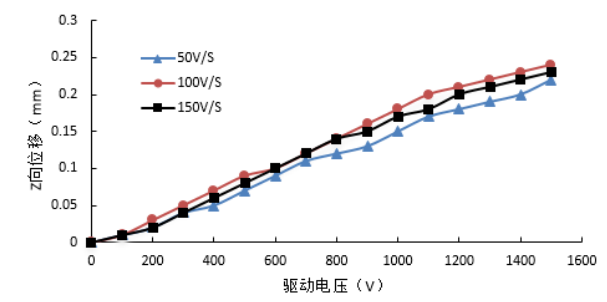

图4:电压加载速度与模型翼尖后缘主动变形的关系(以中间组为例)

在实验中电压的加载方式为呈线性增长直到所需电压值然后稳定不变,图4描述了在分别使用50V/S,100V/S,150V/S的增长速度施加线性电压,得到电压加载速度与机翼主动变形大小的关系。从图中可以看出,加载的速度与变形的大小关系不大,三种加载速度下的缩比模型变形偏差很小。因此在实际工程应用中,可以根据其他因素或实际需要,选择理想的加载速度。

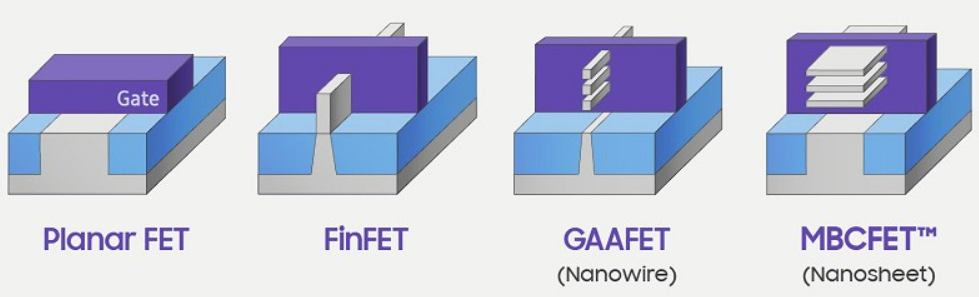

电压放大器推荐:ATA-2161

图:ATA-2161高压放大器指标参数

本资料由Aigtek安泰电子整理发布,更多案例及产品详情请持续关注我们。西安安泰电子Aigtek已经成为在业界拥有广泛产品线,且具有相当规模的仪器设备供应商,样机都支持免费试用。