0引言

随着焊接工艺从无铅向有铅转换,焊接的温度相应提高了约30℃,并且随着组装密度的提高,不少组件的装联工艺采用回流+波峰焊接的工艺,对于印制电路板(PCB)而言,必须具有更优异的耐热性能,才能承受更高的温度及反复的受热,否则可能出现鼓包分层的现象。无铅转换以来,鼓包分层已经成为组装工艺的一个典型的失效模式

[1]

。PCB鼓包分层会使得内部的电绝缘性能降低发生漏电击穿,或者造成导线或者通孔断裂,最终导致电子产品的功能失效。

1实例分析

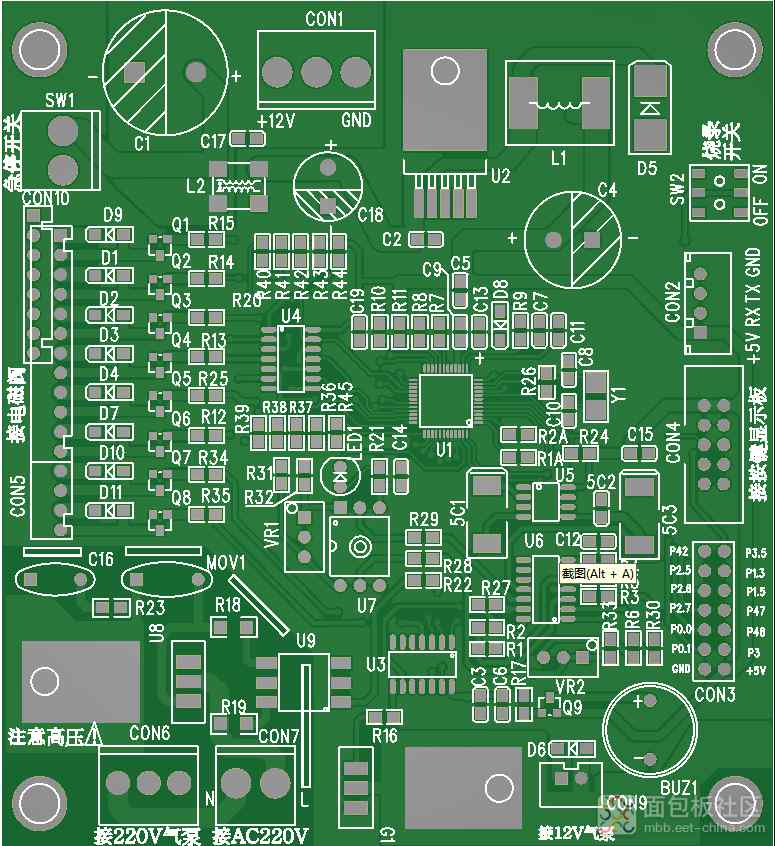

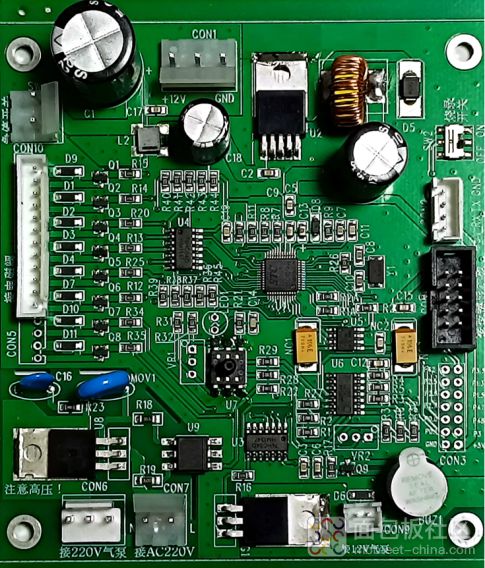

在一类产品电装完成后发现,印制板通孔器件周 边印制板出现鼓包,如图1所示,根据IPC—A—610—CN《电子组件的可接受性》关于印制电路板起泡缺陷的判定及可接受标准

[2]

如图2所示,标准要求,起泡/分层使导电图形间距减少至最小电气间隙,该缺陷起泡面积较大,起泡范围已经超过最小电气间隙,因此判定该印制板报废。

2技术分析与定位

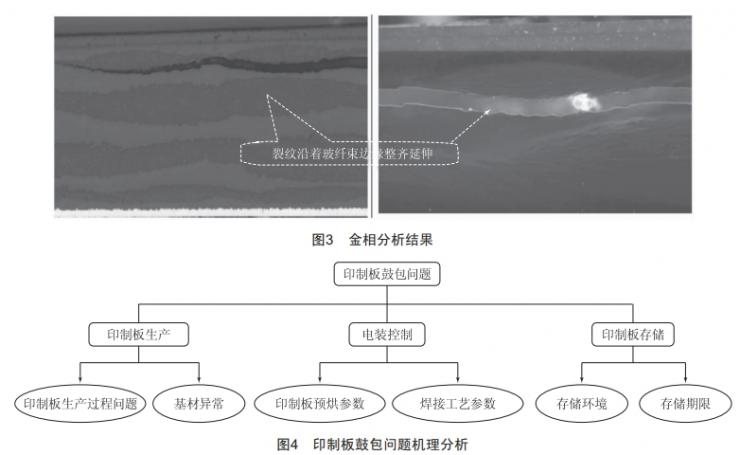

对鼓包的印制板开展金相分析,如图3所示,从印制板鼓包形貌及切片分析

[3]

来看,判断该缺陷为起泡。根据问题现象,对印制板鼓包原因进行分析,如图4所示。

2.1印制板生产

2.1.1 印制板生产过程问题

印制板生产过程问题主要包括层压、热风整平等问题。层压工序和热风整平工艺参数均满足工艺要求,排除了热风整平造成的印制板鼓包,同时经复查同批次交付印制板,印制板生产过程稳定,未见异常。

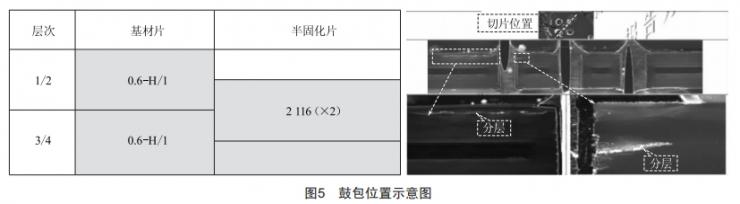

经对印制板进行金相分析及剖切,如图5所示,发现鼓包分层位置位于3/4之间的基材区域,而非基材与半固化片结合处,可以排除印制板生产过程问题。

2.1.2基材异常

对问题批次基材情况进行清查,对使用相同基材的产品进行清查,对叠层结构与鼓包印制板基材一致的产品进行复查,除两块印制板鼓包外,其余印制板均未见异常,可以排除基材异常问题。

2.2电装控制过程

与印制板可能产生鼓包相关的工序包括:接收配套、清洗、焊前预烘、波峰焊接、手工焊接、检验等环节。各工艺参数如下:

1)裸板清洗工艺要求:异丙醇浸泡5 min,查询生产过程记录,清洗参数满足要求。

2)裸板烘烤工艺要求:120℃ ,4 h,查询加工卡记录,满足烘烤工艺参数要求。

3)波峰焊接工艺要求:查询产品当日波峰焊机操作记录,发现预热区温度与规范要求不一致,预热温度相比工艺规程规范要求下降了2个百分点,预热区温度不够可能会对印制板去潮造成影响,因此不可排除电装控制问题,后续将开展工艺试验进行验证。

2.3 印制板存储问题

2.3.1存储环境

印制板单块抽真空后,放置在存储车间统一管理,环境要求为:存放环境温度10~30℃、湿度30RH%~70RH%,且按照要求进行温湿度记录,符合要求,可以排除此问题。

2.3.2存储期限

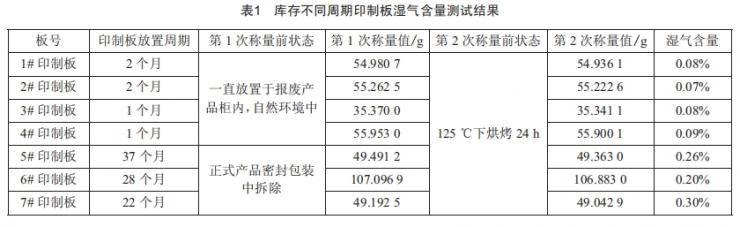

按照相关标准要求,印制板存储周期为一年,一年后需要进行烘烤处理,烘板要求为105~125℃ ,4~6 h,一般情况下,高温焊接的最高温度为260℃ ,最大湿气含量为0.1%,而鼓包印制板存储超过两年,因此开展了存储期限与湿气含量的相关测试,如表1所示,从表1中可以看出,当印制板存储期限超过一年后,树脂中水分会超标,焊前预烘未有效将湿气烘除

[4]

。

3 改进措施及方案

针对印制板鼓包问题进行技术分析与定位,初步怀疑印制板鼓包问题是由于实际焊接预热温度不够和印制板存储时间超过一年后,湿气含量超标,因此开展两项工艺试验,确定印制板鼓包问题发生的机理并针对原因进行措施改进。

3.1 预热温度不足工艺试验

3.1.1工艺要求

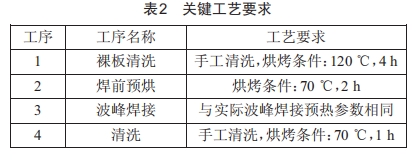

对试验基板在制作过程中的关键工艺要求如表2所示。

3.1.2样件制作

试验样件的制备从人、机、料、法、环、测等六个方面与产品生产过程保持一致,每道工序完成后,分别对试验印制板进行目检。

3.1.3判定准则

每道工序完成后应按照要求进行检验,要求:

1)目视印制板上的覆盖层、涂层要求,标识字符、图号、板号等应可识别,丝印的阻焊、字符标识不应遮盖焊盘;

2)目视印制板表面无划伤、凹坑、压痕,不应使导体外漏,基材损伤导致桥接导线或者损伤玻璃纤维;

3)印制板无弯曲、扭曲、焊盘起翘现象;

4)印制板无烫伤、起泡、分层、边缘缺口或者微裂纹;

5)印制板面无划伤、磕碰等。

3.1.4试验结果

每道工序完成后,分别对试验印制板进行目检发现,经检验,试验基板焊点周围印制板外观均满足要求,印制板无气泡、分层等现象,同时,观察整个基板表面,也均无起泡现象,如图6所示,因此可以判定印制板鼓包并非波峰焊接预热温度不足导致。

3.2 湿气含量工艺试验

对同批次印制板不同存储周期下吸潮情况开展测试,如表3所示,发现超过两年的印制板,湿气含量已经超过0.2%。而按照IPC—A—610—CN相关要求:一般情况下,高温焊接的最高温度为260℃,最大湿气含量为0.1%。

因此,开展增加印制板烘烤时间来降低印制板湿气含量的工艺试验,按照改进的预烘参数:温度(120±5)℃,烘板5 h,从表3中可以看出,对于存储期限超过一年的印制板,烘烤时间5 h,可有效烘除绝大部分湿气,湿气含量均不大于0.1%,满足标准要求,

可以有效避免焊接过程中印制板的白斑、鼓包、分层现象。

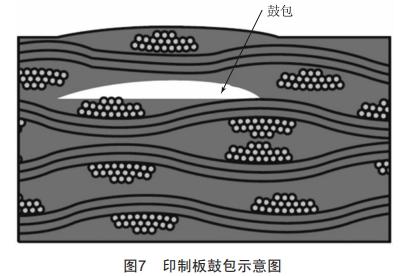

3.3试验验证结果及分析结论

印制板存放时间超过两年,湿气含量超标,在热应力冲击下,印制板在受潮区域出现气化,导致短时间内气体出现较大的膨胀,其膨胀的程度远大于印制板基材膨胀,且其产生的内应力远大于基材之间的结合力,进而导致印制板沿着玻璃纤维与树脂之间或铜皮与树脂之间出现分层、鼓包现象,如图7所示。因此,通过改善预烘参数,温度(120±5)℃,烘板5 h,烘板后可有效烘除绝大部分湿气,湿气含量均不大于0.1%,满足标准要求,可以有效避免焊接过程中印制板的白斑、鼓包、分层现象,该措施在后续多批次长时间验证后,将该措施落实至实际的产品组装过程中。

4结论

本文针对一类产品印制电路板鼓包故障进行实例分析,经过技术分析与理论探讨,确定了印制板鼓包问题的原因,研究出了行之有效的改进措施,通过试验验证,确定取得了明显的改进效果,并落实到具体的生产中,极大地提高了产品的可靠性,具有实际的指导意义和经济效益。

[参考文献]

[1]王人伟.PCB层压白斑分层缺陷分析[J].知识经济,2013(6):73.

[2] 电子组件的可接受性:IPC-A-610-CN[Z].

[3]贾成芬.多层印制板焊接后出现白斑原因浅析[J].硅谷,2012(7):77-78.

[4]苟辉,马亚伟,李冬,等.印制板白斑分析及改善[J].信息通信,2019(11):277-278.

2024年第15期第20篇