0引言

为实现燃煤电站和港口输送系统绿色、高清洁化输送目标,同时避免外部环境对输送机的影响,工程现场输送机设备通常在其外侧安装防护罩,一方面可以减少煤尘外扬,另一方面保证了设备不受风雨环境的影响。

拱形煤棚作为一种防护结构,其结构与输送机拱形封闭防护罩类似。吴碧野等

[1]

通过多种结构方案的比较,得出适宜的干煤棚结构形式。刘春等

[2]

则设计了三种燃煤电站封闭防护罩结构并成功应用于工程现场。张中盘等

[3]

设计了一种紧身封闭式防护罩,通过风洞试验所得数据开展了在平均风载荷作用下的静力学分析,并进行了结构优化。

输送机拱形封闭防护罩多从防止煤炭粉尘排放污染以及雨雪天气影响的角度进行设计。为确保结构不被风载荷破坏,孙一飞等

[4]

研究了封闭形式对煤棚表面风载荷的影响,为结构抗风性能设计提供了参考。为满足输煤电站和码头的绿色发展,设计一种符合工程实际的拱形防护罩,并研究其在极值风载荷作用下的抗风强度具有重要的现实意义。

1输送机拱形封闭防护罩结构设计

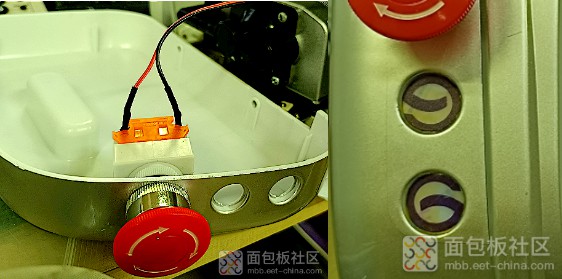

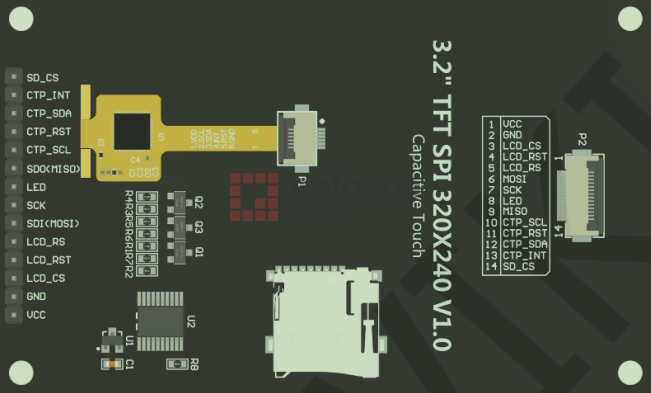

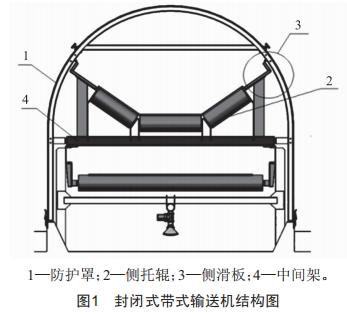

本文所述封闭式输送机的结构特点是将传统输送机托辊组中两侧的托辊改为短小的侧托辊,与高分子材料侧滑板配合,侧滑板除对两侧胶带起到支撑作用外,摩擦方式也由滚动摩擦变为滑动摩擦,在胶带自身的重力作用下,能够和侧滑板之间形成良好的密封效果,配合紧身封闭护罩,使胶带的运输段在一个密闭的环境中运行。同时加装防护罩,使带式输送机从尾部改向滚筒到头部驱动滚筒的承载段形成一个完整的密闭结构,从而实现封闭、清洁化输送。封闭式带式输送机结构图如图1所示

[3]

拱形封闭防护罩结构图如图2所示。

拱形封闭防护罩对输送机起到防护作用,防护罩采用分段组合式结构,连接固定结构均可实现快速拆装,方便维护检修。拱形封闭防护罩安装在1.6 m带宽常规带式输送机外,整体高度不高于2.3 m;输送机两侧预设有20 cm高的混凝土挡水沿,挡水沿上方设有预埋铁(用于封闭护罩的安装附件固定)。拱形封闭防护罩的支撑结构为独立的门型支架,并按照1.2 m间隔布置,门架之间有加强横梁连接,提高整体强度;防护罩内消防管道、抑尘水管道及感温电缆可借助该横撑进行安装,门型支架固定于挡水沿上。门型支架具有抗腐蚀能力,采用冷喷锌防腐工艺,能够延长设备的整体使用寿命,门架骨架材料为40 mm×80 mm×3 mm矩形钢管,加强横梁连接采用40 mm×40 mm×3 mm矩形钢管。

2拱形封闭防护罩极值风载荷分析

为验证输送机拱形封闭防护罩结构抗风强度,首先通过MATLAB对防护罩所受风载荷进行拟合计算,将各测量点的平均压力数据拟合为风压分布函数。

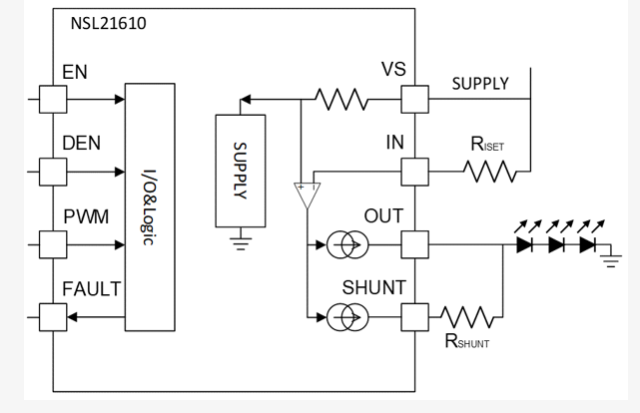

采用二阶傅里叶进行拟合的风载荷函数如式(1)所示。经验证,二阶拟合函数的曲线分布与实际工况相符合,故可以结合该函数进行后续极值风载荷的计算。

其中,a

0

=883.9,a

1

=1772,b

1

=222.3,a

2

=-35.67,b

2

=1 085,w=1.821。

3上护罩在极值风载荷下的强度分析

为提高计算效率和精度,简化了带式输送机的拱形封闭防护罩结构模型,忽略了对整体强度分析影响很小的零件、细小的圆弧和倒角。将输送机拱形封闭防护罩底部与预埋钢板焊接部位、中间架与加强筋连接处设置为6个自由度的固定约束。在上护罩区域施加极值风载荷,根据计算所得数据,结构不同区域所受极值风压不同,上护罩部分区域承受绝对值为4 700 Pa的极值风载荷,故将该极值载荷加载到该区域进行强度分析。

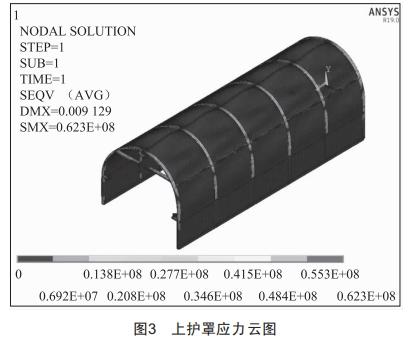

当极值风载荷作用于拱形封闭防护罩时,上护罩区域主要承受负压作用。由于负压的ANSYSAPDL 定义是从外向内,因此,带式输送机的拱形封闭防护罩在ANSYSAPDL中应施加+4700Pa的极值风载荷。应力分析结果如图3所示,此时封闭式门架与上护罩的接触区域容易发生应力集中,最大Von—Mises 位于封闭式门架的转角位置,为62.3MPa,这符合Q235B碳钢材料的强度要求。

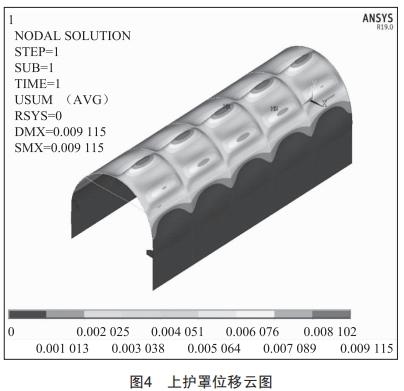

图4显示了位移变形情况,护罩中间区域及迎风面区域的变形较为明显,最大位移变形位于上护罩的顶部,为9.115 mm,变形量较小。

4侧护罩在极值风载荷下的强度分析

在侧护罩区域施加极值风载荷,根据计算可知,侧护罩区域所承受的极值风压与上护罩区域不同,其最大风载荷绝对值为2 910 pa,故对侧护罩局部区域施加-2 910 pa极值载荷进行强度分析。

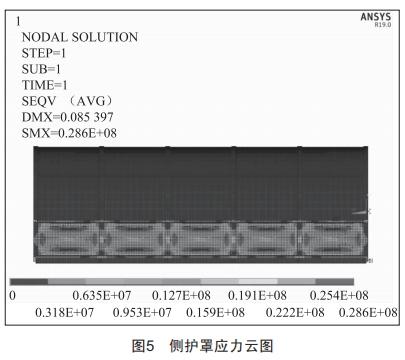

对于侧护罩极值风载荷工况,与上护罩区域不同的是所受极值风载荷大小不同,方向也不同,当极值风载荷作用于拱形封闭防护罩时,侧护罩区域主要承受正压力作用。由于正压力在ANSYS APDL中的方向定义是从内向外,因此,ANSYS APDL载荷添加操作过程中需对侧护罩的迎风面施加-2 910 pa的极值风载荷,如图5所示,侧护罩与横梁连接位置较易产 生应力集中,最大应力在横梁的下侧区域,为28.6Mpa。

位移变形如图6所示,最大位移变形区域在每节侧护罩的中间位置,由于防护罩材料刚度较小,故其 变形偏大,高达85.393 mm。

5拱形封闭防护罩结构改进

根据对拱形封闭防护罩的静力学分析,发现在极值风载荷作用下主体结构侧护罩变形较大,需进一步优化,避免此处因变形过大造成不良后果。为此,在拱形封闭防护罩底部固定角钢上方增设支撑横梁,如图7所示,并对结构重新进行了分析。

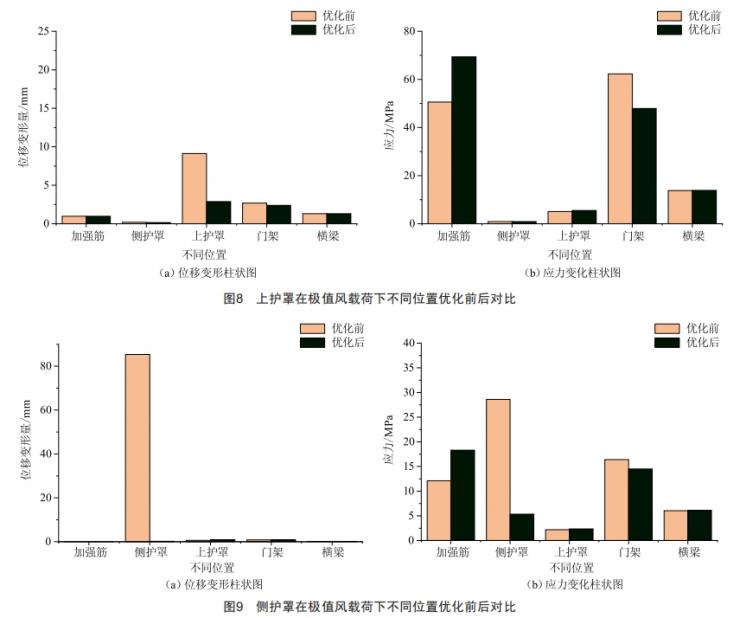

上护罩在极值风载荷下不同位置优化前后对比如图8所示,在极值风载荷工况下上护罩连接零件的应力降幅为23%,改进后的结构符合材料强度要求。

侧护罩在极值风载荷下不同位置优化前后对比如图9所示,优化后的最大变形量明显减小,其中侧护罩变形量降幅比例最大,达到98%,其他位置与优化前情况基本一致。相对于位移变形量,应力变化幅度较小,侧护罩连接零件的应力降幅约为36%,加强筋处应力明显增加,门架区域应力有所降低,其他位置基本未发生变化。

总体而言,优化后主要变形区域在上护罩区域。另外,虽然门架应力较优化前有所降低,但应力主要集中区域未发生变化,整体结构符合各项性能要求。

6结论

拱形封闭防护罩作为带式输送机的防护装置,旨在减少煤尘造成的环境污染,消除外界环境(雨水、台风等气候条件)对带式输送机造成的潜在风险和危害。本文通过Solidworks建立输送机拱形封闭防护罩简化模型,分析了其在极值风载荷作用下的静力学特性,以验证结构可行性,并对输送机拱形封闭防护罩结构进行优化,得到如下结论及建议:

1)在极值风载荷工况下,优化效果显著,优化后的最大变形量明显减小,其中侧护罩变形量在极值风载荷工况下降幅比例最大,达到98%;相对于位移变形量,优化前后应力变化幅度较小,且应力集中位置没有显著改变,但加强筋的应力集中程度有所增加。

2)门架与加强筋是受风载荷影响最大的区域,容易产生应力集中。优化后,主体结构受风载荷影响减弱,各项指标均满足设计要求,并成功应用于工程现场。

[参考文献]

[1]吴碧野,武岳,戴君武,等.超大跨度干煤棚结构选型研究[J].建筑结构,2021(增刊1):562一568.

[2]刘春,史震,万书亭.带式输送机封闭罩结构设计与应用[J].机电信息,2023(8):38一41.

[3]张中盘,时瑛,李宁钢,等.带式输送机紧身封闭防护罩的研究与设计[J].机械工程师,2022(11):152一155.

[4]孙一飞,张磊杰,刘庆宽,等.封闭形式对大跨度煤棚风荷载影响研究[J].工程力学,2019(增刊1):234一239.

2024年第15期第14篇