十年前,“充电五分钟,通话两小时”

这句广告语风靡全国

标志着智能手机快充时代来临

如今,快充早已不再是手机的专利

电动汽车也正在迎来属于它的“超级快充时代”

消费者追求快速充电,而且越快越好。为此,OEM(整车制造商)愈发关注800V汽车架构,基础设施提供商也在升级其充电网络以支持该架构。

然而,进阶至800V并非易事。它要求车企在克服一系列技术挑战的同时,还要确保车辆的安全性、可靠性和成本效益。接下来,让我们一起看看这场升级的背后,所面临的一系列技术挑战。

物理挑战:电流与电压的抉择

要对电动汽车进行更快速地充电,只有两种方法:要么增加电流,要么提高电压。

增加电流:汽车中传输电流的所有线缆和连接器都必须增大尺寸,以便降低电阻。由于热损耗与电流的平方成正比,因此先进的冷却技术也必须加以实施。增大零部件尺寸也会增加重量,进而影响汽车续航里程,并且所有这些因素都会增加材料成本。

提高电压:可以在保持相同功率的前提下降低所需电流,从而实现截然相反的效果,使所有传输电流的部件变得更小、更轻,包括汽车充电所用的线缆、连接器、电机和充电枪。此外,它还能降低热损耗,从而简化热控系统,并缩小冷却泵、冷却压缩机和散热器的尺寸。

不难看出,提高电压的方法对于提高电池充放电功率而言更具成本效益。而在某种程度上,提高电压确实是唯一的选择,因为充电插座的针脚尺寸是固定的,无法加大尺寸来适应更高的电流。

现如今,400V架构是标准配置。对于提供约350A电流的150kW快速充电站,理论上,可以在不到30分钟的时间内将60kWh电动汽车电池的荷电状态从20%提高到80%。因此,将充电时间缩短至15分钟或更短的最直接方法,是将电压加倍至800V,同时保持相同的电流水平,这样总功率便能达到300kW。

设计差异:系统设计深度变革

其实800V电池很少在精确的800V电压下工作,它的工作电压范围在440V至900V之间,这一区间由电池中电芯的数量和类型以及串联数量决定。任一特定时点的电池电压取决于电池的荷电状态:电量越充沛,电压越高。

因此,800V架构的升级也涉及到了整个系统设计的深度变革。

充电线束和动力总成:必须精心设计,以应对高达800V的电压。这意味着,导体之间的距离必须更大,包括爬电距离和电气间隙,从而防止电弧放电。此外,绝缘层必须更厚,不过这些重量和成本远低于其所保护的铜材。

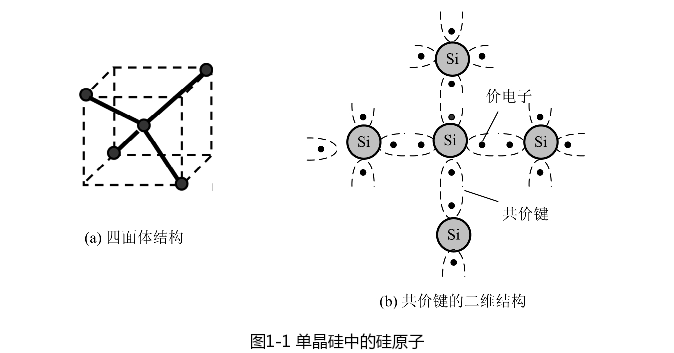

用于电池功率传输的电力电子系统:在400V电压下,硅功率器件可用于电子设备,但高于400V时,其工作效率开始降低。在800V应用中,为了最大程度的降低损耗,必须使用更昂贵的碳化硅(SiC)。

车载充电器:必须设计成能够将低至110V的交流输入,升压至与800V电池相匹配的电压。同样,当只有400V直流快速充电系统时,需要使用一个直流-直流转换器将输入电压升压至与800V电池相匹配的电压。

电力电子器件:必须与电池管理软件通信紧密协作,确定所需的电压设定点和当前的充放电容量,然后利用纳秒级控制技术实时转换电源输入,进而适应电池的宽电压范围,确保即使在面对高达1000V的电压瞬态下,也能安全高效地进行功率转换。

对架构设计进行上述变更后,OEM能在有效管理系统成本的同时,将其车辆的充电速率轻松翻倍。此外,汽车电池也将在800V电压下连续提供高功率,使车辆在连续进行多次高速加速时更加轻松自如。

安波福提供适用于800V应用的优化解决方案,能帮助OEM更好地实现这一目标。凭借在电池管理软件、电力电子系统、高压连接系统和高压汇流排技术等领域的专业知识,我们可提供业内领先的电子电气架构,并覆盖各种电压等级,从而推动电动汽车行业的进一步发展。

800V汽车架构不只是技术层面的升级,更象征着对电动汽车未来潜力的深度挖掘。随着该架构的普及,我们不仅看到了充电时间从半小时锐减至一刻钟的可能,更预见了一个续航无忧、性能卓越的电动出行时代。而安波福作为这一领域的领军者,正以前沿技术和创新解决方案,引领汽车行业向前迈进,加速实现这一美好愿景。