0引言

电动阀状态监测的目的是判断设备运行的状态是否正常,但监测系统的诊断功能十分有限,只能对设备性能正常与否作出判断,只可以为进一步的故障诊断提供必要的数据和信息

[1]

。电动阀故障诊断的目的是判断设备在运行过程中隐含的故障,并评估设备的当前性能状态,跟踪其劣化趋势并作出预报。一般情况下,故障诊断不要求设备连续运行,诊断通常是在离线状态下进行的。

1电动阀概况、结构及运行原理

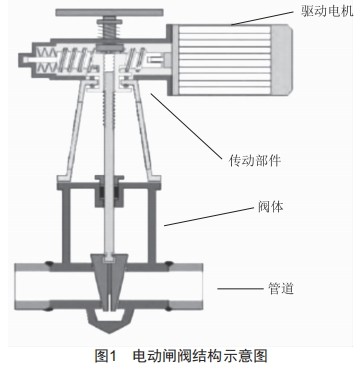

电动阀门通过电动执行机构来驱动阀门从而实现阀门的开关动作,电动阀门主要由驱动电机、传动部件及阀体等组成。电动闸阀由于尺寸相对较小,制造工艺要求和设备造价相对较低,在核电站大口径管道中使用较为普遍

[2]

。本文以常见的电动闸阀为例,对电动阀门故障特征和检测方法进行研究。

如图1所示,典型电动闸阀主要由顶部驱动电机产生旋转作用力,依靠阀体内的阀杆螺母传动,将旋转动作转换为阀杆的上下直线运动。电动闸阀使用一个闸门似的阀瓣或闸板去隔断流体,阀杆带动闸板上下移动,使闸板离开或嵌入阀座,从而实现对流体通道的开启和闸断。

1.1电动闸阀关行程动作流程

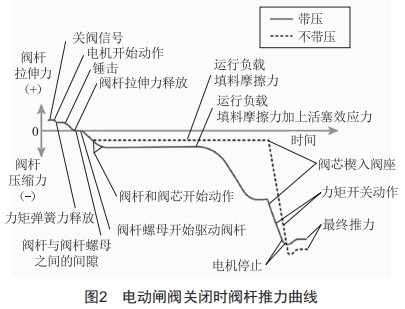

电动闸阀关闭时阀杆推力曲线如图2所示,当阀门关闭信号发出时,电机启动,蜗杆开始转动,少量减轻了阀杆受力,直到锤击效应后阀杆螺母转动并释放阀杆张力。

阀杆螺母通过螺纹间隙期间,阀杆受力为0。一旦走完螺纹间隙,阀杆螺母就开始向下推动阀杆。阀杆透过T型槽阀瓣并穿过盘根,最后将阀瓣楔入阀座中。

楔形阀瓣导致阀杆压缩迅速增加,这也导致扭矩开关打开并使电机跳闸,随着惯性推力将产生最大推力,然后稍微下降到最终推力值。

1.2电动闸阀开行程动作流程

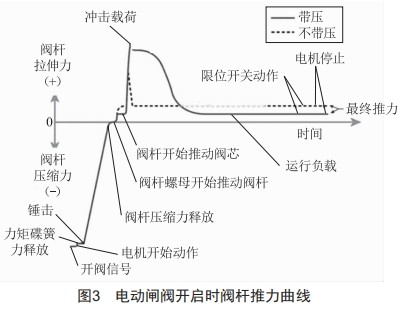

电动闸阀开启时阀杆推力曲线如图3所示,当阀门开启信号发出时,电机启动,蜗杆立即转动并减小其对蜗轮、驱动套筒和阀杆螺母施加的扭矩。由于阀杆和阀杆螺母的摩擦力(阀杆自锁),大部分的阀杆受力仍被保留。

待蜗轮撞击驱动套筒锤击耳,驱动套筒开始转动,进一步带动阀杆螺母。当阀杆螺母转动到阀杆的螺纹间隙时,阀杆上所有的压缩力都将被释放。

阀杆不会立即拉动阀瓣,须先经过T型块的间隙。一旦过了这个间隙,阀杆就开始被向上拉,导致阀杆张力迅速增加,当施加足够的力时,阀瓣会被拉离阀座。

当阀门开启至指定限位时,开行程控制开关跳闸,电机停止。

2电动阀典型故障模式特征分析

电动阀运行过程中故障多样,有时甚至互相交错或叠加

[3—5]

根据电动阀门故障失效形式分类,电动阀主要故障模式分为如下13种:

1)润滑油老化、变质、不足;

2)力矩开关损坏;

3)关力矩开关定值下漂;

4)关力矩开关定值上漂;

5)开力矩开关定值下漂;

6)开力矩开关定值上漂;

7)开限位开关动作值下漂;

8)开限位开关动作值上漂;

9)关限位开关动作值下漂;

10)关限位开关动作值上漂;

11)阀杆清洁度低;

12)盘根填料函压盖螺丝力矩大;

13)盘根填料函压盖螺丝力矩小。

2.1润滑油老化、变质、不足

润滑油老化、变质、不足故障模式会造成机械传动机构润滑不良,磨损加剧,有可能导致传动机构打滑或失效,阀门动作超时或无法动作。

故障模式特征参数:

1)三相电流、有功功率变大;

2)开关时间延长;

3)阀杆推力变大。

2.2力矩开关损坏

对于力矩控制停止的电动头,当力矩开关损坏时触点闭合,则操作电动头后无法停止,将导致电机烧毁,拉坏阀杆或阀杆连接器,损坏阀体密封面;当力矩损坏时触点断开,则无法操作电动头。

故障模式特征参数:

1)全关或全开时电流、功率、推力非常大且持续;

2)力矩开关不动作或复位。

2.3关力矩开关定值下漂

关阀过程中摩擦力稍大时,关力矩动作,阀门关不到位;阀门落座力小,阀关不严,导致内漏。

故障模式特征参数:

1)关力矩开关动作电流和有功功率变小;

2)落座力变小;

3)关阀时间变短。

2.4关力矩开关定值上漂

落座力过大,损坏密封面,极易导致内漏;损坏阀杆及电动头。

故障模式特征参数:

1)关力矩开关动作电流和有功功率变大;

2)落座力变大;

3)关阀时间变长。

2.5开力矩开关定值下漂

开阀过程中开力矩开关极易动作,动作后无法打开阀门。

故障模式特征参数:

1)开力矩开关动作电流和有功功率变小;

2)开力矩开关动作时阀杆受到的拉力变小;

3)开阀时间变短。

2.6开力矩开关定值上漂

对于开力矩控制的电动头,极易损坏阀杆、上密封面及电动头。

故障模式特征参数:

1)开力矩开关动作电流和有功功率变大;

2)开力矩开关动作时阀杆受到的拉力变大;

3)开阀时间变长。

2.7开限位开关动作值下漂

对于开行程控制的阀门,阀门实际开度不够,造成节流。

故障模式特征参数:

1)阀门行程变小;

2)开关时间缩短。

2.8开限位开关动作值上漂

对于开行程控制的阀门,开限位失效,阀门受力矩保护控制。

故障模式特征参数:

1)阀门行程变大;

2)开关时间延长。

2.9关限位开关动作值下漂

对于关限位控制的阀门,导致关阀不到位。故障模式特征参数:

1)阀门行程变小;

2)开关时间缩短。

2.10关限位开关动作值上漂

对于关行程控制的阀门,极易造成关行程失效,关阀仅受关力矩开关控制。

故障模式特征参数:

1)阀门行程变大;

2)开关时间延长。

2.11阀杆清洁度低

开关不顺畅,容易磨损盘根。故障模式特征参数:

1)三相电流、有功功率变大;

2)摩擦力变大。

2.12盘根填料函压盖螺丝力矩大

阀杆摩擦力大,系统温度升高时,盘根鼓胀,抱紧阀杆,容易造成开关力矩误动。

故障模式特征参数:

1)三相电流、有功功率变大;

2)摩擦力变大。

2.13盘根填料函压盖螺丝力矩小

阀杆摩擦力小,系统温度降低时,盘根冷缩,容易造成阀杆盘根漏液。

故障模式特征参数:

1)三相电流、有功功率变小;

2)摩擦力变小。

3电动阀智能诊断

3.1关键参数的提取

3.1.1电流

先监测三相真实电流Ia、Ib、Ic,根据阀门的初始位置及动作方向,判断真实电流开始变化的点和变化结束的点,一般可以获取6个特殊点:

1)C0关阀电机启动点:真实电流一开始持续无变化,判断真实电流持续激增的启始点为电机启动点。

2)C1关阀电流峰值:从C0到C15区间内,获取真实电流的最大值,作为关阀电流峰值。

3)C15关阀电机电流停止点:真实电流一开始持续变化中,判断真实电流持续无变化的启始点为电机电流停止点。

4)O0开阀电机启动点:真实电流一开始持续无变化,判断真实电流持续激增的启始点为电机启动点。

5)O1开阀电流峰值:从O0到O17区间内,获取真实电流的最大值,作为开阀电流峰值。

6)O17开阀电机电流停止点:真实电流一开始持续变化中,判断真实电流持续无变化的启始点为电机电流停止点。

3.1.2推力/扭矩

需要在采集的推力/扭矩曲线上标记以下特殊点:

1)C3阀杆受力零点:关阀电机转动后,应力变化点发生锤击效应后,阀杆推力趋于稳定,选择稳定区域内中间位置为C3。

2)C3A阀杆受力零点起始点:按照C3的取法,推力稳定区域内开始点为C3A。

3)C3B阀杆受力零点终点:按照C3的取法,推力稳定区域内结束点为C3B。

4)C4关行程摩擦力开始点:C3B之后,阀门运行过程中,推力稳定,取该区域起始稳定点作为C4。

5)C5关行程摩擦力结束点:C3B之后,阀门运行过程中,推力稳定,取该区域结束稳定点作为C5。

6)C10流体截断力:阀门因管道压力冲击,受到额外的力。在运行过程中,推力平稳后,出现力的变化处作为C10。

7)C11阀瓣阀座接触点:阀杆不再有位移,推力陡然增加的起点作为C11。

8)C16最大推力值:阀门关闭后,扭矩值和弹簧压缩量会在C16达到最大,一般C16应标记在关阀结束后,阀杆推力曲线凹槽上的底部位置。

9)C17最终推力值:表示阀门关闭后阀杆上最终受到的推力值,C17几乎等于C16,若会轻微回弹则C17小于C16。应将阀门关闭后受力平稳区间标记 为C17。

10)O2无效运动区域:电机启动后,阀杆尚未开始移动的这段时间。O2应标记于O1和O3的中间。

11)O3锤击效应:阀杆推力曲线上显示为陡峭的向上斜坡起始点作为O3,三相电流有效电流略有增加,但阀杆尚未开始移动。

12)O3A受力零点起始点:推力斜坡增加后,会短暂维持一段时间,该处短暂维持的时间开始作为O3A。

13)O3B受力零点终点:推力斜坡增加后,会短暂维持一段时间,该处短暂维持的时间结束作为O3B。

14)O4阀杆受力零点:推力斜坡增加后,会短暂维持一段时间,该处短暂维持的时间中心作为O4。

15)O4A阀杆压力完全释放:阀杆完全释放(O4)不久后,阀杆开始移动,推力曲线出现小幅度的上升。然后维持一段时间,拉动阀瓣后,出现一个急剧

上升的波峰。O4A标记于小幅度上升结束温度点。

16)O5阀瓣被拉起:阀杆完全释放(O4)不久后,阀杆开始移动,推力曲线出现小幅度的上升。然后维持一段时间,拉动阀瓣后,出现一个急剧上升的波峰。O5标记于开始急剧上升时该点。

17)O9阀瓣拔出时的最大拉力:阀杆开始动作之后不久,此时处于阀瓣拔出的最大拉力,称为离座效应。T型槽被拉起,推力急剧上升的峰值作为O9。

18)O10阀瓣拔出后的拉力:将阀门开行程推力曲线峰值作为O10。

19)O13开行程平均摩擦力起始点:阀瓣拔出后到电机电流切断前阀杆所受负载。在推力曲线上进行标记,将推力曲线趋于平稳的开始点作为O13。

20)O14开行程平均摩擦力终点:阀瓣拔出后到电机电流切断前阀杆所受负载。在推力曲线上进行标记,将靠近电流切断前,推力曲线趋于平稳的结束点作为O14。

21)O18最终推力值:开行程电机停止后,阀杆上所受到的推力值,将阀门开启后受力平稳的区间标记为O18。

22)O19阀门的倒密封:当阀门出现倒密封现象时,在阀门开行程结束后,阀杆推力曲线会出现一个非常陡峭的坡峰,取开始变化后的峰值推力作为O19。3.1.3力矩、限位开关反馈

通过开关回路电流或监测控制回路中电压升降 的形式直接反馈各种开关信号状态,然后标记以下特殊点:

1)C6阀关指示灯开启:阀门关闭至设定位置时(约95%)开启,取该点作为C6。

2)C7关行程旁路开关断开:旁路开关变化或关行程线圈电流探测器电流变化,取该点为C7。

3)C8阀开指示灯熄灭:阀门关闭至设定位置时(约5%开度)熄灭,取该点为C8。

4)C9开行程旁路开关闭合:旁路开关变化或开行程线圈电流探测器电流变化,取该点为C9。

5)O11阀开指示灯开启:阀门开行程不久后就会开启,大约开度5%。

6)O12开行程旁路开关断开:开行程信号复位点作为O12。

7)O15阀关指示灯熄灭:阀关信号复位作为O150

8)O16开限位开关断开:开限位开关的复位点作为O16。

3.2逻辑诊断公式

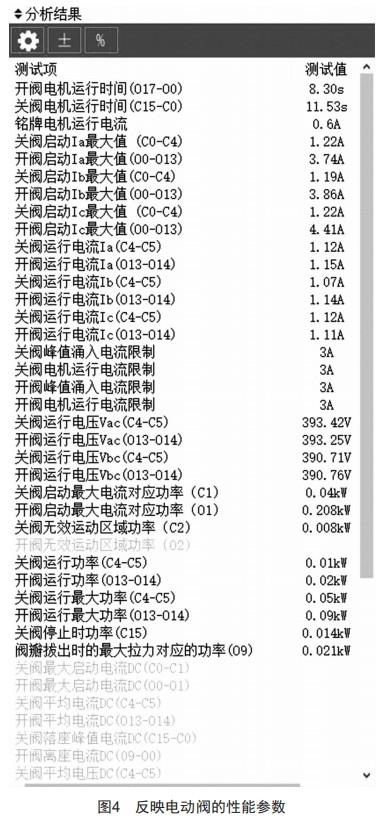

特殊点分析结束后,需要根据标记点,计算出能反映阀门的性能参数,如图4所示。

1)开阀电机运行时间:计算标记点O17与O0的时间差。

2)关阀电机运行时间:计算标记点C15与C0的时间差。

3)关阀启动Ia最大值:计算标记点C0到C4的真实电流Ia的最大值。

4)关阀启动Ib最大值:计算标记点C0到C4的真实电流Ib的最大值。

5)关阀启动Ic最大值:计算标记点C0到C4的真实电流Ic的最大值。

6)开阀启动Ia最大值:计算标记点O0到O13的真 实电流Ia的最大值。

7)开阀启动Ib最大值:计算标记点O0到O13的真实电流Ib的最大值。

8)开阀启动Ic最大值:计算标记点O0到O13的真实电流Ic的最大值。

3.3故障逻辑判断

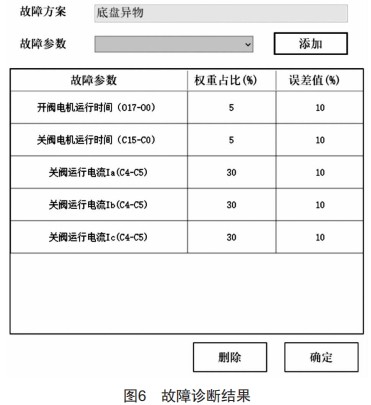

对阀门进行特殊点标记分析和性能参数计算后,将该次测试数据与标准测试数据进行误差对比,得到误差对比值(图5)并合理筛选后,对误差值进行故障诊断;每一类故障有对应触发时造成的故障影响和表征参数,设置好每一类故障对应的故障参数及该故障参数的得分权重占比以及正常发生该故障时理论的误差值范围。

计算当前误差值在该故障模式中的得分:遍历每一类故障模式对应的故障参数,先判断当前数据与标准数据误差值中是否包含该故障参数,不包含直接得0分,不进行下面误差值对比计算;包含则得此故障参数对应的权重分数,再进行下面的误差值对比计算;以当前误差值和理论误差值进行对比计

算,误差值偏差越大,得分越低。

计算公式为:当前得分=权重得分×[100-(理论误差值与当前误差值的绝对差值)]/100;将每一项的故障参数的得分相加,即为当前故障模式在此次故障诊断中的得分;按得分的高低以及在总得分中的占比,输出故障诊断的可行性分析结果,如图6所示。

4结束语

本文在分析电动阀结构和动作原理的基础上,研究了电动阀故障特征和特征量提取方法,总结了电动阀故障特征量提取技术和智能诊断技术,为电动阀故障诊断和故障趋势分析奠定了技术基础。

[参考文献]

[1] 陆古兵,张大发,李凤宇,等.电动阀故障检测诊断研究[J].海军工程大学学报,2004(6):74-77.

[2]张兴法.核电阀门国产化研究[J].中国核电,2011,4(2):138-145.

[3]王秋平,孙亮,关济实,等.基于模糊聚类的安全级电动阀故障诊断研究[J].电测与仪表,2014,51(1):30-34.

[4]谭术洋,李毅,关莉.核级阀门故障分析及可靠性改进[C]//中国核动力研究设计院科学技术年报 (2012),2014:235-237.

[5]黄燕,周密,黄卫星,等.阀门故障分析及其分类[J].阀门,2007(6):41-44.

2024您第22期第16篇