0引言

低低温电除尘器主要利用前端的LGGH(低低温烟气换热器)取热器或低温省煤器实现电除尘器入口烟温的降低,从而能够减少电除尘器的烟气处理量,增加烟气停留时间,降低粉尘比电阻,显著提高烟尘的脱除效率

[1]

。全国电厂在前几年超低排放改造期间纷纷增设了LGGH取热器或低温省煤器,其中 LGGH取热器或低温省煤器均为管壳式换热器,经过多年运行后,原有管壳式取热器逐渐出现局部堵塞、磨损和泄漏现象,造成部分换热管组无法投入运行,部分换热器面临严重磨损泄漏,严重影响其后部除尘器安全运行

[2]

。随着大量已服役的传统取热器使用寿命将至,如何在满足LGGH升温器升温需求,取得经济、环境效益的同时显著提升设备的本体安全成为一项重要课题。

1零泄漏高效热管取热器技术

针对传统LGGH取热器或低温省煤器普遍面临磨损、泄漏,危害低低温除尘器的问题逐步加剧爆发的背景下,本文提出了一种适用于大中小机组的零泄漏高效真空热管取热器,可替代原有传统管壳式取热器,并与低低温电除尘器作为一个组合,实现烟气余热回收和烟气高效除尘。

1.1 技术原理

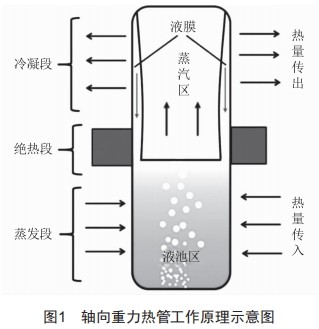

零泄漏高效热管取热器是基于轴向重力热管技术原理,图1为轴向重力热管工作原理示意图,在结构上其分为蒸发段、绝热段和冷凝段。首先,在热管

的蒸发段,从热烟气中吸收热量后,管内工质受热相变蒸发,在蒸发段与冷凝段压差的作用下由蒸发段流向冷凝段,气态工质在冷凝段遇冷释放潜热后又冷凝变为液体,然后在重力的作用下重新返回到蒸发段,于是热量通过这种循环过程的不断进行实现了传递

[3]

。

1.2 取热器本体结构

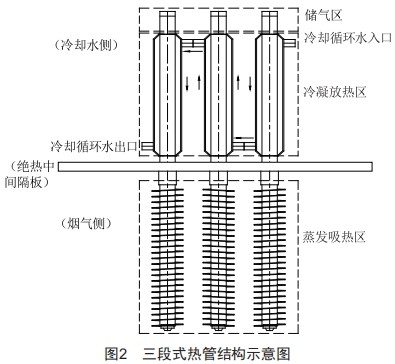

零泄漏高效热管取热器由若干重力热管作为换热元件组成,如图2所示,采用三段式设计:1)热管蒸发吸热区;2)热管冷凝放热区;3)热管顶端储气区。

热管蒸发吸热区采用开齿螺旋翅片管的扩展换热面结构形式,具有换热效率高、抗积灰能力好的特点。

热管冷凝放热区采用蛇形流道的套管式水冷结构,冷却水流通结构总体采用圆管制作,可满足承受较高水压的要求,冷凝段对应的每一根热管外设水套管,套管之间采用蛇形走水方式,增加了冷凝放热区冷却水的水程,提高了换热效率,与常规的集箱式流通结构相比,该结构可以承受更高的水压,工况适应性更宽。

热管顶端储气区具有临时储存不凝性气体的功能,并且储气区上方设置有可开闭调节的排气封头。该储气区的设计是确保热管长久高效运行的一个重要保障手段,用于储存热管运行一个长周期之后管内形成的不凝性气体,可以通过红外检测模块前后进出口温差(水温、烟温)等手段判断储气区内部存储的不凝性气体含量,最后利用储气区上方可开闭调节的排气封头,将管内的不凝性气体排放至管外,保持管内真空度,使热管保持高效性。

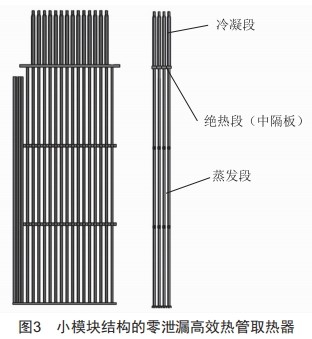

如图3所示,零泄漏高效热管取热器为适应场地条件,可设计成大模块或小模块结构,当采用小模块结构时,可由2~8排的换热管排自由灵活组成,从而灵活控制模块重量以适应现场吊装能力。

实践中,由于取热器所处位置的烟尘浓度相对较大,防磨假管长时间受到烟尘冲刷磨损后将失去防磨作用,使得烟尘直接冲刷换热管排,最终导致换热管排逐步失效,烟气换热器的换热性能也逐步下降。然而,传统的防磨假管采用焊接的安装方式,当需要更换防磨假管时,只能通过割除旧管、重新焊接新管的方式,这种方式不仅效率低下,维护成本高,而且也容易对下游的换热管排造成损坏。

零泄漏高效热管取热器的防磨假管具有可拆卸功能,当防磨假管组件受到烟气中粉尘的冲刷磨损后,可以快速拆卸并重新更换,效率高,维护成本低。

1.3 零泄漏原理

工作时,每一个零泄漏高效热管取热器的冷却水和烟气分别从换热器的上、下部分流通过,热烟气和冷却水之间由绝热中间隔板和水套管实现双重物理隔离,组成换热装置的每根热管都是独立的换热元件,管内工质也互不相通。在烟气侧,即使个别热管受烟尘颗粒冲刷磨损后发生泄漏,也仅有该根热管内部的少量工质会泄漏进入烟道,然后被热烟气快速蒸发,而冷却水与烟气仍然处于隔离状态,不会泄漏进入烟气侧,从而杜绝了由于不可避免的磨损造成冷却水泄漏,引发换热器积灰板结、烟气流通通道堵塞以及对电除尘器正常运行的不良影响,可以保证机组长周期安全、稳定运行。

2零泄漏高效热管取热器配套技术研究

2.1热管现场封装技术

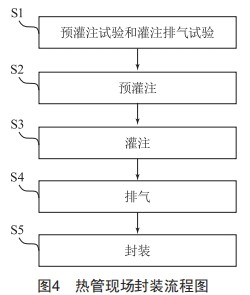

本文提出了一种能够有效保障操作人员安全的热管现场封装技术和方法,如图4所示,包括以下步骤:

S1:基于预灌注试验和灌注排气试验,确定待封装热管灌注的基础参数。

S2:热管设备组装完毕后,根据待封装热管灌注的参数进行热管预灌注操作。

S3:根据待封装热管灌注的参数,进行热管灌注操作。

S4:灌注完成后进行排气操作。

S5:待封装热管完成排气操作后,进行热管封装操作。

在热管灌注前,设置对热管进行预灌注操作,利用工质在热管下部蒸发吸热的过程,降低热管下部管壁温度,可完全规避灌注时工质蒸汽在热管下部快速沸腾将液态工质顶出热管,造成现场人员遇险及工质溢出的风险,在保护热管生产质量的基础上,为操作人员安全提供技术保障。

2.2融合智慧环保技术

零泄漏高效热管取热器技术融合了智慧低温省煤器和智慧电除尘自动控制技术:

其 一 ,应用多目标粒子群优化算法(Multi—Objective Particle Swarm Optimization,MOPSO)在寻优范围内初始化多组运行参数组合,连同工况指标置入LSTM网络进行粉尘预测,后建立运行参数对应的排放目标偏差、电能损耗、调节幅度等综合评价函数,作为寻优算法评判依据,高效选取高适应度的解不断迭代升级,得到安全、节能最佳策略。

其二,基于设备换热机理,以水比热、传热温差、热阻值、净流速等特性指标为依据构建换热公式,实时推算出理论和实际换热系数。基于海量运行数据的换热特性挖掘,是以同负荷、同进口烟温、同冷却水量下热管换热器的出口烟温、水温随时间推移的数值变化来定性分析。若比对时序数据下的出口烟温提高超过10℃,或出口水温下降超过10℃,可判断换热效率下降。

其三,通过三维建模工具实现真空热管、除尘设备的虚拟化创建、信息呈现、透视旋转等一系列操作,形成更加直观的设备状态感知。支持2D实时数据监测显示,实现了低省设备运行状态监测,基于设备工艺流程图查看实时数据和历史曲线,可以满足运行人员日常监测要求,实现状态检修和精准运维。

3工程应用

3.1 改造方案

江苏某电厂660 MW机组于2015年超低排放改造时新建LGGH装置,其中LGGH降温器经过多年运行,换热管组经常发生磨损泄漏,造成降温器烟道积灰堵塞,泄漏严重时还会造成除尘器仓泵积水堵塞,给机组安全经济运行带来了严重的安全隐患。鉴于上述情况,电厂在2023年将原LGGH降温器全部拆除,更换为零泄漏高效热管取热器,取热器的布置位置与原LGGH降温器相同,布置于电除尘器前水平烟道。降温器沿烟气方向分前后两组换热器,每组换热器在垂直方向设置5个换热分区,每个烟道共有10个换热分区。此外,本项目采用智慧低省和智慧电除尘自动控制技术,对零泄漏高效热管取热器和低低温电除尘器进行监测与控制。

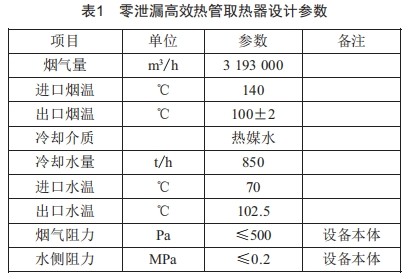

零泄漏高效热管取热器设计参数如表1所示。

3.2 运行效果

该电厂#4机组零泄漏高效热管取热器自2023年11月竣工验收投运至今,运行效果良好。2024年1月,第三方测试单位对该项 目进行性能考核试验,在100%负荷率工况下,试验测试结果如下:

1)烟气温度:100%负荷率工况,试验测得取热器入口平均烟温为113℃ ,出口平均烟温为93℃ ,修正曲线修正后取热器出口烟温为101℃ ,满足性能保证值要求。

2)系统压力损失:100%负荷率工况,取热器压力损失为485 Pa,满足保证值要求。

此外,根据运行人员的不完全统计,智慧除尘系统未投运时,电除尘器耗电率约为0.189 3%,智慧除尘系统投运后,除尘器耗电率约为0.1386%。经计算,得出智慧除尘系统投运后电除尘器的节电率为26.78%,超过技术协议节电率20%以上的指标要求。

4 总结及展望

本文所述零泄漏高效热管取热器技术具有以下主要特征和优势:

1)具有双重物理隔离效果,可确保冷却水不会泄漏进入烟气侧,彻底解决了传统LGGH取热器或低温省煤器冷却水泄漏后造成的积灰堵塞等问题。

2)抗积灰能力好、换热效率高,并且可以在线排出热管内的不凝性气体,使用寿命长。

3)场地适应性好,可以根据场地条件设计成大模块或小模块。

4)防磨假管可以快速拆卸并重新更换,效率高,维护成本低。

5)热管现场封装技术在保护热管生产质量的基础上,可为操作人员安全提供技术保障。

6)融合智慧低省和智慧电除尘自动控制技术,提高了烟气余热利用率,实现了粉尘稳定排放前提下的电除尘能耗最小化运行。

零泄漏高效热管取热器技术可以彻底解决传统LGGH取热器或低温省煤器冷却水泄漏后造成的积灰堵塞等问题,并且融合智慧环保技术后,可提升设备运维效率,实现节能环保,具有广阔的应用前景。

[参考文献]

[1]廖增安.燃煤电厂余热利用低低温电除尘技术研究与开发[J].环境保护与循环经济,2013,33(10):39-44.

[2]谢庆亮,谢山样,王正阳.燃煤电厂常规低温省煤器与热管低温省煤器综合对比[J].中国环保产业,2022 (11):15-18.

[3]段宏波.基于重力热管技术的低温省煤器应用研究[J].节能与环保,2021(7):105-107.

2024年第22期第19篇