文章来源:学习那些事

原文作者:前路漫漫

本文介绍了倒装芯片键合技术的特点和实现过程以及详细工艺等。

倒装芯片概述

倒装芯片键合(FCB)与倒装芯片技术(Flip Chip)本质上均指芯片以面朝下方式,通过凸点阵列结构与基板焊区直接互连的工艺。将芯片采用引线键合的方式与基板互连时,芯片的面是朝上的,这通常认为是正装形式。与引线键合(WB)、载带自动键合(TAB)形成鲜明差异:其省略了传统互连线,大幅降低互连电容与电感,尤其契合高频高速电子产品需求;同时凭借更小的基板占用面积,显著提升芯片安装密度,成为大规模集成电路(LSIC)、超大规模集成电路(VLSIC)及专用集成电路(ASIC)的优选方案。 FCB技术的突出优势在于芯片安装与互连同步完成,极大简化工艺流程,适配现代化SMT产线的大规模生产需求。相较于正装芯片(采用引线键合时芯片面朝上),倒装芯片以“面朝下”的倒装形式实现互连,在尺寸、可靠性、成本及柔性等维度展现显著优势。FCB技术芯片的安装、互连是同时完成的,这就大幅度简化了安装的互连工艺,快速、省时,适于使用现代化的SMT进行工业化大批量生产。

FCB也有不足之处,如芯片面朝下安装互连对工艺操作带来了一定的难度,焊点不能直观检查(只能使用红外线和X射线检查)。另外,芯片焊区上一般要制作凸点,增加了芯片的制作工艺流程和成本。同时由于互连材料间热膨胀系数所导致的热应力问题目前也未能解决。但随着应用的日益广泛,工艺技术和可靠性研究的不断深入,FCB存在的问题正逐一得到解决倒装芯片技术作为一种晶圆级面阵列封装工艺,其芯片的I/O接口通过面阵列凸点结构实现,具备极高的封装密度。这种面阵列封装技术堪称SMT技术之后封装领域的又一重大革新,有力推动了高性能移动终端及个人电子产品的大规模普及。

FCB目前仍存在以下不足之处:

1.工艺操作与检测难度高:芯片面朝下倒装的安装方式对操作精度要求严苛,需借助高精度设备完成微米级对准;焊点因被芯片覆盖无法直接目视检测,依赖红外线或X射线等非接触手段,检测成本高且效率受限。

2.制造成本增加:芯片焊区需预先制作凸点(如金凸点、铜凸点),额外引入光刻、电镀等多道工艺,显著延长芯片制造周期并推高生产成本。

3.热应力问题突出:芯片、凸点材料与基板间热膨胀系数(CTE)失配引发显著热应力,尤其在宽禁带半导体器件200℃+的高温工况下,焊点易因疲劳开裂,导致长期可靠性下降,目前尚未形成彻底解决方案。

伴随FCB技术在消费电子、通信等领域的渗透率提升,围绕工艺优化与可靠性强化的研究持续推进。近年来,新型检测技术、材料创新及工艺改进方案的涌现,正逐步突破上述技术瓶颈,推动FCB向更高成熟度发展。

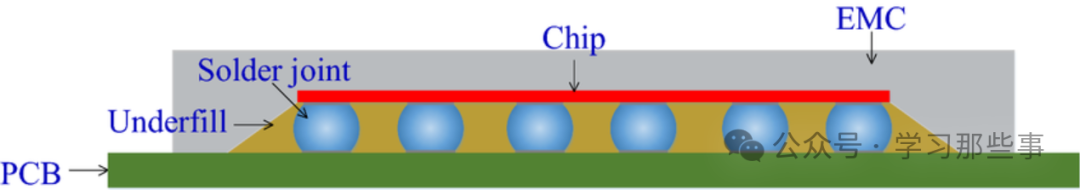

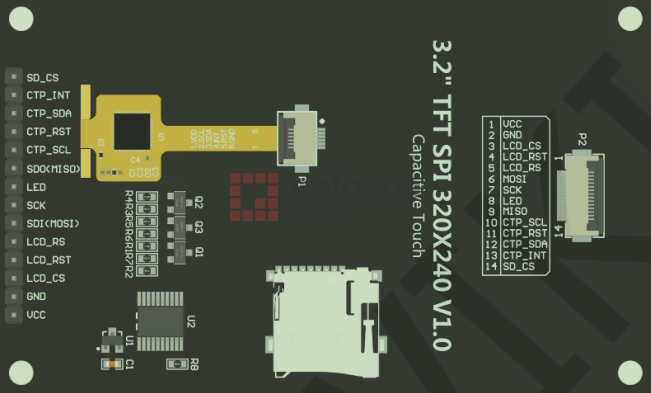

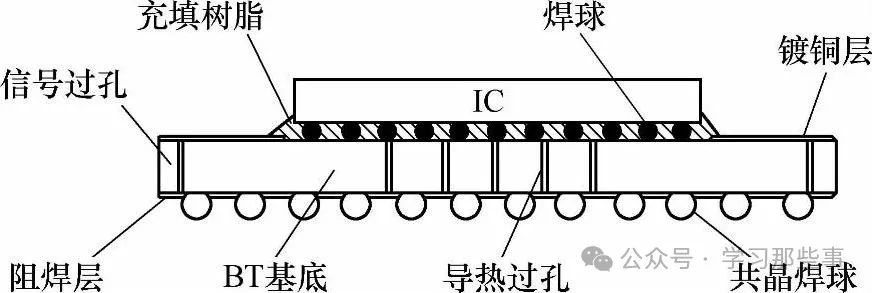

倒装芯片封装结构示意图

技术特性解析

微型化优势:IC引脚尺寸显著缩小,仅为传统扁平封装的5%,有效降低封装体积与重量。

性能优化:短互连路径降低电感、电阻与电容效应,减少信号延迟,提升高频性能;芯片背面散热通道设计增强热管理能力。

功能集成升级:面阵列布局大幅提升I/O端口数量,支持信号、功率及电源的高密度互连,单芯片凸点可达400个。

可靠性保障:大尺寸芯片通过环氧树脂底部填充工艺加固,互连引脚数减少约66%。

高效散热:无塑封结构使芯片背面可直接进行冷却处理。

成本优势:晶圆级凸点批量制备技术显著压缩生产成本。

工艺兼容性:与表面贴装技术无缝衔接,可同步完成芯片贴装与电气连接。

截至目前倒装芯片已改善了部分之前存在的难题:

裸芯片测试:随着测试技术的发展,如基于边界扫描技术、内建自测试技术等的不断改进和完善,裸芯片测试的覆盖率和准确性有所提高,测试难度有所降低。

凸点芯片适应性:材料科学的进步以及工艺优化,使得凸点芯片在不同类型的芯片和基板上的适应性有所增强,可适用的场景有所增加。

组装精度:高精度的对准设备和先进的视觉识别系统等技术不断发展,倒装芯片组装精度得到了显著提升,能够满足更高要求的生产需求。

但仍存在部分亟待解决的难题:

对PCB技术的要求:尽管PCB技术在不断进步,但随着倒装芯片引脚间距持续缩小和引脚数增多,对PCB的制造精度、布线密度、层间对准等方面的要求也在同步提高,仍然是一个挑战。例如,在制造高精度PCB时,需要更先进的光刻技术、蚀刻工艺等来确保线路的精度和可靠性。

焊点检测:目前仍然依赖X射线检测设备来检测不可见的焊点,虽然设备的性能在不断提升,但这种检测方法成本较高、检测速度相对较慢,且对于一些微小的焊点缺陷可能存在检测不出来的情况。

底部填充固化时间:底部填充工艺中,固化时间仍然是一个关键问题。为了保证填充效果和封装质量,需要严格控制固化时间和温度等参数,这在一定程度上影响了生产效率,尤其是对于大规模生产来说,如何在保证质量的前提下缩短固化时间仍是需要解决的问题。

维修困难:由于倒装芯片封装后芯片与基板之间是直接连接,且结构较为复杂,一旦出现问题,维修或更换芯片的难度依然很大,成本也很高,在一些情况下甚至难以实现维修。

实现过程

1.芯片凸点制备技术

芯片凸点除实现芯片与基板电气连接外,还具备多重功能:在芯片与载带间构建物理间隔,规避引线短路风险;覆盖芯片铝(Al)焊盘,隔绝外界腐蚀与污染;作为键合过程中可变形的应力缓冲结构。凸点构造如下图所示:

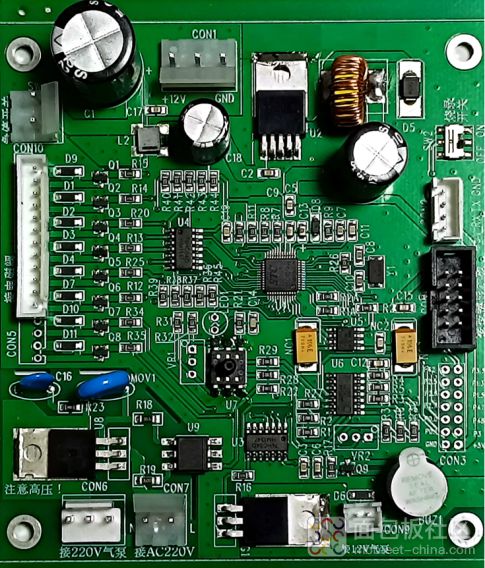

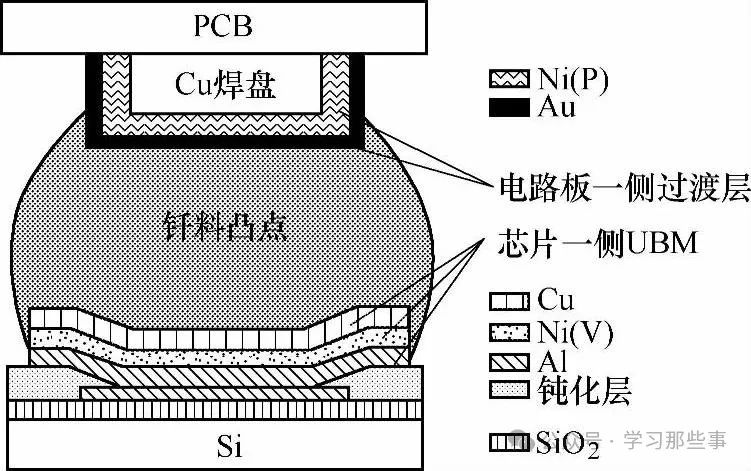

倒装芯片凸点互连结构示意图

其制备需先在芯片I/O金属化层上沉积凸点下金属层(UBM),典型结构由三层构成:

1)黏附层:需与铝、硅基底及钝化层强粘附,确保欧姆接触并匹配热膨胀系数,常用材料包括Cr、Ti、V、TiW等;

2)扩散阻挡层:旨在阻断钎料与金(或铝)、硅材料间的互扩散,Ni、Cu、Pd、Pt等金属为常见选择;

3)浸润层:要求与凸点材料良好浸润,避免生成有害金属间化合物,并保护下层金属抗氧化,通常采用超薄Au膜或合金层。

因单一材料难以同时满足三层功能需求,UBM普遍采用多层金属复合结构。凸点材料则依应用场景选用不同软钎料体系。

2. 基板金属焊区构建

实现倒装芯片(FC)与基板可靠互连的核心,在于基板焊区需与芯片凸点精准对位,并具备优异的压焊或钎焊兼容性。适配FCB的基板类型涵盖陶瓷、硅基片及环氧树脂基印制电路板(PCB)。基板金属层材料包括Ag、Pd、Au、Cu(厚膜工艺)及Au、Ni、Cu(薄膜工艺)。

薄膜陶瓷基板的金属化通过“蒸发/溅射—光刻—电镀”工艺完成,可实现10μm级线宽图形;而厚膜工艺仅适用于凸点尺寸及间距较大的场景。为兼容全类型凸点芯片,常采用厚膜/薄膜混合布线,并在基板顶层部署薄膜金属化工艺。

传统PCB金属化多针对表面组装器件(SMD),线宽与间距达数百微米。伴随PCB布线密度与SMD集成度提升,多层PCB在材料、设计及制造技术上持续革新,同步推动FCB凸点芯片在PCB应用中的动态力学分析精度升级。

倒装芯片互连工艺技术解析

倒装焊接主流技术路径包括:热压倒装焊、再流倒装焊及热超声倒装焊三类工艺。

热压倒装焊:通过加热与压力使凸点与焊区直接键合;

再流倒装焊:利用钎料熔点特性,经加热熔化实现互连;

热超声倒装焊:结合热能、压力与超声振动促进界面原子扩散。

各工艺在键合效率、可靠性及适用材料上存在差异,需依芯片特性与应用场景优化选择。

热压热声倒装焊是一种用于硬凸点倒装焊的技术,可通过倒装焊机完成对金凸点、镍/金凸点、铜凸点等硬凸点的焊接。以下是其详细介绍:

1.热压倒装焊

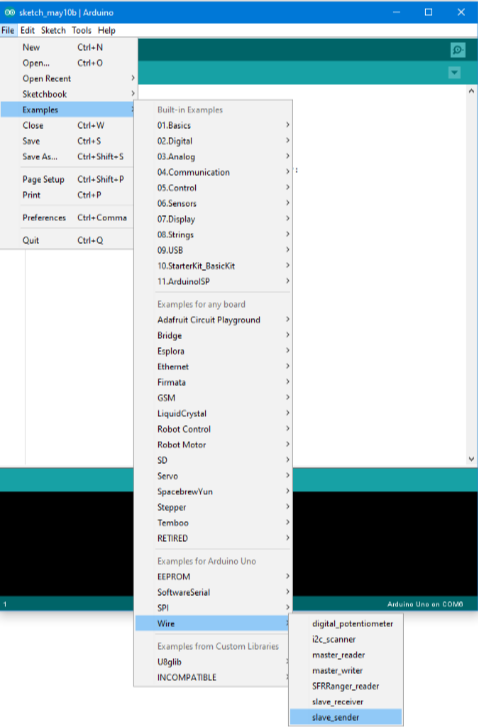

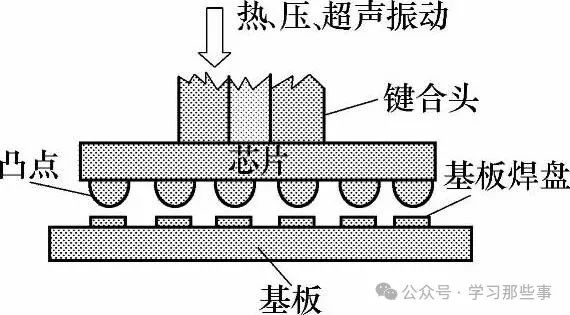

热压倒装焊依托高精度倒装焊接设备,该系统集成光学摄像对位、捡拾热压超声焊头、精确定位承片台及实时监控显示屏四大核心模块。操作时,先将FCB基板固定于承片台,焊头拾取带有金凸点、镍/金凸点或铜凸点的芯片,使其面朝下对准基板。双路光学系统同步捕捉芯片凸点阵列与基板焊区影像,经亚微米级校准后,加热超声复合焊头与半温承片台协同作用,通过精准调控温度、压力及超声参数(依凸点材质与尺寸动态调整),在设定时间内完成全凸点冶金键合。需强调,该工艺对芯片-基板平行度要求严苛,偏差超5μm即可能引发凸点变形不均,导致焊点抗拉强度离散,影响互连可靠性。

2.热超声倒装焊

源于引线键合的热超声倒装焊,以技术简易、焊接高效及无铅环保特性,成为FCB领域的潜力工艺。其流程涵盖三阶段:

1).凸点制备:于晶圆完成IC制程后,经引线键合设备在I/O端口植入微金球或铜柱凸点;

2).基板预处理:选用陶瓷/铝基材料制作适配基板,表面镀覆特殊金属焊盘(如Ni/Au层)提升热可靠性;

3).倒装焊接:借专用焊机实现芯片与基板热压超声互连。

尽管该技术已验证工业可行性,仍面临多重挑战:压力波动导致焊点强度不稳、超声振动易引发芯片偏移、焊头拾取精度不足及热稳定性欠佳等问题,尤其在高I/O密度场景下,端口数量受限与间距瓶颈凸显。未来需在工艺参数协同控制、设备精度升级及材料界面优化等方向突破,以适配先进封装对高密度、高可靠互连的需求。

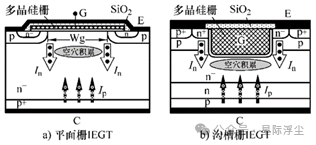

倒装芯片热压键合原理

3.再流倒装焊

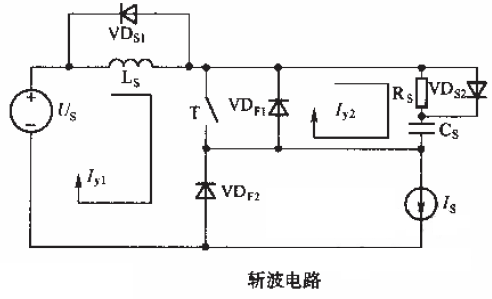

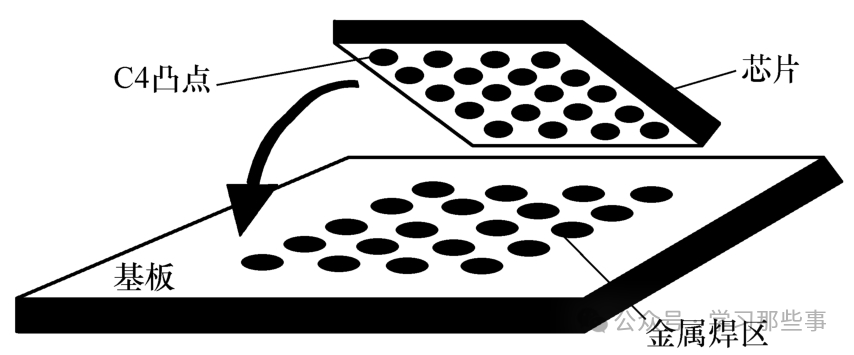

对于具备钎料凸点的倒装芯片,再流焊接是实现其与基板焊盘互连的主流工艺,其中典型技术为可控塌陷芯片互连(Controlled Collapse Chip Connection,简称C4)。如下图所示

C4倒装焊

该工艺亦包括在基板金属焊盘预涂低熔点钎料膏的方案,将芯片与焊盘精准对位后执行低温回流,此过程中芯片的高温凸点保持固态。

回流焊接时,芯片呈现独特的“自对中”效应。其原理基于液态钎料的表面张力特性:当钎料凸点与基板焊盘的润湿面存在偏移时,表面张力失衡产生的合力将驱动芯片自动调整位置,直至两表面中心重合。这一特性显著降低了键合过程对初始对位精度的要求——实际操作中,仅需确保凸点与焊盘接触,经回流即可实现芯片与基板的精准自校准。该机制有效简化了倒装芯片的装配流程,成为高密度封装领域的关键技术支撑。

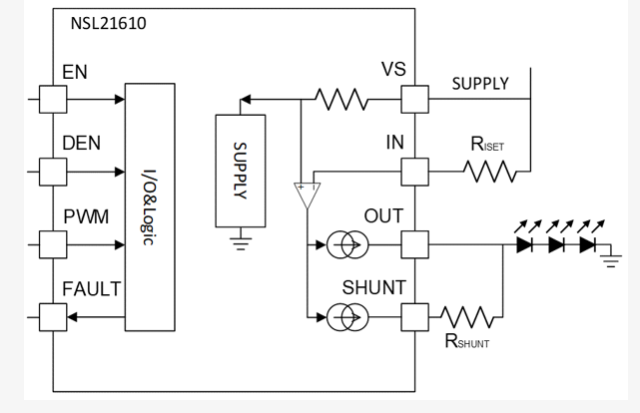

4.各向同性导电胶倒装互连技术

各向同性导电胶(ICA)倒装互连通过导电胶实现芯片凸点与基板焊盘的电气连接。其核心材料由环氧树脂基体与导电粉末复合而成,常见导电填料包括银粉、铜粉等。工艺中可依据需求选择多元固化方式:热固化(80-150℃)通过加热激活交联反应;光固化借助紫外光引发自由基聚合;微波固化则利用高频电磁波实现快速内部加热。该技术与传统倒装焊存在本质差异:ICA固化后凭借黏结力构建机械接触式连接,而非冶金焊接。工艺流程涵盖胶层涂覆、芯片贴装、固化成型三大环节,相较传统工艺具备显著成本优势——无需高精度焊接设备,且120℃以下的低温固化特性适配热敏材料。此技术在智能卡、医疗传感器等对成本敏感的领域持续占据市场份额。

5.各向异性导电胶倒装互连技术

各向异性导电胶(ACA)及导电胶膜(ACF)体系由高分子聚合物(环氧树脂、聚酰亚胺等)与离散分布的球形导电颗粒构成。其中,ACF薄膜形态因预成型、易操作特性,成为高密度互连的主流选择。互连机制基于压力诱导的导电通路形成:芯片与基板间的ACA经热压处理(典型参数:150-200℃、5-10MPa),受压导电粒子(粒径约5-10μm)在Z轴方向发生塑性变形,贯通上下凸点实现垂直导电;而X-Y平面因粒子间距保持绝缘,从而达成各向异性导电。该技术凭借≤50μm的超细间距能力,广泛应用于手机显示驱动芯片、柔性电路板封装等场景。

6.芯片直接安装(DCA)工艺

DCA作为类C4倒装技术,专注于超精细间距(<1mm)芯片的焊接需求。其核心特征体现在材料与工艺适配:芯片侧采用高铅焊球(97Pb-3%Sn),而PCB基板焊盘预镀共晶钎料(37Pb-63%Sn)。鉴于焊球尺寸(厚度约30-50μm)与间距精度要求,传统锡膏印刷工艺失效,需采用电镀预镀与焊球顶端平整化处理。

当前DCA技术虽处于产业化深化阶段,但已在特定领域形成突破:电路模拟芯片与无源集成芯片的批量应用验证了其工艺可行性。依托现有SMT设备兼容性,DCA在便携式电子产品领域展现出显著优势——通过简化封装流程,有效降低整机厚度与重量,契合穿戴设备、超薄手机等产品的微型化趋势。

后三种工艺虽不属于主流工艺但也有各自优势与应用:ICA以低成本与简易性立足中低端应用;ACA凭借各向异性导电特性主导高密度封装;DCA则通过工艺创新填补超精细间距领域的技术空白,共同构成倒装芯片互连的多元化解决方案。

底部填充与固化

增强倒装芯片可靠性

倒装芯片互连完成后,凸点阵列作为主要连接媒介,其有效支撑面积远小于芯片实际表面积,导致界面结合强度存在天然短板。当系统遭遇机械冲击或因芯片与基板热膨胀系数失配(如硅芯片CTE 2.6ppm/℃ vs 环氧树脂基板CTE 15-25ppm/℃),凸点根部易形成应力集中区域。

研究表明,在-40℃至125℃温度循环测试中,未填充的倒装芯片焊点应力峰值可达80MPa,显著超出焊料疲劳极限,致使互连失效风险激增。为突破这一可靠性瓶颈,底部填充与固化工艺应运而生。该技术通过在芯片与基板的微米级间隙(通常50-150μm)注入高流动性有机胶,经热固化(80-150℃)或紫外光固化(UV,波长365nm)形成致密支撑层。其作用机制呈现双重效应:其一,胶层横向扩展将界面连接面积扩大3-5倍,依据剪切强度测试数据,填充后芯片拉脱力可提升至未填充状态的4-6倍;其二,胶层包裹凸点根部形成应力缓冲结构,有限元分析显示,底部填充可使焊点应力集中系数降低60%-70%,有效抑制裂纹萌生与扩展。

工艺实施层面,主流采用流动注入法:借助毛细作用驱动填充胶沿芯片边缘渗入间隙,该方法需控制胶液黏度(100-500mPa·s)与基板倾角(5°-15°)以确保填充均匀性。

近年来,非流动(No-Flow)工艺崭露头角,其创新地将钎剂、黏接剂与填充材料集成于一体,在焊接过程中同步完成互连、填充与固化。此技术通过优化材料配方(如添加纳米级二氧化硅填料提升模量),使工艺步骤缩减40%,但对焊接温度曲线与材料兼容性提出更高要求。

两种工艺在消费电子、汽车电子等领域形成互补应用——流动注入法适用于高精度芯片,非流动工艺则凭借高效性在规模化生产中占据优势。