文章来源:学习那些事

原文作者:小陈婆婆

光刻胶类型及特性光刻胶(Photoresist),又称光致抗蚀剂,是芯片制造中光刻工艺的核心材料。其性能直接影响芯片制造的精度、效率和可靠性。本文介绍了光刻胶类型和光刻胶特性。

光刻胶类型

以下从成分、类型、性能要求及应用领域等方面,对光刻胶进行系统性阐述。

一、光刻胶的成分与基本功能

光刻胶是一种对光敏感的混合液体,主要由以下部分组成:

基体材料:通常为树脂,构成光刻胶的基本骨架,决定其机械性能和化学稳定性。

感光化合物(PAC):控制光刻胶在曝光前后的溶解性变化。

正性光刻胶:PAC在曝光前抑制溶解,曝光后促进溶解。

负性光刻胶:PAC在曝光后引发交联反应,使曝光区域不溶解。

溶剂:调节光刻胶的黏滞性,确保其在涂覆时保持液体状态,并均匀成膜。

二、光刻胶的分类及特性

光刻胶分为正性和负性两种,核心区别在于曝光后溶解性的变化:

正性光刻胶

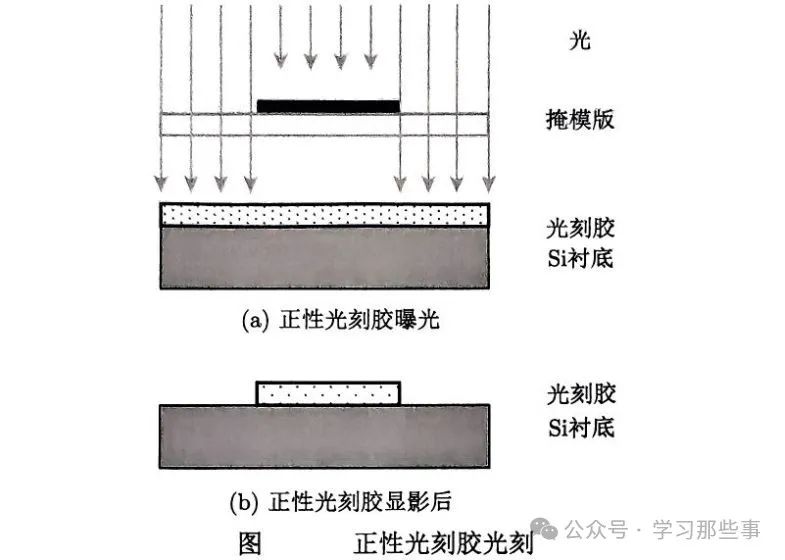

原理:曝光区域PAC发生光化学反应,从抑制剂变为促进剂,使曝光部分溶于显影液。

特点

高分辨率:曝光区域溶解后形成清晰边缘,适合精细结构。

高对比度:曝光区与非曝光区溶解速率差异大,图形保真度高。

主流应用:先进芯片制造(如逻辑电路、存储器)、微机电系统(MEMS)。

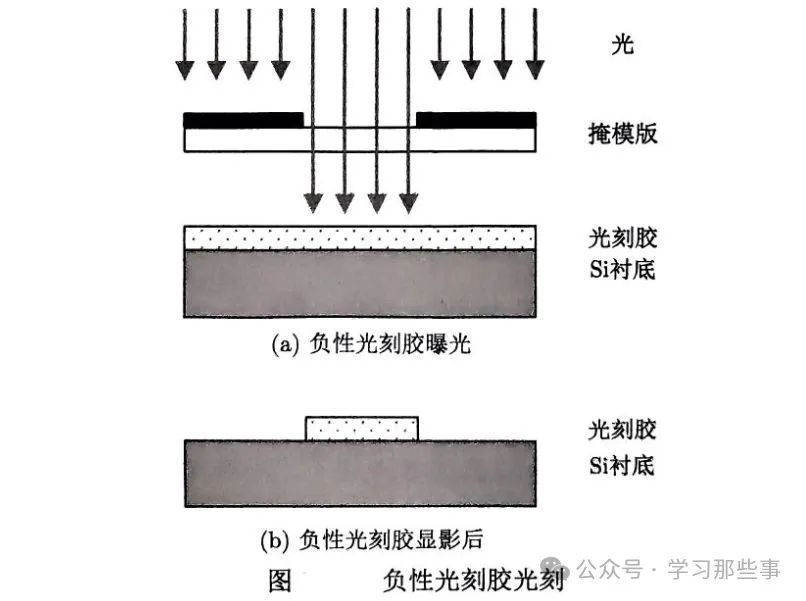

2. 负性光刻胶

原理:曝光区域PAC引发交联反应,形成不溶性网状结构,未曝光部分溶解。

特点

抗蚀性强:交联后结构致密,耐刻蚀能力优于正胶。

分辨率较低:交联反应可能导致边缘模糊,适用于对分辨率要求不高的厚胶工艺。

应用场景:厚膜光刻、特殊封装工艺。

三、光刻胶的关键性能要求

光刻胶需满足以下性能以确保工艺可靠性:

灵敏度高:低曝光剂量即可引发反应,提高生产效率。

分辨率高:支持微米级以下精细结构加工。

黏附性好:与衬底(如硅片、玻璃)紧密结合,避免脱胶。

致密无针孔:成膜均匀,防止刻蚀时底层被腐蚀。

图形边缘陡直:侧壁接近垂直,避免“锯齿效应”。

抗蚀性强:耐受刻蚀工艺中的化学或物理作用。

去胶容易:显影后残留少,便于后续工艺。

四、光刻胶的涂覆与加工流程

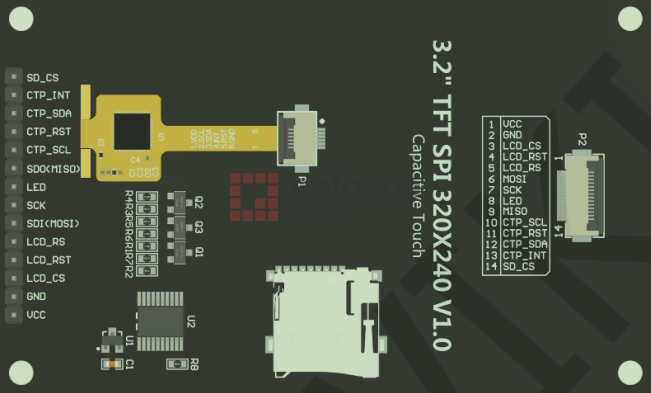

涂胶:通过旋涂或喷涂工艺,在衬底表面形成均匀胶膜。

曝光:利用特定波长光源通过掩膜版照射,引发光化学反应。

显影:溶解可溶部分,形成所需图形。

烘焙:固化胶膜,增强与衬底的黏附性。

刻蚀:以光刻胶为掩膜,转移图形至底层材料。

去胶:去除剩余光刻胶,完成工艺。

五、光刻胶灵敏度与对比度的深度解析

光刻胶的性能参数中,灵敏度和对比度是直接影响光刻工艺精度和效率的关键指标。

灵敏度:光刻胶的感光效率

定义:灵敏度是指使光刻胶发生光化学反应所需的单位面积能量,通常以毫焦耳每平方厘米(mJ/cm²)为单位。

物理意义:灵敏度值越小,表明光刻胶对光的反应越灵敏。在相同曝光量(光强×曝光时间)下,灵敏度高的光刻胶所需曝光时间更短,有助于提高生产效率。

公式关联

灵敏度=光刻胶反应程度曝光量(mJ/cm²)

虽然无直接公式,但灵敏度低的工艺需要更高的曝光量或更长的曝光时间以达到相同反应效果。

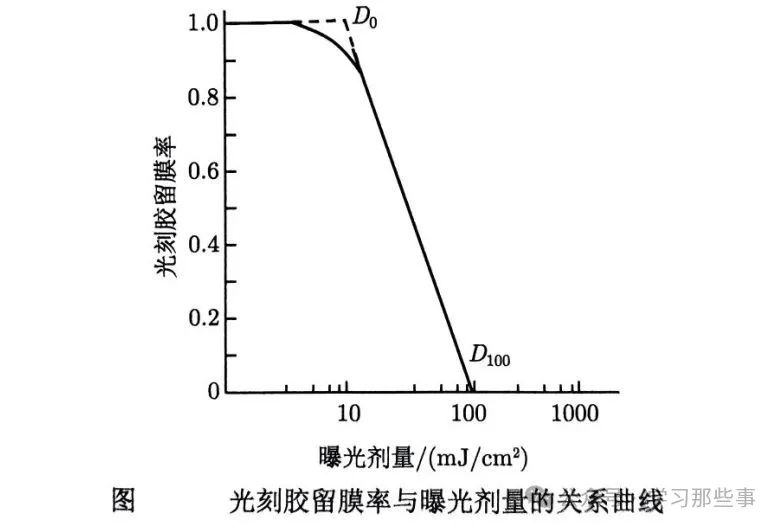

2.对比度:光刻胶的分辨能力

定义:对比度是光刻胶区分掩模版上亮区(透光区)和暗区(遮光区)光强差别的能力,直接决定光刻图形的保真度。

测量方法

在硅晶圆上涂覆正性光刻胶并测量初始厚度;

进行短时间均匀曝光,逐步增加曝光剂量(光强×时间);

测量显影后光刻胶厚度,绘制厚度随曝光剂量变化的对数曲线。

曲线中,伽马(γ)为直线斜率,表征对比度;D₀为不产生曝光效应的最大剂量;D₁₀₀为完全去除光刻胶的最小剂量。

3.灵敏度与对比度的协同作用

灵敏度的影响:高灵敏度允许低曝光量实现充分反应,但可能牺牲分辨率(因快速扩散导致图形模糊)。低灵敏度需更高曝光量,但可能提高图形锐度。

对比度的优化:对比度越高,光刻胶区分光强差别的能力越强,图形边缘越陡直(接近理想垂直)。实际工艺中,对比度受光刻胶厚度、吸收系数(α)和光学特性(如折射率)影响。公式表明,对比度随光刻胶厚度(TR)减小而增大,但需平衡台阶覆盖性。

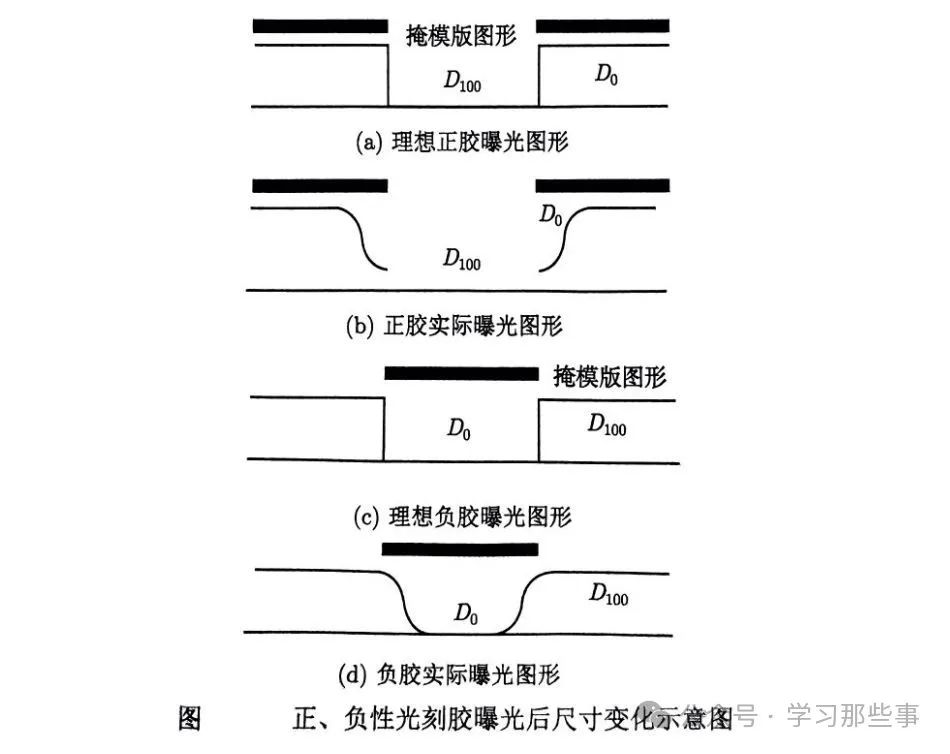

4.实际曝光中的尺寸偏差

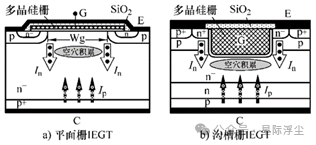

正性光刻胶

理想情况:曝光区域完全溶解,边缘陡直(图a)。

实际情况:边缘剂量介于D₀和D₁₀₀之间,显影后形成斜坡,导致图形尺寸大于掩模版(图b)。

负性光刻胶

理想情况:未曝光区域溶解,曝光区域保留,图形反转且边缘陡直(图c)。

实际情况:边缘交联不完全,显影后图形尺寸小于掩模版(图d)。

六、光刻胶的应用领域与市场趋势

应用领域

半导体:芯片制造中的关键材料,直接影响器件性能。

显示面板:用于制备彩色滤光片、触摸屏电极等。

PCB:线路板加工中的图形转移介质。

2. 市场与技术发展

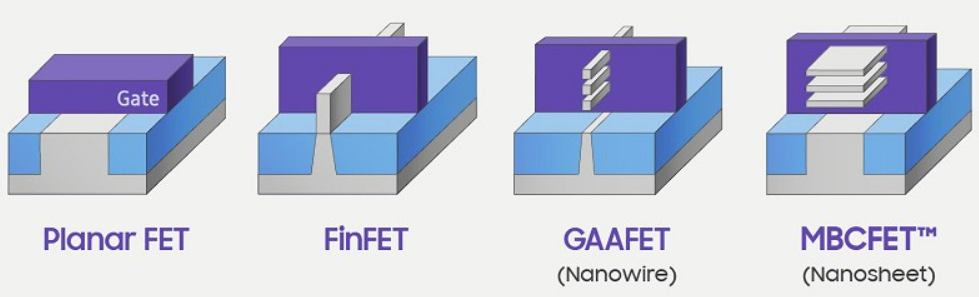

技术趋势:向短波长(如EUV)、高分辨率方向演进,满足先进制程需求。

市场格局:全球主要由日本、韩国企业主导,中国本土企业逐步突破。

国产化挑战:技术壁垒高,需攻克配方设计、原材料纯度等难题。

光刻胶特性

一、DQN正胶的典型反应

DQN(Diazoquinone-Novolak)正性光刻胶由感光化合物(重氮醌,DQ)和基体材料(酚醛树脂,Novolak)组成,适用于i线和g线曝光。

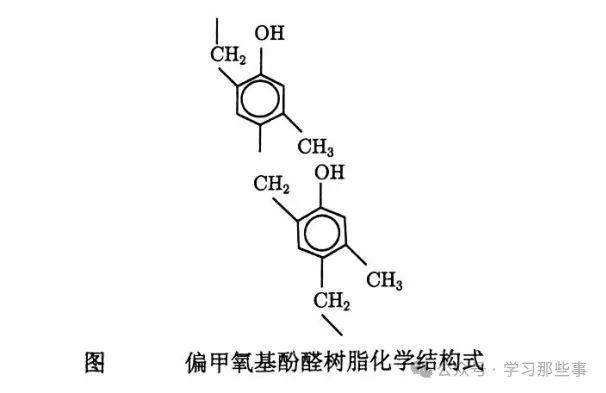

基体材料(酚醛树脂)

酚醛树脂是一种长链芳香烃聚合物,其基本环结构可重复5~200次。其单体为带两个甲基和一个羟基的芳香族环烃。酚醛树脂易溶于含水溶液,通过添加溶剂(如二甲苯、醋酸)调节黏度,影响涂胶厚度。

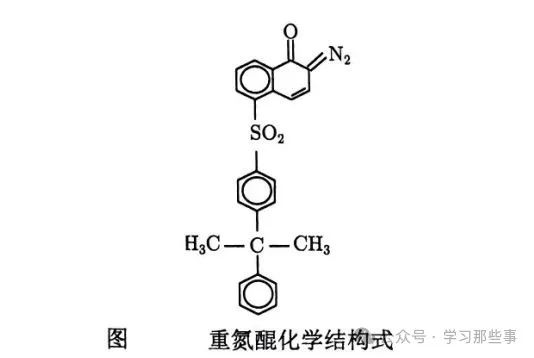

感光化合物(重氮醌)

重氮醌作为抑制剂,可降低光刻胶在显影液中的溶解速率至原来的十分之一。其分子结构中的氮原子(N₂)化合键较弱,在紫外线作用下发生光化学反应:

氮分子脱离碳环:形成高活性碳位。

Wolff重组:环内碳原子移至环外,氧原子与之形成共价键,生成乙烯酮中间体。

水解反应:乙烯酮进一步与水反应,双键断裂,形成羧酸。

显影过程

曝光后,羧酸与显影液(如KOH或NaOH溶液)反应,生成水溶性胺(如苯胺)和盐类,同时释放氮气,促进光刻胶溶解。未曝光区域因显影液无法渗入而保留,形成与掩模版一致的图形。

DQN正胶的优点:

高分辨率:未曝光区在显影中几乎不变,保持线宽和形状。

抗蚀性强:酚醛树脂耐受化学腐蚀,适合作为刻蚀掩模。

负性光刻胶的局限性

图形变形:曝光后交联导致显影时线宽展宽,烘焙后收缩,易引发线条粘连。

尺寸限制:不适用于小于2.0 μm的图形。

针孔问题:工艺控制不当易产生缺陷。

DQN正胶通过光化学反应实现高分辨率图形转移,而负性胶因交联机制面临变形和尺寸限制。CMTF作为分辨率指标,指导光刻胶选型与工艺优化。

二、光刻胶的光吸收特性与二级曝光效应

光刻胶的光吸收特性直接影响其曝光效率和图形保真度。以下结合二级曝光效应及表面反射效应,深入了解光刻胶的曝光行为。

二级曝光效应(脱色效应)

定义:光刻胶在曝光过程中,光吸收系数随曝光量增加而减小,称为光化学吸收或脱色效应。

物理机制

光化学反应:曝光后,光刻胶中的感光化合物(如重氮醌)发生反应,生成半透明产物(如羧酸)。

吸收均匀化:顶层光刻胶透光性增强,使下层接收更多光强,实现更均匀的曝光。

优势:提高垂直方向曝光均匀性,减少显影后图形边缘斜坡。

2.表面反射效应与光刻胶保形性

表面反射效应:在凹凸不平的晶圆表面,光刻胶厚度变化导致曝光量分布不均,引起线宽偏差。

光刻胶保形性:黏性薄膜特性,光刻胶涂覆后无法完全复刻衬底表面形貌,而是形成平滑的胶膜;台阶顶部,胶膜厚度小于平面区域(因重力作用);台阶边缘,胶膜厚度大于平面区域(因涂覆过程中的堆积效应)。

线宽变化:当台阶高度与胶膜厚度相当时,厚度差异显著,导致曝光量分布不均。显影后,台阶边缘可能因过度曝光而线宽展宽,顶部可能因曝光不足而线宽变窄。