引言

通信、雷达和微波测量等领域电子信息装备迅速发展, 对射频系统提出了微型化、集成化和多样化等迫切需求。先进封装技术可以将不同材料、不同工艺和不同功能的器件进行异质集成, 极大提升了电子产品的功能、集成度和可靠性等方面, 成为推动射频系统发展的关键引擎。

本文转发中国电子科技集团公司第十研究所吴磊博士发表在《电子元件与材料》上的“射频系统先进封装技术研究进展”一文,概述了芯片倒装、扇出封装、2.5D 封装和三维堆叠这四种先进封装互联技术在射频系统封装中的最新研究进展, 并从结构集成度、工艺实现性和信号传输等角度对不同封装结构进行了剖析。最后, 分析了当前射频系统先进封装技术发展所面临的挑战, 并从协同设计、高效散热和新封装技术等方面探讨了未来的发展方向。

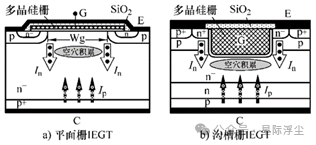

先进封装之倒装封装

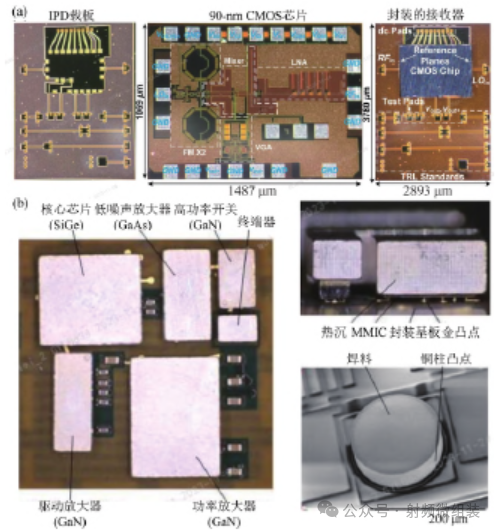

倒装封装是将正面带有微凸点的芯片朝下组装到基板焊盘上。倒装封装的优势是短的互联距离减小了寄生电感、电容和电阻, 显著提升了封装系统的电气性能。此外, 由于倒装封装过程没有进行塑封, 可以确保芯片有效散热。

倒装封装包括热超声、回流焊和热压三种键合工艺, 其凸点分别使用金球、锡球和铜柱。热超声键合是在超声键合力和温度的共同作用下, 将金凸点组装在基板焊盘上, 其适用于I/O密度较小的芯片, 如声表面波滤波器。回流焊是目前主流的倒装键合工艺, 其是在锡凸点表面涂覆助焊剂, 再通过热回流进行焊接。热压工艺采用高深宽比、小尺寸铜柱凸点, 能够实现高密度互联, 适用于I/O密度较大的芯片。

文中举例国外的Kimura 等提出了一种低剖面相控阵雷达的T/R 组件, 其中的射频芯片, 如低噪声放大器(GaAs)、核心芯片(SiGe)和功率放大器/ 射频开关(GaN), 均采用倒装技术与封装载板上的金凸点集成互联(如图(b)), 但是在该组件量产时会采用铜凸点以提高生产力。性能测试表明,该TR 组件发射功率达到20 W, 并且在X 波段的噪声系数低至2.8dB。该研究提出的多芯片倒装技术所封装的TR 组件将有利于实现高性能、低剖面和高紧凑的相控阵雷达, 因此有望在射频系统封装领域得到广泛应用。

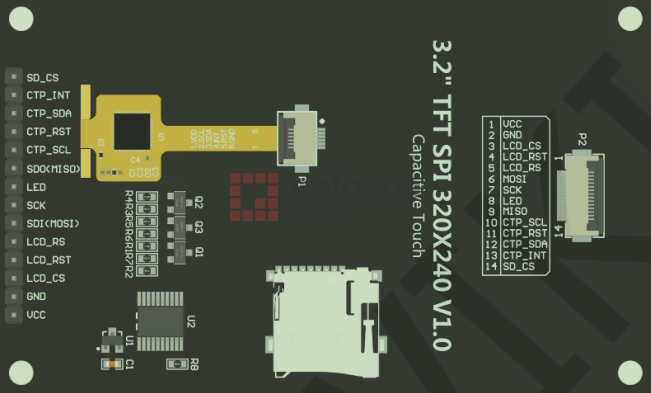

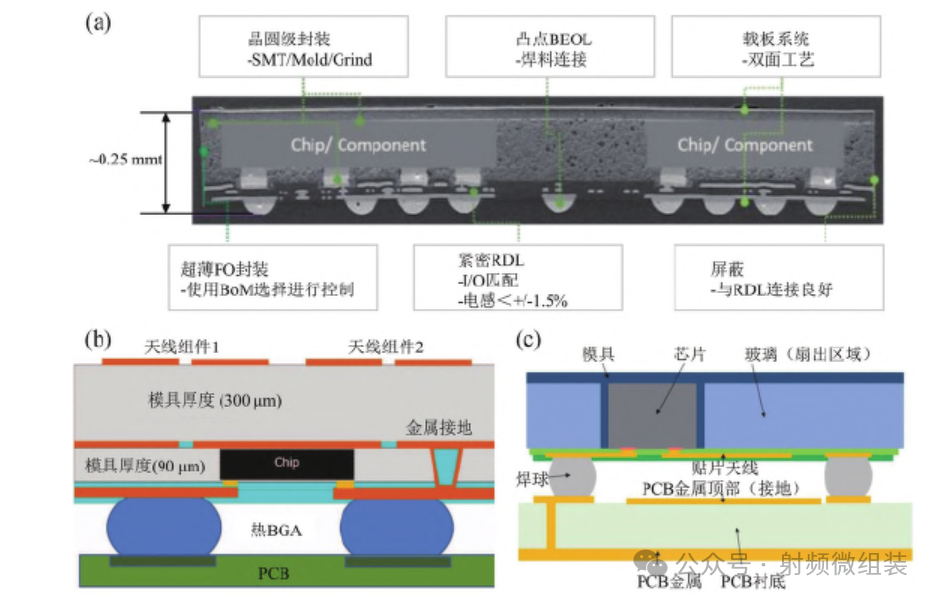

先进封装之扇出封装

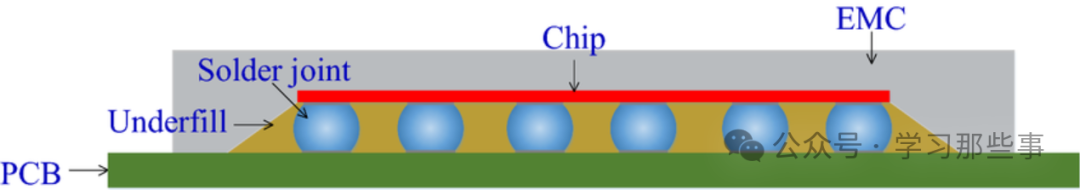

扇出封装是将芯片嵌入到环氧模塑料中, 并通过再布线层(RDL)对焊点重新进行分配, 再装配到基板焊盘上。该技术可以实现高密度引脚集成, 进而提高封装系统数据交互和存储能力, 并且短的互联距离保证了其优异的电气性能 。此外,层RDL 有助于解决芯片散热问题。

文中提到较多扇出封装在天线、射频模块上的研究,请阅读下方原文。

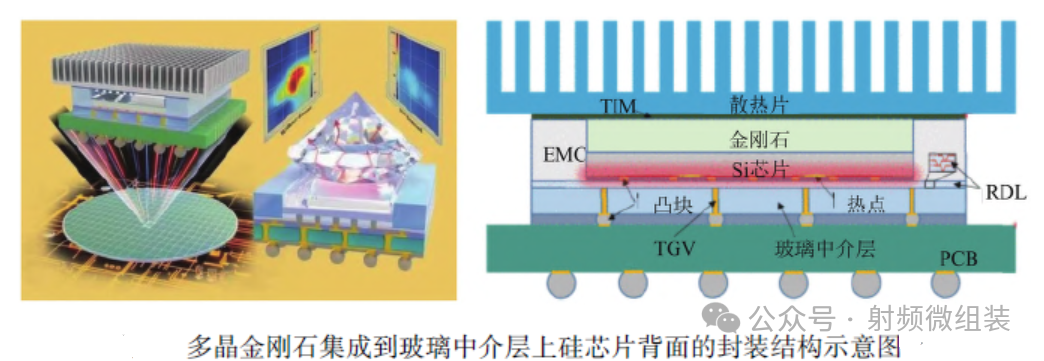

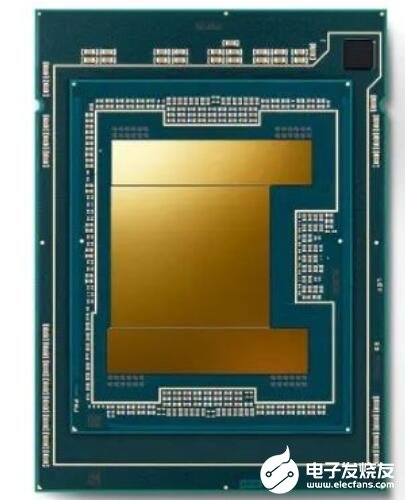

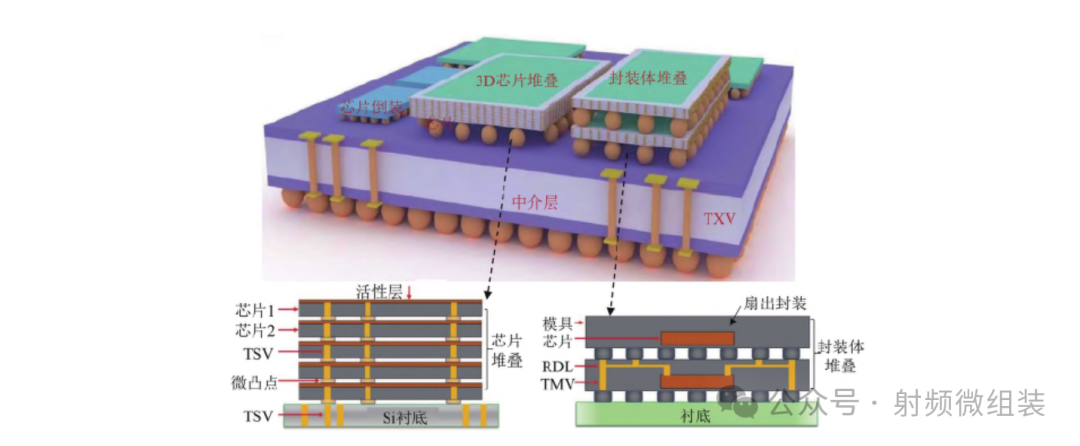

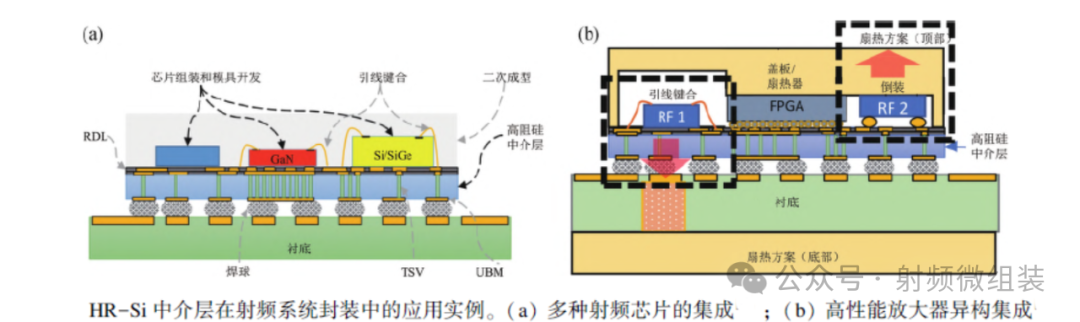

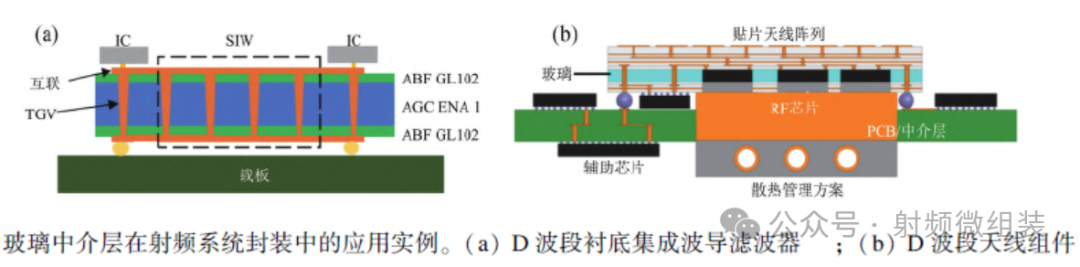

先进封装之2.5D封装

2.5D 封装是指把不同材料、工艺和功能的器件连接到由RDL 和通孔两部分组成的中介层上, 并通过RDL 实现不同器件之间信号的互联。2.5D 封装方案适用于芯片引脚密度大的情况。中介层的材料主要有硅、玻璃和有机材料三种。

硅中介层在高频条件下信号串扰和损耗较大,玻璃中介层具有高频电学性能优异、成本低和机械稳定性强等优点, 在射频系统封装领域极具应用前景。

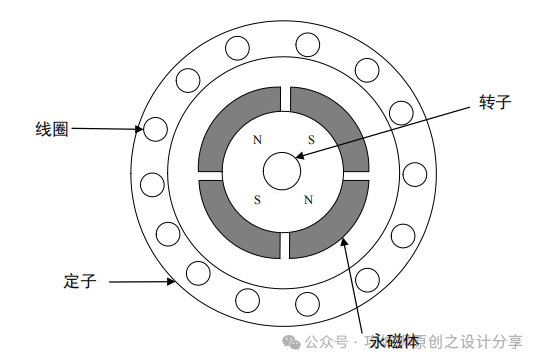

先进封装之三维堆叠封装

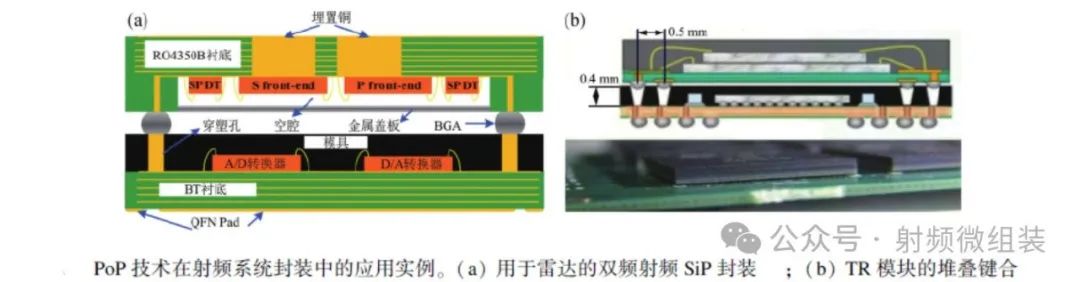

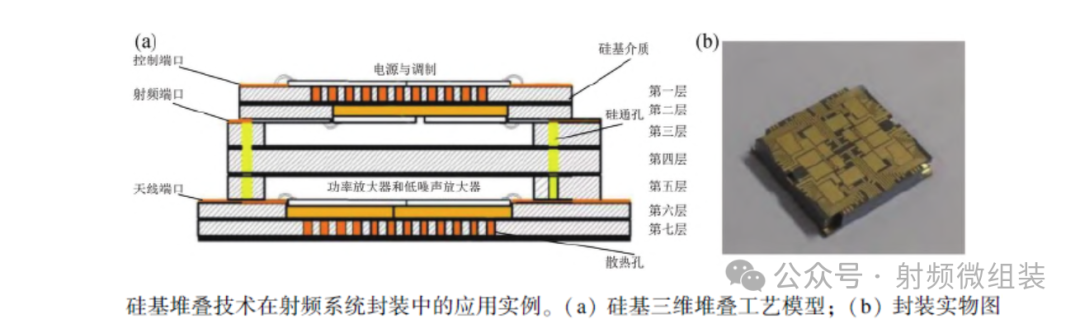

三维堆叠封装是将多个芯片/ 晶圆/ 封装体在垂直方向上堆叠键合, 进而实现高速信号传输的一种互联技术。其具有超高带宽、短的互联距离、低功耗、高集成和高传输速率等优点。三维堆叠键合主要有三种技术形式:引线键合堆叠、封装体堆叠(PoP)和芯片堆叠(3D-IC) 。

键合引线会影响射频系统传输线的阻抗匹配, 并且会产生寄生电容和寄生电感, 因而较少应用于射频系统的封装。文中举了较多堆叠封装的案例,请大家阅读下方原文。

芯片堆叠技术是采用晶圆上的通孔作为互联通道,将多个芯片在垂直方向上进行堆叠键合, 其相对引线键合堆叠具有更短的互联距离和更高的互联密度。廖龙忠等通过面对背的方式实现了高成品率GaAs 微波电路的3D 集成,制备的Ka 波段幅相多功能芯片在32~38 GHz 频段内的接收端和发射端增益分别优于21.5dB 和23dB。

先进封装面临的挑战及发展方向

芯片-封装-系统的协同优化设计势在必行。

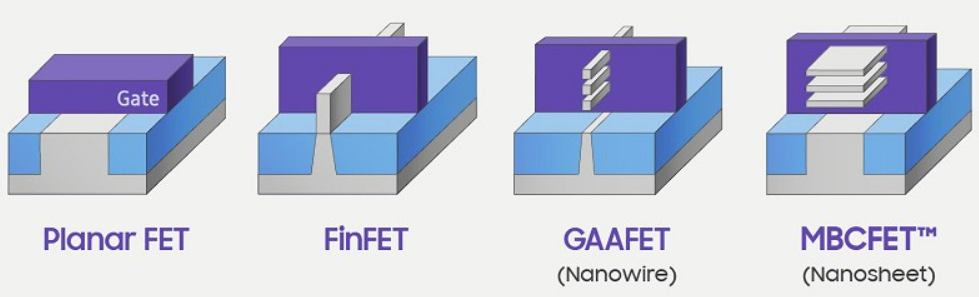

SoC 技术的集成度已接近极限,Chiplet 技术有望实现集成度更高的射频芯片, 其是将射频芯片按需求分成较小的裸片(Die), 并选择最优的工艺制程进行制造, 再利用先进封装技术将这些小的裸片封装互联在一起, 从而形成一个异构集成的芯片。

铜柱凸块技术可以有效解决焊点节距受限问题,有望在射频系统封装过程中得到广泛应用。

混合键合有望成为未来高性能射频系统的关键封装技术。

3D堆叠技术面临散热问题。