摘要:在数字化浪潮的驱动下,5G、MEC、云计算、AI等新兴技术手段不断与制造业融合,并逐步走向应用推广。视觉检测是工业生产的重要环节,针对格力工业视觉检测需求,设计了基于5G的工业AI视觉检测系统,并对系统的工作原理、架构、功能及系统在实际生产环境下的测试结果进行了详细介绍。最后结合智能制造产业升级和5G技术的推广与发展需求对系统应用前景进行了价值分析。

前言,机器视觉检测是指利用机器替代人工实现检测和判断[1]。典型的机器视觉检测系统包括相机、镜头、光源、工控机、图像处理系统、执行机构、被测物等。其检测原理是通过相机对被测对象进行图像拍摄,然后将图像数据传送至图像处理系统。图像处理系统通过检测算法对图像进行特征提取、识别,输出检测结果并执行相应操作[2]。机器视觉检测在工业领域具有广阔的市场空间,主要应用场景包括目标检测、目标识别、目标定位和目标测量。

传统方式的机器视觉检测主要以人工特征提取、分类、识别为主,检测方法具有针对性,系统鲁棒性差[3]。常见的处理方法包括如图像灰度处理、滤波算法、图像算数、图像二值化、霍夫变换等。随着人工智能技术的不断发展,以神经网络为代表的深度学习技术正逐步应用在机器视觉领域。深度学习利用机器模仿人类思考,实现对图像的理解,被用来解决复杂场景的模式识别[4]。其典型应用领域包括目标检测、图像分类、图像分割等。与传统方式相比,深度学习可以在训练过程中自学习相关属性,省去特征工程环节,识别精度更高、更加灵活[5]。但是对硬件的内存和计算能力要求较高,通常需要额外的硬件投入。此外,在应用开发过程中,需要收集大量的样本数据进行模型训练以提高模型精度。虽然机器学习相对于传统方式有诸多优势,在实际工业应用场景中,既需要基于深度学习的视觉检测,又需要传统的视觉检测方式。如对表计尺寸的测量、条码识别等场景,传统方式简单而高效,使用机器学习方法则费时费力。

通过在5G试点项目的大量实地调研发现,工业企业在现有视觉检测应用上存在诸多不足,具体表现在以下4个方面。

a)部分企业采用传统方式依靠人眼做视觉检测,存在效率低,漏检率高等问题。

b)部分企业采用一体化智能工业相机做视觉检测,但单点设备成本高,不适合规模应用,且无法有效管理。

c)部分企业采用基于云端的视觉检测系统,存在响应慢、数据安全性低等问题。

d)企业缺乏 AI 视觉相关专业技术人员,难以满足视觉检测项目建设需求。

基于上述分析,认为支持多场景应用、平台化的视觉检测系统是工业视觉的重要发展方向。随着互联网+制造业转型升级步伐的不断推进,5G、AI、大数据等高新技术手段将为工业视觉检测技术的发展注入新动能,推进工业视觉检测技术变革。

1 格力视觉检测需求分析,视觉检测贯穿零件加工、组装、包装等各个环节,是企业产品质量的关键保障,提升视觉检测水平能有效降低企业经营成本。格力空调在生产过程中存在大量视觉检测场景,包括压缩机线视觉检测、外机自动电气安全检测、整机外观检测、印刷品质量检测等。当前存在大量依靠人眼做视觉检测的现象,检测效率低,漏检率高,容易带来产品质量隐患。因此,格力急需一套自动化、平台化的视觉检测系统替代人工检测。一方面,需要满足各生产环节的多场景检测需求,有效提升检测效率,降低检测成本,实现智能检测管理。另一方面,为应对消费者个性化产品需求,新系统需要具备易扩展、易操作性,能灵活快速适应新场景检测要求。

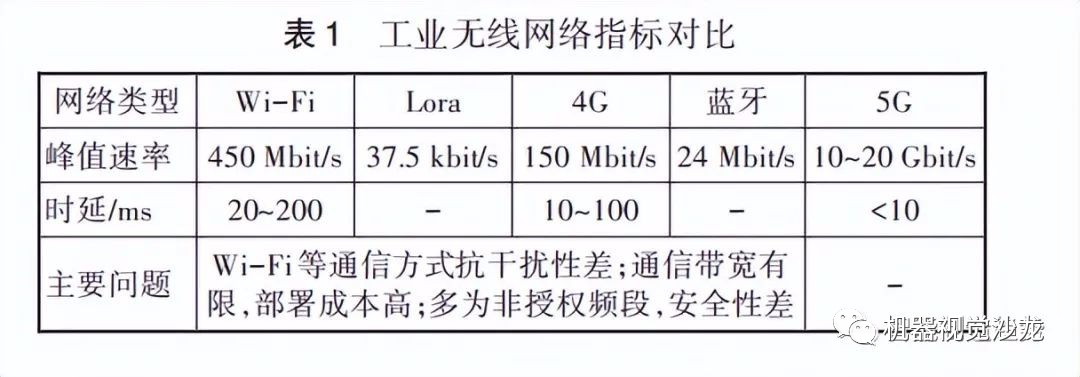

2019 年,中国联通与格力电器开展5G智慧工厂暨全业务战略合作,基于5G、工业互联网、物联网、大数据、人工智能等新型技术,打造家电产业5G智慧工厂示范区。5G作为新一代无线通信技术,在带宽、时延、连接数等网络性能上较上一代蜂窝网络实现全方位提升,可为工业网络连接提供高可靠服务保障[6]。通过5G网络可构建平台化的视觉检测模式,实现多检测点并行检测、智能管理。移动边缘计算是5G重要能力之一,可在移动网络的边缘提供IT 服务和计算能力,支持将业务处理卸载到移动网络边缘节点[7-8]。利用MEC本地分流能力,可极大降低端到端通信时延,同时保证生产数据安全。基于5G技术的平台化视觉检测系统,将为企业带来更多价值。

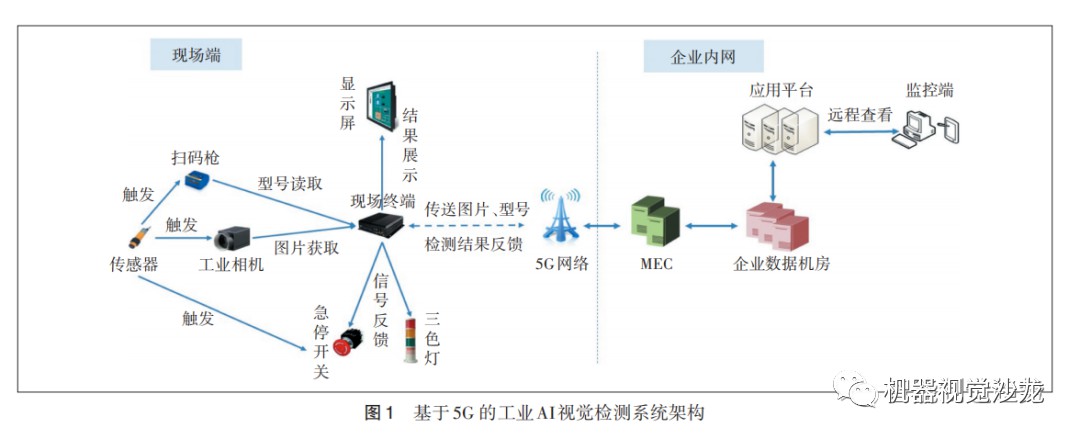

2 基于5G的工业AI视觉检测系统解决方案,基于5G的工业视觉检测系统是平台化、支持多检测点并行的工业检测系统。通过5G+MEC的工厂内网架构与现场瘦客户端进行交互,实现企业整体视觉检测体系,可同时满足多场景、多检测点并行的检测及智能化管理需求。通过将主要算力及算法放置于平台端,极大提升分析处理能力,现场端仅需普通工业相机等少数设备即可实现AI视觉检测,有效降低单点检测成本,提升部署灵活性。此外,平台侧支持对检测点的能力配置,单一检测点仅需微调即可适配新检测场景,可满足对不同产品的快速检测需求。如图1所示,基于5G的工业AI视觉检测系统架构包括现场设备端和智能监测平台。

2.1 现场设备端,现场设备端负责与产线联动,包括系统触发与结果反馈。需将图像采集并上传至服务端,并获取服务端的处理结果。现场设备由以下3个部分组成。

a)工业相机系统,包括工业相机、镜头、光源等,工业相机系统主要负责现场端图像获取,需根据不同检测场景及检测需求进行适配及选型。

b)现场工控终端,一般为工控机,负责控制工业相机系统及现场设备,实现图像上传、控制指令下发、运行现场客户端软件等功能。

c)现场设备,包括传感器、急停开关、三色灯、扫码枪、显示器等,负责信号检测及结果显示,实现系统触发、运行控制、结果显示等功能。

2.2 智能检测平台架构,智能检测平台是视觉检测系统的核心,可部署在企业数据机房或云端服务器,主要负责处理视觉检测流程,完成包括场景管理、业务管理、算法模型训练、算法管理、检测业务编排、检测结果分析等功能。平台提供状态查看和统一管理接口,可适配不同场景的检测需求。智能检测平台通过5G网络与各检测点相联,实现1对n的检测管理与应用服务支持。

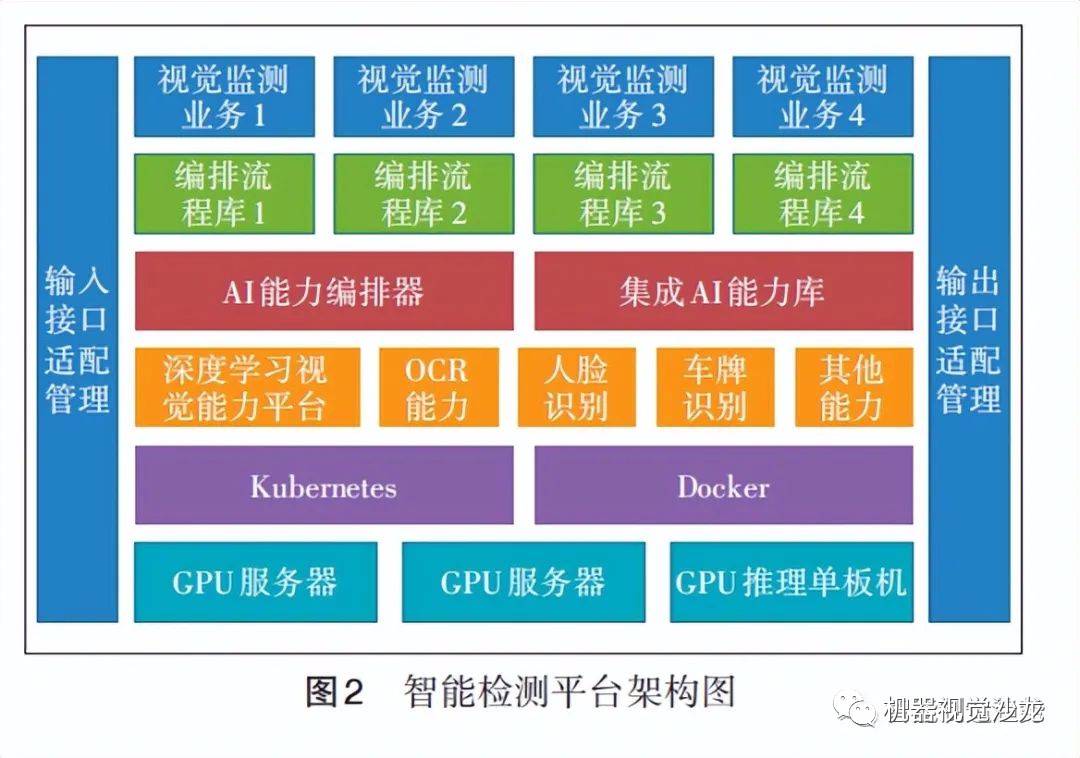

智能检测平台可以满足的各类制造企业对工业视觉检测业务的需求,为上层应用提供服务。智能检测平台架构如图2所示。

a)基础能力层。通过统一的接口为上层应用提供基础检测能力。

b)编排器层。通过编排器的方式将基础能力进行组合、协同及调用,用以完成对下层基础检测能力的封装;同时,针对特定场景的检测需求,可以通过对基础能力的封装形成特定场景下的解决方案,形成功能更强大、更具针对性的基础检测能力库。

c)编排流程库层。针对不同的应用,需要建立一套支持将基础能力编排用以解决应用实际检测需求的编排流程库。

d)应用层。通过使用编排器及编排流程库调用基础检测能力,满足全部检测业务需求,并通过输入输出接口,向现场设备及人员提供工业检测应用服务。

e)云计算平台。根据实际情况,使用Kubernetes或Docker技术构建上层应用的部署平台。

f)基础设施层。包括CPU服务器、GPU服务器及GPU推理单板机等计算资源。

g)输入及输出适配器。通过插件化的方式支持主流工业相机通信协议及工业总线协议,便于快速与工装环境对接。

2.3 关键技术,2.3.1 平台化的系统设计,现阶段工业视觉检测产品大多数是以工业智能相机或传统视觉检测方式为主。传统单点检测系统通常由光源、相机、图像采集单元、图像处理单元等模块组成,各模块分散部署在现场侧,多为针对单一检测场景定制化开发,体积较大系统复杂,难以升级维护[9]。智能相机是一种高度集成化的微小型机器视觉系统,将图像的采集、处理与通信功能集成于一体[10]。相对于传统视觉检测系统,智能相机在部署上更加灵活便捷,但是由于体积限制,其处理能力通常较差,只能运行简单算法且单机成本高昂。

相对于现有视觉系统,基于5G的AI视觉检测系统是基于C/S架构设计的视觉检测PaaS平台,将主要处理能力集中在后端智能检测平台,各检测点通过现场终端将图片发送至智能检测平台并实时获取检测结果。智能检测平台内置多类算法能力,包括传统的机器视觉算法以及更为复杂的深度学习模型算法等。通过平台化的系统设计可支持多场景并行的视觉检测并实现算法能力的复用。

作者郭熹,李斌,马文辉,贺鸣,陈亚峰,若有侵权联系删除。

推荐

-

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

2023-07-03

-

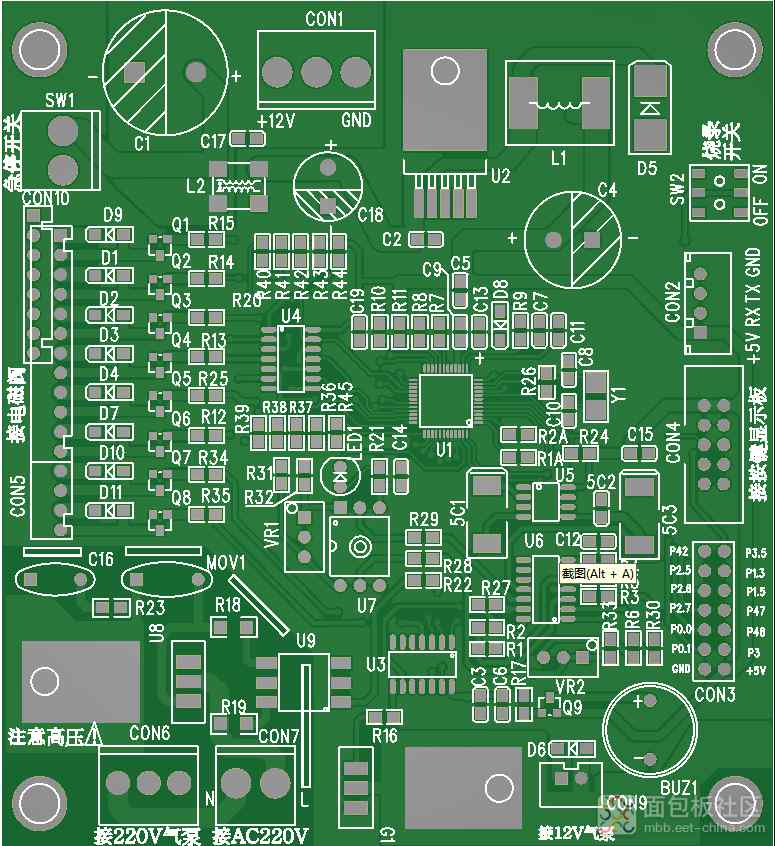

一文带你搞懂开关电源电路

一文带你搞懂开关电源电路

2024-11-02

-

基于脱硝系统改造的自动化优化分析

基于脱硝系统改造的自动化优化分析

2025-02-20

-

阿诗特能源L1000液冷新品震撼上市,卓越性能,引领未来!

阿诗特能源L1000液冷新品震撼上市,卓越性能,引领未来!

2024-06-15

-

博世与芯驰科技全面深化战略合作 围绕车用半导体核心技术

博世与芯驰科技全面深化战略合作 围绕车用半导体核心技术

2025-04-10

-

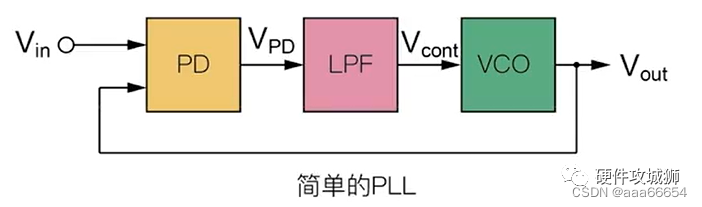

PLL锁相环:工作原理简述,高效同步控制的核心技术。

PLL锁相环:工作原理简述,高效同步控制的核心技术。

2024-04-07

-

中科曙光助力北京航天总医院打造24小时在线的AI医疗助手

中科曙光助力北京航天总医院打造24小时在线的AI医疗助手

2025-04-10

-

国产替代奋进高端,创新引领,开启替代新篇章。

国产替代奋进高端,创新引领,开启替代新篇章。

2024-04-07

-

模拟芯片与数字芯片各有独特优势,各具魅力,吸引你的目光。

模拟芯片与数字芯片各有独特优势,各具魅力,吸引你的目光。

2024-03-06

-

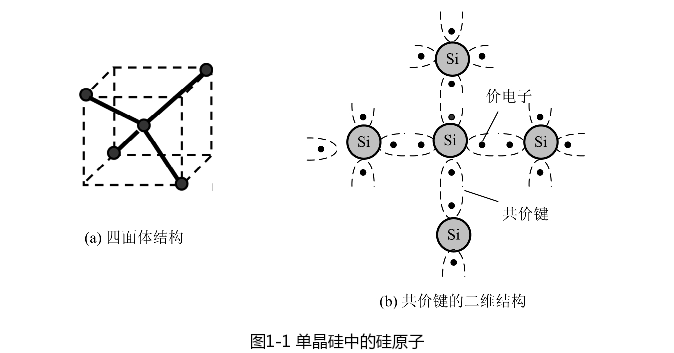

本征半导体,基础材料之选,了解它,掌握电子世界的关键!

本征半导体,基础材料之选,了解它,掌握电子世界的关键!

2024-04-07

最近更新

-

基于SiWG917Y的无电池Wi 6传感器

基于SiWG917Y的无电池Wi 6传感器

2025-04-19

-

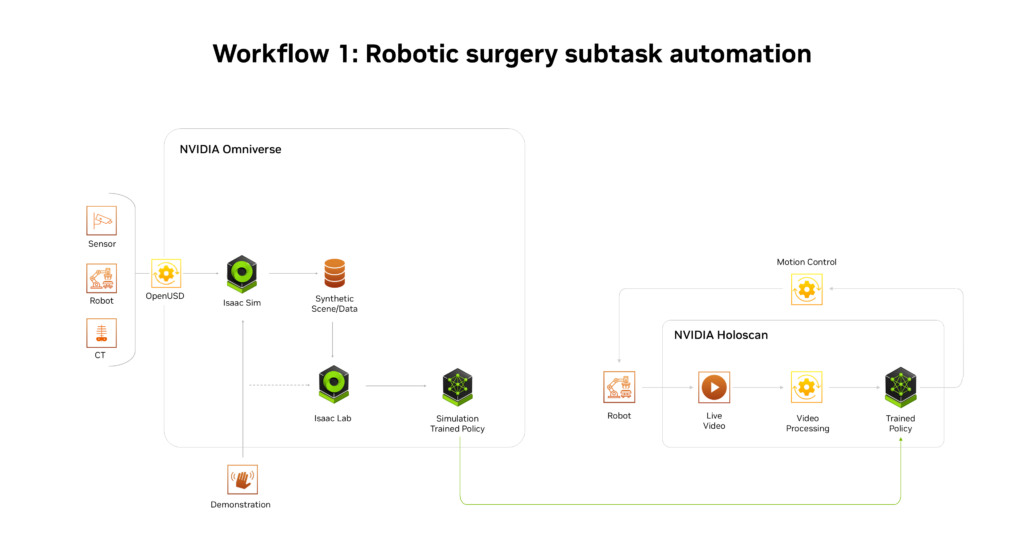

NVIDIA推出AI医疗健康机器人开发平台

NVIDIA推出AI医疗健康机器人开发平台

2025-04-19

-

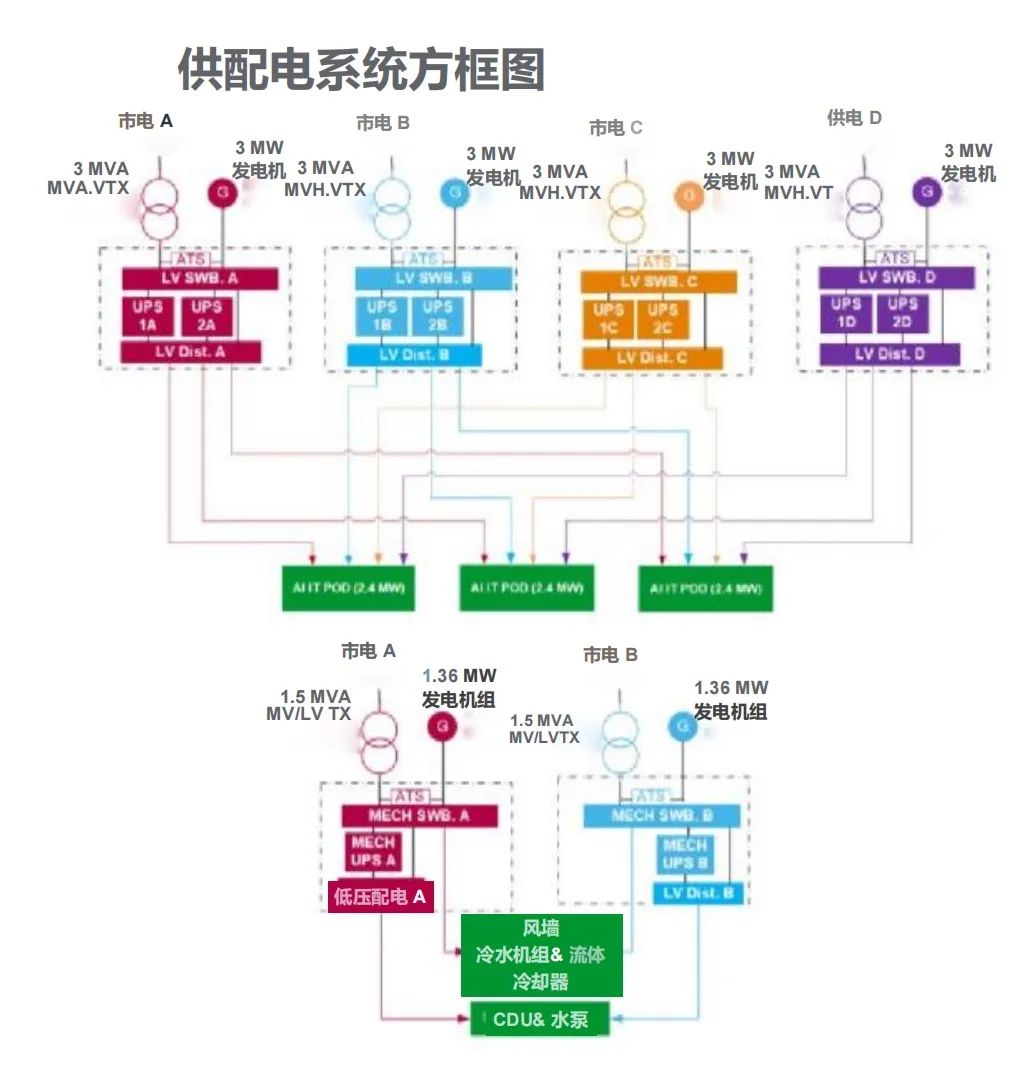

施耐德电气发布数据中心高密度AI集群部署解决方案

施耐德电气发布数据中心高密度AI集群部署解决方案

2025-04-19

-

航裕电源亮相2025慕尼黑上海电子展

航裕电源亮相2025慕尼黑上海电子展

2025-04-19

-

RECOM RACPRO1系列荣获2025年红点产品设计奖

RECOM RACPRO1系列荣获2025年红点产品设计奖

2025-04-19

-

广汽昊铂首家直营交付中心开业

广汽昊铂首家直营交付中心开业

2025-04-19

-

季丰成都实验室开启芯片微加工新篇章

季丰成都实验室开启芯片微加工新篇章

2025-04-19

-

航裕电源亮相2025俄罗斯国际电子元器件展

航裕电源亮相2025俄罗斯国际电子元器件展

2025-04-19

-

施耐德电气新型电力系统创新中心正式启用

施耐德电气新型电力系统创新中心正式启用

2025-04-19

-

格陆博科技2025上海车展亮点前瞻

格陆博科技2025上海车展亮点前瞻

2025-04-19