近年来,物联网、大数据分析、云计算服务和第五代移动通信技术的加速普及,在工业化领域掀起了前所未有的变革浪潮。步入工业4.0时代,这些数字科技与制造业的深度融合不仅显著提升了生产效能,降低了运营成本,并且在推动传统工业实现数字化转型的过程中,释放了数字经济的巨大潜能。这一进程标志着从传统的制造模式向智能化、网络化和个性化生产的飞跃,为整个行业带来了颠覆性的创新机遇。

根据官方信息,预期至2023年,工业领域的产出增长率将超越4.3%的门槛,同时制造业部门对国内生产总值的贡献度保持稳定状态。这一时期,我国工业制造业在全球范围内将连续15年稳居首位。鉴于此背景,加速推动工业企业步入数字化转型阶段、旨在提升运营效率与释放潜在生产力的任务已刻不容缓。

在工业领域的当代实践中,我们不难发现存在着自动化水平参差、多处工序依然仰赖人工干预的局限性,由此引发出一系列系统性的挑战与困境,如生产流程的效率低下、运营成本高昂、人力成本负担沉重以及信息流通受阻导致的孤岛现象。这些问题共同构成了工业转型过程中亟需破解的核心难题。

于多元数字科技的支持下,传统工业领域正踊跃地实施现代化转型,旨在推动工业制造整体迈向高端化与效能提升之路。新颖技术成果及其解决方案,在工业生产环节中的集成与应用,显著增强了其功能性,不仅提升了生产效率,还优化了工艺流程,实现了资源的高效利用,从而助力工业制造业在高质量发展的道路上稳健前行。

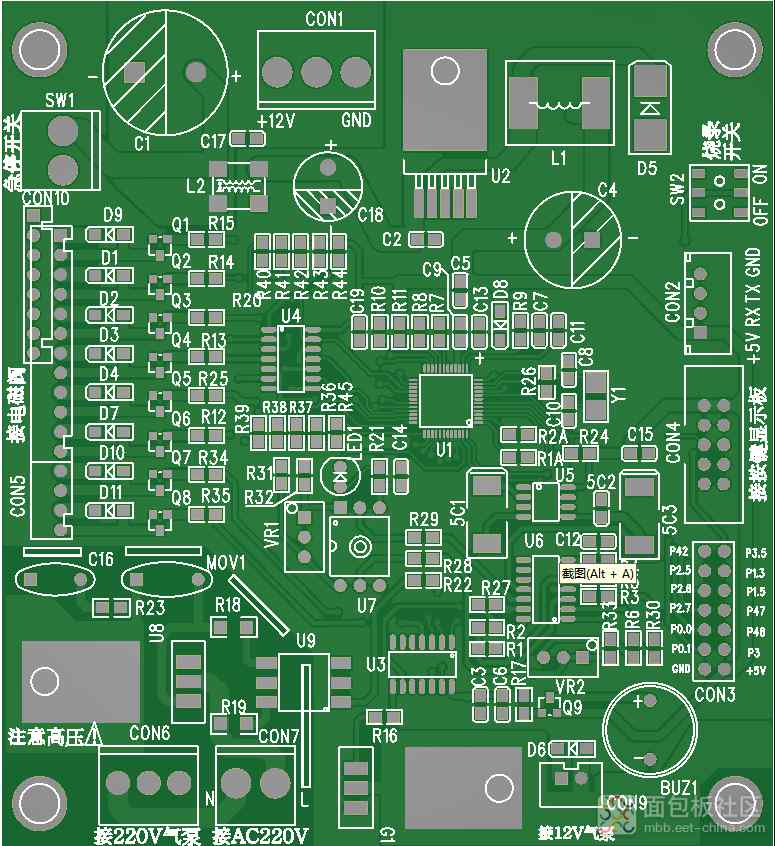

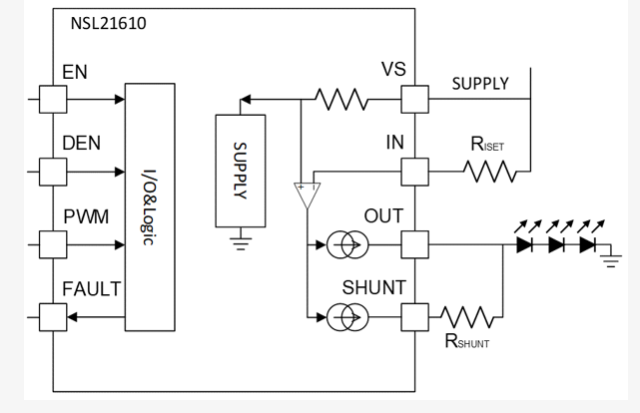

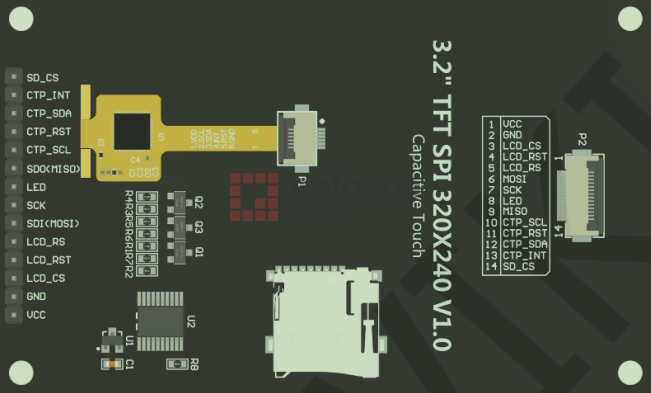

利用智能中继或相连接口收集底层装置及感应器的信息,并将这些数据传输至云端平台,能够使管理层即时掌握工业生产环节中的设备运作状况,一旦检测到异常情况立即发出警报,从而实现对工业流程的远程监控与操控,促进产业链的智能化合作与企业效能的显著提升。

依托物联网技术的方案,能够实现生产过程中的实时监控与数据分析,捕获并整合如温度、压力及流量等关键指标,构建全面且深入的数据洞察力。通过集成Ruff智能数采网关,生产线各环节的数据得以高效汇集,不仅消除了信息分割与孤岛效应,还促进了数据的流通共享,为企业的决策制定提供基于事实、精准无误的支持与依据。此方案的核心价值,在于其智能化的数据处理能力与互联互通性,赋能企业实现精细化管理,提升运营效率,并在复杂多变的市场环境中保持竞争优势。

作为智能优化方案的实施者,我们旨在通过高级技术提升效率与精度,利用先进工具实现了工业制造领域的自动化与智能化转型。这一举措不仅为预防安全事件提供了坚实的基础,还能实时监控生产环境及设备状况,从而有效预防设备故障和生产线中断,同时主动识别并预警潜在风险,确保了生产过程的稳定性和安全性。通过此类前瞻性的管理策略,我们有效减轻了对人力的依赖,不仅提升了运营效率,还增强了系统的整体可靠性和响应速度。

在当前工业制造领域中,采用智能化与可视化设备管理策略显著削减了人力需求,并释放出劳动力资源,使其能专注于精益化生产环节的优化。借助大数据及云计算技术的力量,企业能够精准捕捉并分析生产流程中的各项数据,从而实现全面而深入的数据洞察。这不仅帮助企业在能耗管理和资源调度上实现了精细化操作,更在整体生产排程效率上取得了显著提升。由此一来,智能化转型不仅仅降低了运营成本,还有效增强了企业的经济产出与竞争力。

在各式先进科技的驱动下,制造业企业将持续深化其数字化进阶路径,摒弃陈旧方式,迈向自动化、数字化与绿色减碳的崭新纪元。