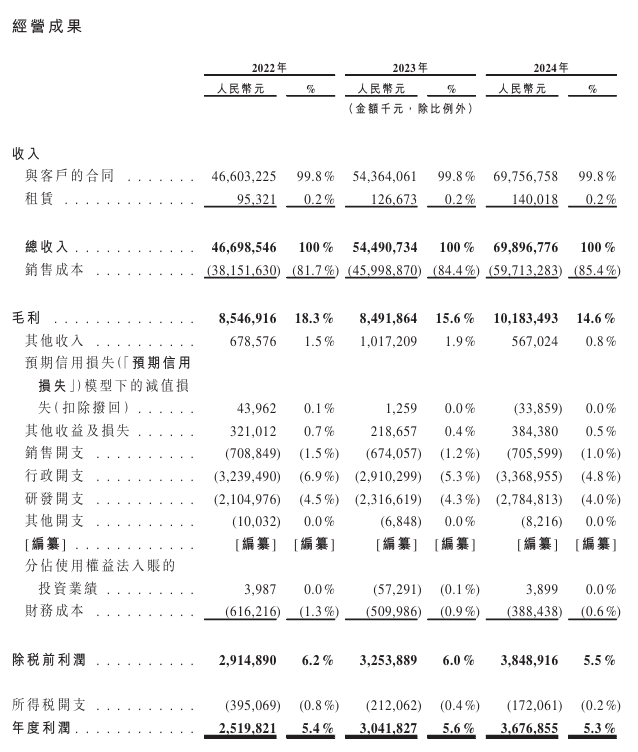

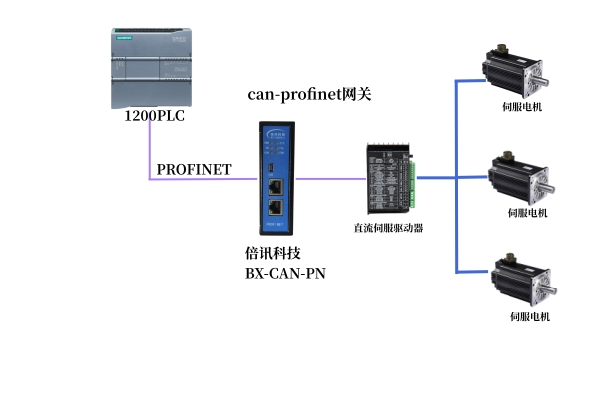

在一项位于中国的自动化项目中,深圳某公司的运行方案涉及到了以指令报文的形式,由中央控制系统通过Profinet总线协议与西门子 S7-1200 PLC 进行通信。此PLC被配置用于操控直流伺服驱动器的启停与速度调节指令,进而精准控制四台连接在其下的伺服电机的旋转速率。

在此项目框架下,中央控制系统借助其与PLC之间的Profinet总线协议建立高效的数据交互通道,确保了对于直流伺服驱动器的有效操控。同时,所采用的直流伺服驱动器支持CAN协议,进一步增强了系统的通信能力与稳定性,从而确保了整个自动化流程的顺畅运行和精确执行。

鉴于直流伺服驱动器在运行过程中支持采用CAN总线协议进行通信,而控制枢纽系统中的西门子S7-1200 PLC则配备有Profinet网络接口,并作为主站端负责Profinet总线协议下的数据交互。然而,由于两种通讯协议之间存在兼容性差异,直接对接实现信息流通变得困难重重,为此需求引入第三方转换模块以协调不同通信标准之间的数据交换。

北京倍讯科技自主研发并推出的Profinet转CAN网关,巧妙地解决了这一技术瓶颈,它具备将CAN总线协议的数据流转化为可被Profinet系统识别的格式的能力。此举不仅打通了两种通讯体系间的壁垒,还允许监控中心系统借助西门子S7-1200 PLC发出特定指令至直流伺服驱动器,进而精确操控连接于驱动器之下的伺服电机的操作状态,包括启停及转速调整,确保自动化项目得以顺畅执行且远程控制功能得以有效实现。

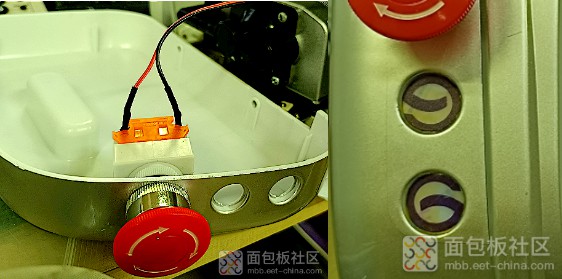

根据配置参数说明指出,由于CAN协议作为基础层的通信机制,Profinet与CAN网络间的桥梁——即Profinet转CAN网关,配备了八组可调整的拨码开关。这些开关主要用于设定CAN通道的数据传输速率和选择其型号,同时,它们还支持用户通过16字节的数据输入/输出接口来实现与CAN设备之间的高效通信。

此网关在Profinet端与内部处理机制紧密协同工作,无需终端用户的直接干预;而从CAN一端的交互则展现出灵活且精确的数据格式设计。总之,通过精心配置拨码开关并利用16字节的双向数据交换功能,用户能够轻松地构建和优化基于Profinet和CAN网络之间的信息流通桥梁,以满足复杂的应用需求。

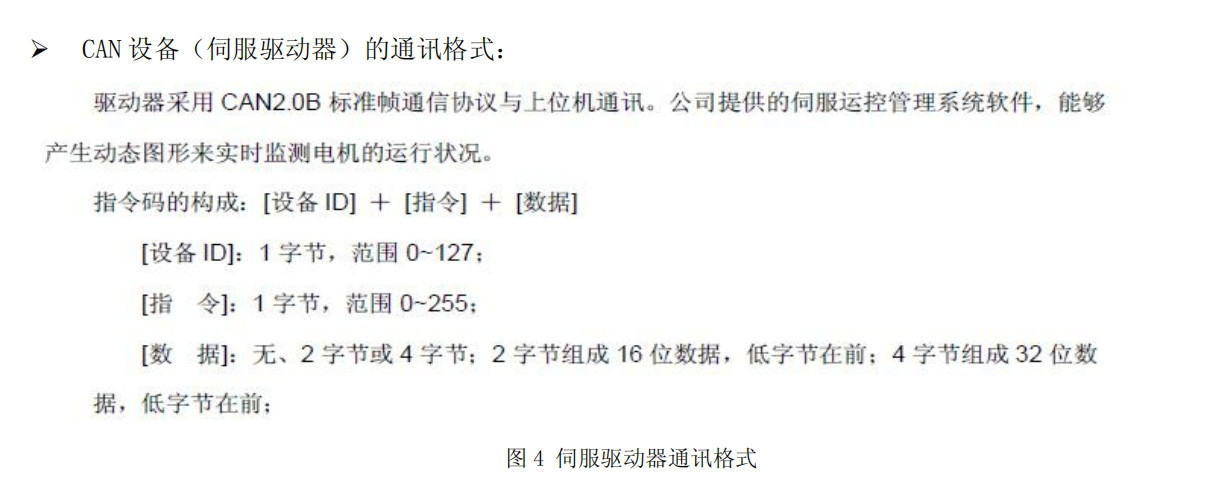

CAN 设备,即伺服驱动器,在进行数据交互时采用一种高效且可靠的数据传输方式。该通讯协议以其显著的优点在工业自动化领域中广泛应用,包括了高容错性、实时性能和网络负载管理能力。具体而言,CAN协议允许多个节点在共享总线上同时发送和接收信息,这不仅提升了系统的整体通信效率,同时也确保了在复杂环境下数据传输的稳定性与安全性。此外,CAN设备通过标准ISO 11898定义的物理层及规范,实现了不同制造商的产品之间的互操作性,从而促进了更广泛的兼容性和灵活性。这些特性使得CAN设备成为现代自动化系统中不可或缺的一部分,尤其在要求高带宽、低延迟和稳定数据传输的应用场景下表现尤为突出。

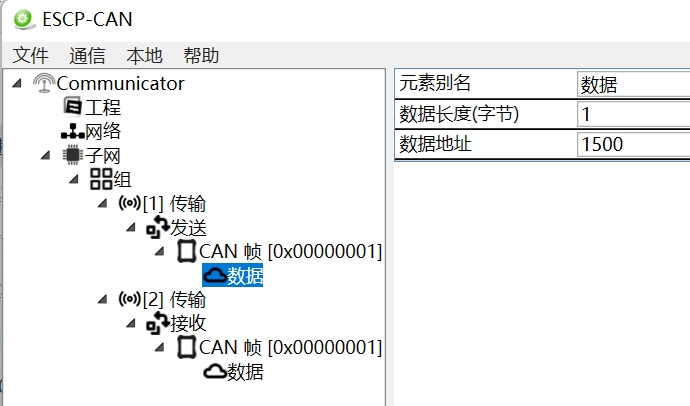

为了确保通信数据的完整性和精确度,作为网站编辑的角色,在组态软件内精心设置相应的输入与输出数据长度,使其适应16字节的Profinet端和CAN端数据交换格式。通过将这16字节的数据有效地映射至PLC的I/Q地址中的数据块中,我们能够确保信息传输过程的无误性和高效性,如下所示的图形展示即为这一配置的具体实现方式。

借助倍讯科技技术有限公司提供的Profinet与CAN网络桥接设备,我们成功地建立了控制中枢系统与直流伺服驱动器之间的实时数据通讯链路。这一举措使得远程监控及精确操控驱动器下挂的伺服电机成为可能——包括其启停操作以及转速调整。由此一来,项目不仅得以顺利推进并实现预期目标,更在实施过程中彰显了运行的稳定性和可靠性,充分验证了Profinet转CAN解决方案的技术实力与价值。