0引言

生物质发电是国家积极推进的绿色、清洁、低碳、可再生的能源利用方式,对于缓解我国能源短缺、提高清洁能源比重、改善农村环境、增加农民收入有着重要的意义。

根据国家发展改革委、国家能源局《关于印发促进生物质能供热发展指导意见的通知》(发改能源(2017〕2123号),到2020年,我国“生物质热电联产装机容量超过1 200万千瓦……生物质能供热合计折合供暖面积约10亿平方米”

[1]

,到2035年,“生物质热电联产装机容量超过2 500万千瓦……生物质能供热合计折合供暖面积约20亿平方米”[1]。基于此类政策,近年来生物质发电用汽轮机中30~40 MW的抽凝机占比较大。

目前生物质发电标杆上网 电价达到0.75元/(kW•h),远超燃煤发电,但是由于发电成本居高不下,实际利润并不高。若能有效提高热电联产汽轮机在纯凝、抽汽等不同工况下的综合发电效率,配合较高的上网电价,对生物质电厂提升全厂收益将有明显的帮助。以下以某30 MW生物质发电抽凝式汽轮机为对象,分析双调节级结构对于该机型经济性的影响。

1原机组设计数据及效率分析

1.1 原机组结构型式简述

某30MW抽凝机组,机组型号C30—8.83/1.27/535,最大进汽量130 t/h,额定抽汽量35 t/h,最大抽汽量60 t/h,其通流图如图1所示。

由图1可见,该机组为典型的单缸抽凝机组,通流包括高压调节级、高压段通流、抽汽调节阀 、低压 段通流 ,抽汽调节阀后第1级静叶为不分组全周进汽 结构 ,机组通过抽调阀节流憋压实现1.27 Mpa.a定压 供热。

1.2 原机组效率分析

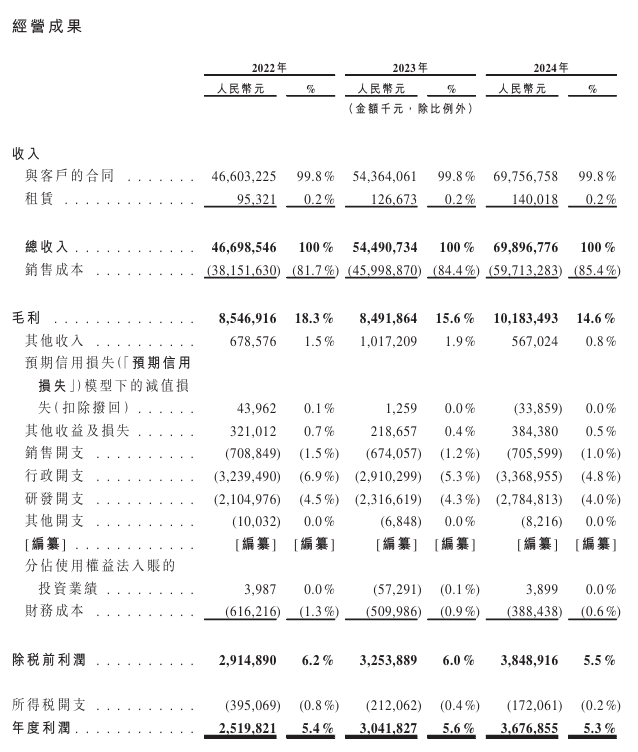

根据供热负荷的不同 , 热电联产机组主要存在 额定抽汽、最大抽汽、额定纯凝等特征工况 , 原机组 设计条件下主要特征工况指标如表1所示。

由表1可见 ,该机组在额定纯凝工况及额定抽汽 工况下缸效率均超过85.5%,在最大抽汽工况下缸效 率也有81.25%,对于30 MW的小功率抽凝机而言 ,整 体经济性表现已属于不错的水平 。为进一步分析该 机组是否存在优化的空间 ,特绘制了三个特征工况 的膨胀过程线进行辅助分析 ,如图2所示。

根据汽轮机膨胀做功原理 ,膨胀过程线向右倾斜越多,则最终排汽烩越大,机组效率越低。观察上述三个特征工况的膨胀过程线可知:额定纯凝工况膨胀过程线较光顺,仅在抽调阀的位置出现轻微节流,另外在排汽段由于排汽量较大,排汽流速略高,使膨胀过程线轻微向右倾斜;而额定抽汽工况和最大抽汽工况膨胀过程线则极不光顺,均在工业抽汽的位置出现了较大的节流效应,使膨胀过程线大幅度向右平移,严重影响了机组效率。

2采用双调节级结构的优化设计

2.1结构分析及优化

由于各个工况工业抽汽流量的不同,流过抽汽调节阀的流量也不一样。在上述三个特征工况下,流过抽调阀的流量分别为96、72、44 t/h。也正是由于流过抽调阀流量的减少,抽调阀节流损失逐步增大。

针对抽调阀节流损失较大的情况,最有效的手段是在阀后设置调节级

[2]

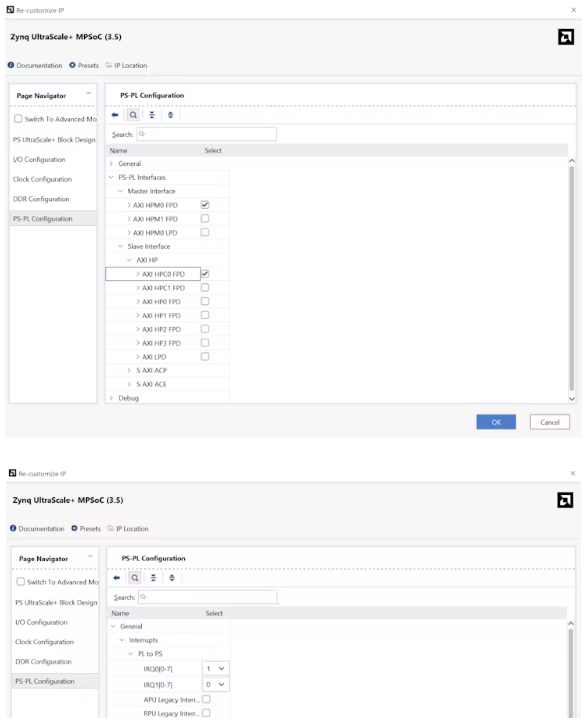

并根据阀门不同工况下流过的流量来调整阀位和喷嘴分组方式,以求将节流损失降到最低。为此,需将原抽调阀后通流第1级变更为低压调节级,将其静叶分为3组,且通流能力分别对应三个特征工况。喷嘴分组结果如表2所示,分组示意图如图3所示,流量特性如图4所示。

以1.27 Mpa.a的压力计算,仅第1组喷嘴开启时,低压调节级的通流能力为45.1 t/h,对应最大抽汽工况;第1、2组喷嘴开启时,通流能力为74.1t/h,对应额定抽汽工况;全部3组喷嘴全开时,通流能力为89.6 t/h,纯凝额定工况自然升压至1.37 Mpa.a后,通流能力为96.6 t/h,满足通流要求。

此外,由于调节级动静叶片较原先的压力级叶片而言,承受的压差增大、变工况条件变恶劣,需对其结构做加强处理。具体手段包括:增加叶片轴向宽度、更换强壮的纵树形叶根、外围带增加阻尼条等,以提升低压调节级在强度及频率响应方面的性能。加强前后的对比结构如图5所示。

2.2优化后经济性分析

在原机组基础上,将低压首级优化为低压调节级后,机组主要特征工况指标如表3所示。

由表3可见,由于优化后低压首级部分进汽度变小、叶型变宽,级效率略有下降,造成额定纯凝工况缸效率降低0.18个百分点,出力减少72 kW;但由于消除了节流效应,额定抽汽工况缸效率上升1.17个百分点,出力增加325 kW;最大抽汽工况缸效率上升3.28个百分点,出力增加559 kW,整体经济性提升显著。优化前后抽汽工况的膨胀过程线如图6所示。

由图6可见,在可调抽汽位置,原方案膨胀线为水平向右平移,双调节级方案为向右下方膨胀,明显消除了节流效应,使得膨胀线最终排汽点均落在比原方案更低的位置,即降低了机组最终排汽烩,机组效率得到提升。

2.3 全厂收益分析

由于生物质发电厂的燃料量和总热量是一定的,且双调节级结构并未改变工程建设、运营等费用,因此全厂收益即采用双调节级后汽轮机所多发出的电量。

根据工程规划,在达到设计产能后,汽轮机50%的时间处于额定抽汽工况运行,20%的时间处于最大抽汽工况运行,10%的时间处于额定纯凝工况运行,20%的时间处于其他工况运行。

以年运行7 000 h、0.75元/(kW•h)计算,采用双调节级后,三个主要特征工况年发电量增加约1.87×10

6

kW

•

h,年发电收益增加约140万元;以年净利润3 000万元计算

[3]

年净利润增加约4.67%,经济性提升带来的收益明显。

3 结论

通过对某30 MW生物质热电联产汽轮机采用单调节级和双调节级的计算分析可得:

1)采用双调节级后,由于低压首级级效率降低,整缸效率降低0.18个百分点。

2)采用双调节级后,由于消除了抽汽节流损失,额定抽汽工况和最大抽汽工况缸效率分别上升1.17个百分点和3.28个百分点。

3)基于全年运行情况综合考虑,全厂年利润增加约4.67%。

综上可见,对于生物质热电联产汽轮机而言,采用双调节级结构可以有效提高机组综合发电效率,对提升燃料利用率、增加发电收益是一种较好的补充手段。

[参考文献]

[1] 国家发展改革委,国家能源局.关于印发促进生物质能供热发展指导意见的通知:发改能源 (2017〕2123号[A].

[2]张小波,宋萍,张文祥,等.一种中压调节阀调整抽汽方式的探讨[J].东方汽轮机,2019(1):14-18.

[3]魏延军,秦德帅,常永平.30MW生物质直燃发电项目及其效益分析[J].节能技术,2012,30(3):278-281.

2024年第18期第13篇