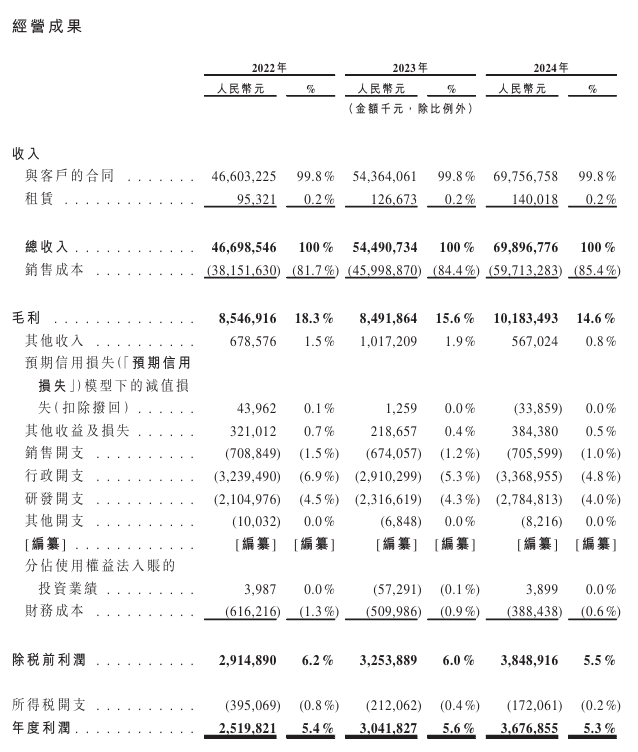

0引言

高速背板连接器在电子、通信等设备中广泛应用,其组成部分包括接地针、信号针、壳体

[1]

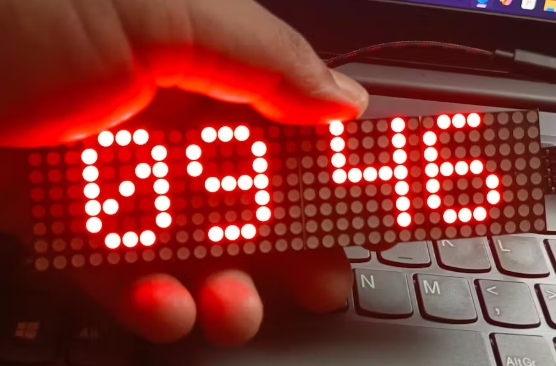

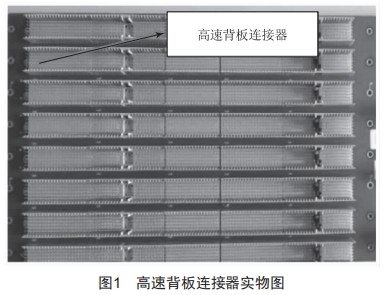

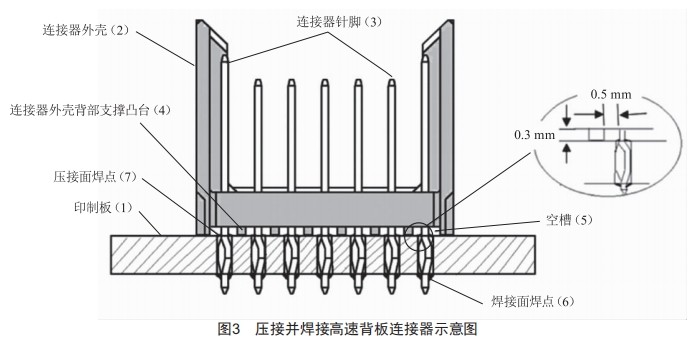

实物图如图1所示。高速背板连接器一般是通过压接的方式来进行安装。压接方式是通过鱼眼端子

[2—5]

等将连接器引脚压接到高速背板上的金属孔内,通过鱼眼端子的塑性形变与孔壁紧密连接起来,实现导电连接。

在某些军工产品中,有的高速背板连接器是压接后又焊接的,在使用过程中插拔不当会造成连接器损坏,因此需要对连接器进行拆焊维修。传统的方式是:将高速背板连接器焊接面针脚焊点加热至焊锡融化后,用钳子夹住压接面引脚拔出,重复以上操作拔出所有针脚,最后取下连接器外壳

[6]

。

采用上述传统拆卸方法时会出现如下缺陷:

1)由于针脚镶嵌在外壳里,拔取时需较大的力量操作,体力消耗大。

2)拔取的同时还要满足焊点及通孔中焊锡融化的条件,因外壳遮挡不能观察或判别通孔内焊锡是否完全融化,加热时长不易把控,加热时间过长或不够的情况下拔取针脚容易使焊盘脱落,造成印制板报废。

3)拆焊维修后孔壁受损,产品可靠性低。

针对上述问题,本文将开展拆焊工艺研究。

1 拆焊工艺

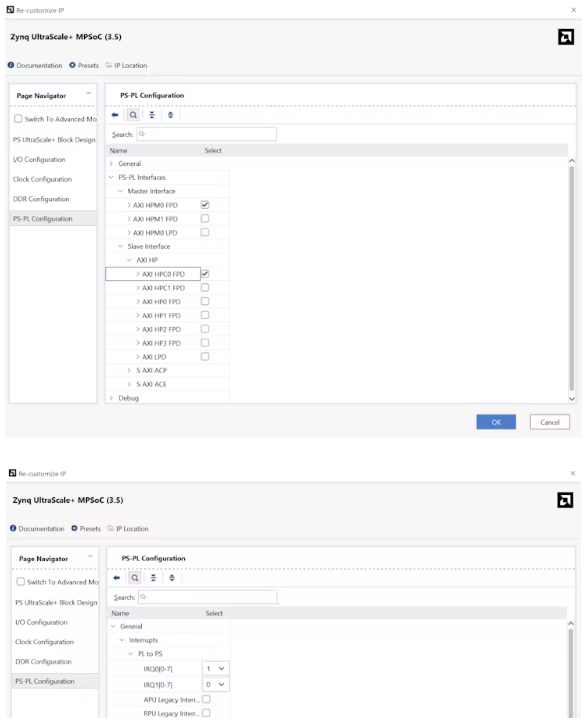

1.1 拆焊专用工装设计

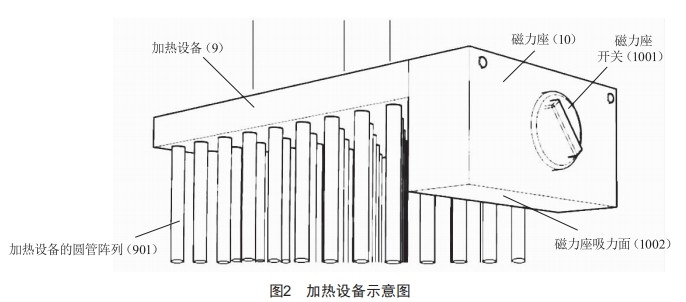

加热设备选用具有温控功能的芯片返修站,在加热设备头部设计安装圆管阵列,且圆管阵列的排列与待拆连接器针脚排列对应,圆管内圆直径稍大于针脚直径,圆管长度大于连接器插装面露出的最长针脚长度,加热设备上安装有磁力座,旋转磁力座开关后磁力座吸力面具有磁吸力。加热设备示意图如图2所示。

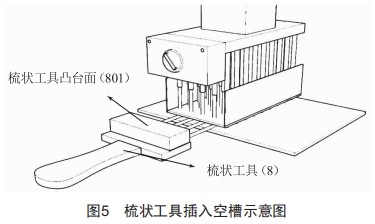

针对连接器外壳背部的支撑凸台、针脚、印制板、压接面针脚焊点斜面之间形成的空槽,使用梳状工具,其针柱为圆柱形,针柱排列、间距与空槽的排列、间距一一对应,针柱长度与连接器长度一致,针柱直径小于空槽的最小边长度。梳状工具采用坚硬的材质,且不会因高温而发生形变。

1.2 拆焊工艺方法

拆卸方法具体包括如下步骤:

S1:用锡箔纸对待拆高速背板连接器周围其他器件进行包覆。

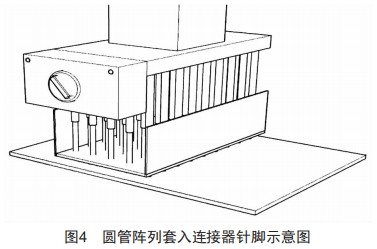

S2:将加热设备头部的圆管阵列对应套在待拆连接器所有针脚上直至针脚根部。

S3:将梳状工具插入连接器外壳背部的支撑凸台、针脚、印制板、压接面针脚焊点斜面之间形成的空槽,并使梳状工具凸台面与加热设备磁力座吸力面完全接触。

S4:旋转磁力座开关,使磁力座吸住梳状工具。

S5:开启加热设备,将连接器所有针脚根部加热至其接触部分的外壳达到软化状态,并恒温保持刚软化状态时的加热温度。

S6:对梳状工具施加一个压接反方向的作用力,将连接器外壳向上抬起直至外壳与针脚分离,拆除外壳。

S7:停止加热,旋转磁力座开关取下梳状工具。

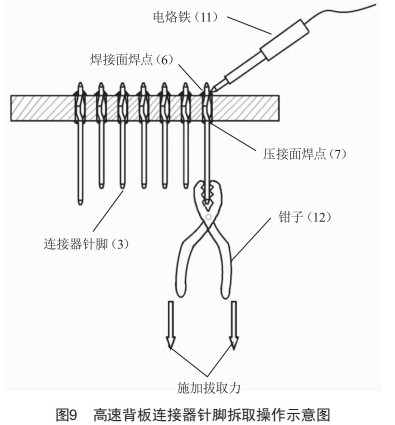

S8:对高速背板连接器焊接面针脚焊点用电烙铁加热,至焊接面焊点与压接面焊点的焊锡融化后用钳子夹住压接面针脚拔出。

S9:依据步骤S8方法逐个将其他针脚拔出。

1.3 本拆焊工艺的优势

1)本拆焊工艺方法使用锡箔纸对待拆高速背板连接器周围其他器件进行包覆隔热,这样可以最大程度减小高温对其他器件造成的损伤。

2)本拆焊工艺方法使用梳状工具,可以使连接器外壳受力均匀,快速与针脚分离。

3)本拆焊工艺方法使加热设备的头部与梳状工具通过磁力作用吸固在一起,向上抬起梳状工具过程中保持了梳状工具与加热设备头部同步移动,且保持了与针脚接触的外壳部分在拆卸过程中能持续加热,使与针脚接触的外壳部分在拆卸过程中一直能保持软化状态。

4)本拆焊工艺方法中的加热设备头部下部为圆管阵列,只对针脚接触的外壳部分加热,加热面积小,避免了整体加热对印制板和其他器件的热损害。

5)本拆焊工艺方法在分离拆除外壳后可以清晰地看见压接面连接器针脚焊点的情况,从而掌控焊接面焊点加热直至压接面焊点融化的时间,避免了在焊锡未融化时就拔取针脚造成焊盘脱落的情况,也避免了加热时间过长导致的焊盘脱落情况。

6)本拆焊工艺方法使用具有温控功能的芯片返修站进行加热,可以很好地控制加热温度,恒温保持刚软化状态时的加热温度,避免连接器外壳因温度过高或时高时低而不易分离或不能快速分离,也最大限度减少了高温对周围其他器件造成的损伤。

7)本拆焊工艺方法还具有操作过程简单、省力的优势。

2 具体实施例

依照上述方法提供一种较佳的实施例。压接并焊接高速背板连接器示意图如图3所示,设有针脚(3)、连接器外壳(2)、连接器外壳背部支撑凸台(4)。针脚(3)的直径为0.5 mm,连接器插装面露出最长针脚长度为8 mm,连接器外壳背部支撑凸台(4)的高度为0.3 mm,连接器外壳背部支撑凸台(4)与针脚(3)之间的距离为0.5 mm,压接面焊点 (7)斜面与印制板(1)形成的交点到连接器外壳背部支撑凸台(4)距离为0.4 mm,梳状工具的针柱直径为0.2 mm,加热设备的圆管阵列(901)的圆管长度为10 mm,圆管内径为0.6 mm,外径为0.8 mm。

对上述实施例采用本文方法来完成拆焊,其具体步骤为:

第一步,用锡箔纸对待拆高速背板连接器周围其他器件进行包覆。

第二步,将加热设备(9)的圆管阵列(901)对应套入连接器针脚(3)上直至针脚根部,如图4所示。

第三步,将梳状工具(8)插入连接器外壳背部支撑凸台、针脚、印制板、压接面针脚焊点斜面之间形成的空槽(5),如图5所示,并使梳状工具凸台面(801)与加热设备磁力座吸力面(1002)完全接触。

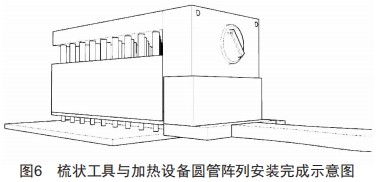

第四步,旋转磁力座开关(1001),使磁力座吸力面(1002)吸住梳状工具(8),如图6所示。

第五步,将加热设备(9)的温度峰值设置为173 ℃ ,峰值温度时间设置为120 s,对待拆连接器整体加热,当温度升至173℃时连接器刚好达到软化状态,恒温保持173℃持续加热。

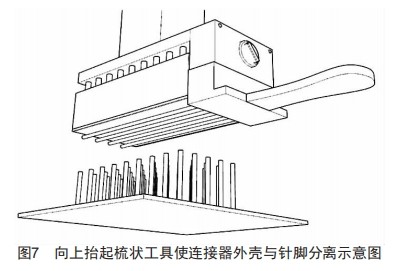

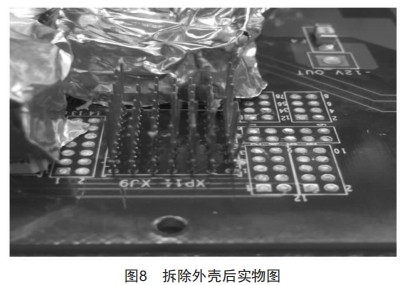

第六步,对梳状工具(8)施加一个压接反方向的作用力,将连接器外壳(2)向上抬起直至外壳与针脚分离,拆除外壳,如图7所示;拆除外壳后实物图如图8所示。

第七步,停止加热,旋转磁力座开关(1001)取下梳状工具(8)。

第八步,对高速背板连接器焊接面焊点(6)用电烙铁(11)加热,至焊接面焊点(6)与压接面焊点(7)的焊锡融化后用钳子(12)夹住压接面针脚拔出,如图9所示。

第九步,重复第八步的操作直至拆取下所有针脚,即达到压接并焊接高速背板连接器拆卸的目的。

3 实施效果

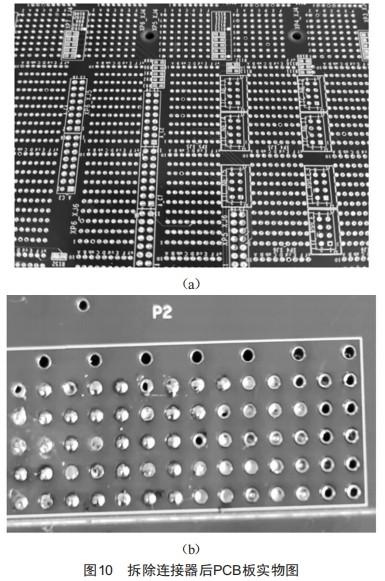

按照上述实施例拆焊,印制板无损伤,拆除连接器后PCB板实物图如图10所示。

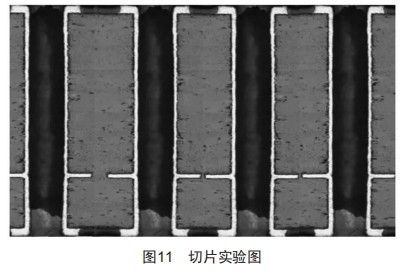

拆焊后进行切片试验,发现通孔孔壁及焊盘均无断裂、破损等情况,拆焊效果良好。切片实验图如图11所示。

4结束语

本文针对压接并焊接高速背板连接器维修拆焊时采用传统方法拆焊难度大、产品报废风险高、维修后可靠性低等问题,设计了专用拆焊工装,提出了新的拆焊工艺方法。

这种方法有效解决了压接并焊接高速背板连接器的拆卸难题,同时也避免了因外壳遮挡不能观察或判别通孔内焊锡是否完全融化,从而致使加热时长不当导致焊盘脱落造成印制板报废的情况,维修可靠性高。

[参考文献]

[1] 陈松,刘向阳.高速背板连接器结构设计研究[J].电子技术与软件工程,2020(22):47—48.

[2]程虎,李绘娟,程鹏,等.基于QC方法的缩短PCB底板压装时间技术研究[J].机电信息,2023(9):77—81.

[3] 李旺,倪晓森 ,万侃侃.鱼眼端子 :CN203983559U [P].2014—12—03.

[4]李松.一种采用鱼眼端子的连接器:CN202423606U[P].2012—09—05.

[5] 李松.复合型连接器:CN202495592U[P].2012—10—17.

[6]程虎.一种高密连接器的拆卸方法:CN112510459B[P].2022—04—19.

2024年第22期第20篇