0引言

该导管使用的材料为有机玻璃PMMA,材料透光性能好,导管在水中试验时通过高速摄像机能够清晰拍摄到螺旋桨在导管内部试验的各种工况,得到精确数据,为后续的研究设计提供支撑。有机玻璃质地较脆,易溶于有机溶剂,硬度低,且薄壁件容易刮伤、变形,加上内外型面复杂、精度高,加工难度极大。下文主要以导管零件加工为例做深入探讨。

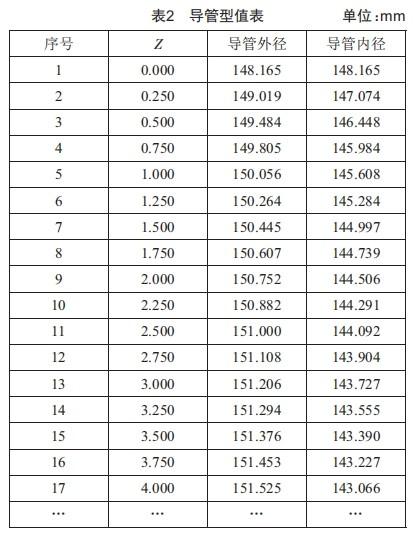

1数据的整理及出图

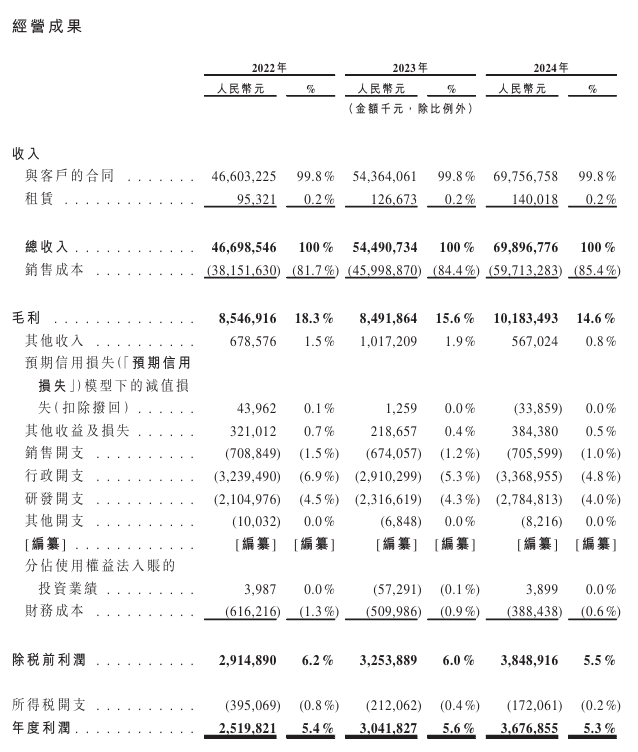

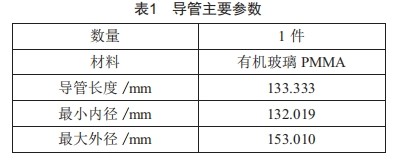

自航试验推进器导管主要参数如表1所示。

自航试验推进器导管型值如表2所示。

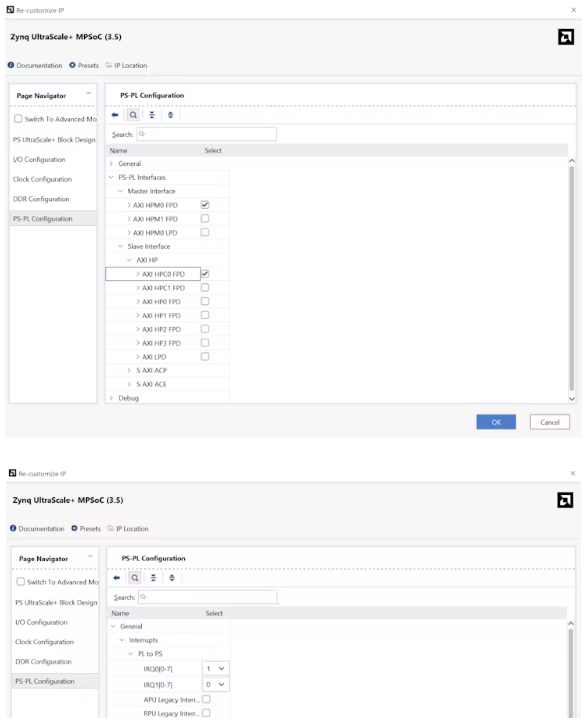

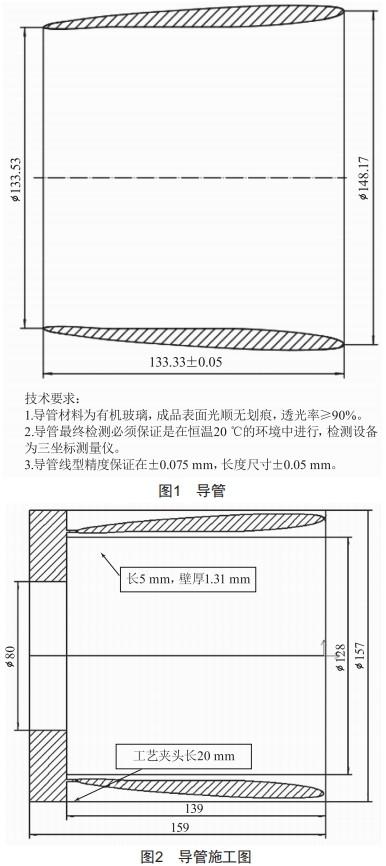

将型值表的数据整理成CAXA数控车2020绘制样条曲线所需的DAT格式文件,利用CAXA数控车2020的样条曲线功能spling,导入整理好的导管内外两条DAT数据,就得到了两条样条曲线,绘制出一个可用于加工的导管加工图样,如图1所示。

2 毛坯确定

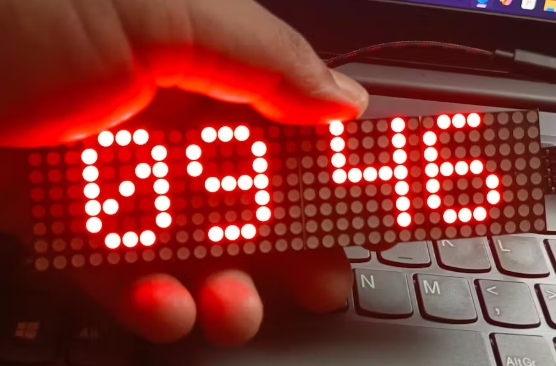

按导管型值表,确定毛坯外径最大直径为φ157mm,内型面最小直径为φ128 mm,导管长度为133.33 mm, 按照加工工艺,加一段长5 mm、壁厚1.31 mm的工艺连接段(便于后续切断用),然后加一段20 mm长的工艺夹头,便于导管装夹的后续加工。所以,毛坯下料直径φ160× 165 mm的有机玻璃棒料。最终加工毛坯形状尺寸为φ128mm×φ157mm×159mm,导管和毛坯如图2所示。

导管加工的设备为沈阳机床数控车床,型号为CAK61135DJ。刀具:内孔刀杆牌号为S40T—SCLCR12,刀片为CCGT120402—AKH01;外圆刀刀具牌号为

SVJBR2525M16C,刀片为VCGT160404-AKH01

[1]

。导管毛坯装上数控车,首先用φ50 mm麻花钻通孔,调节转速170 r/min,孔钻完后,使用转速236 r/min加工左侧端面、外圆φ157 mm、长25 mm,再加工内孔至φ80.0 mm,这个孔供后续打孔工序使用。翻转工件装夹φ157mm外圆 ,加工总长至 159mm,车削 内孔φ128长139mm,车削外圆φ157mm长139mm。后续外圆内孔车削采用转速236 r/min,进给0.1 mm/min,进给不能快,否则有机玻璃会崩碎,按导管施工图加工至规定尺寸。

3程序分析

由导管型值表可知,在导管内型面Z-125.75,直径数据逐渐变大,因导管为曲面,所以加工时刀具需要更换,内孔刀杆使用S40T-SVUBR16牌号,刀片为 VCGT160404-AKH01。运用CAXA数控车2020的数控加工模块,分粗加工和精加工两个工艺完成导管的加工,共需编制4个加工程序,外形和内形粗加工2个程序,分别留余量单边1mm,然后再进行内外形精加工2个程序,加工余量为0mm。粗加工切削深度单边1.5mm,进给0.2mm/min;精加工进给0.1mm/min

[2]

。

4 导管粗加工

导管加工的设备是沈阳机床CAK61135DJ数控车床,四工位刀架。T1刀位采用25-40-160L抱紧式刀架,安装φ40内孔刀S40T-SVUBR16,T3刀位安装外圆刀SVJBR2525M16C。刀具安装完成后,开始试切毛坯对刀,完成对刀后,开始先内形再外形的粗加工。在加工过程中,要注意刀具的切削情况,适当调大调小进给值,保证切削顺利进行

[3]

。

以下是内形粗加工程序 (数控系统FANUC0iMATE-TD):

O0001

N10 G99G21G40

N12 T0101(φ40内孔刀 S40T-SVUBR16)

N14 M42(236 r/min)

N16 M03

N18 G00 X125.227Z2.21

N20 G00 Z2.707

N22 G00 X129.414

N24 G95 G01 X131.414F5

N26 G01 X130.Z2

N28 G01 Z-137.8 F0.2

……

N124 G00 X125.227

N126 G00 Z200.0

N128 M05

N130 M00

5应力的释放

粗加工结束后,因有机玻璃材质受热产生应力变形影响型值精度,为保证后续加工尺寸,需拆下导管,自然释放应力1 h,等应力完全释放后再进行后续精加工

[4]

。

6精加工刀具准备及对刀

为了保证加工的尺寸精度,精加工前需要为外圆和内孔刀更换新的刀片并重新对刀。内孔刀X值对刀采用对刀块试切内孔,刀具Z方向移出,拆下对刀块,上三坐标测量试切段的直径值,再在数控系统输入三坐标测量得到的直径值对刀,外圆刀X值对刀也是重复内孔刀对刀步骤。

7半精加工

粗车完成的导管重新上车床,三爪装夹位用记号笔做好标识,并对应卡盘记号标上1、2、3,便于半精车拆下测量时重新装夹。然后进行内孔刀和外圆刀Z值的对刀,采用试切对刀,试切量在0.05 mm左右,试切完成,在数控系统中对Z0即可。接下来开始半精加工,余量都是直径1.5 mm。因为是单件加工,采用的方法是在磨耗里加减值的方法,比如T1内孔刀,在磨耗X值填—1.5,T3外圆刀在磨耗X值填1.5,后续精车直接修改磨耗即可。在开始半精加工时,准备一个室温温度计,放在机床旁边,测量当时的室温并记录,便于后续温度变化时及时调整

[5]

。

以下是内形精加工程序(T1磨耗值—1.5):

N10 G99G21G40

N12 T0101(φ40内孔刀S40T—SVUBR16)

N14 M41(170 r/min)

N16 M03

N18 G00 X124.662 Z3.071

N20 G00Z1.645

N22 G00 X126.8

N24 G95 G01 X153.116 F5

……

N90 G01 X128.8

N92 G01 X126.8F20

N94 G00 X124.662

N96 G00 Z200.0

N98 M05

N100 M00

以下是外形精加工程序(T3磨耗值1.5):O0002

N10 G99G21G40

N12 T0303(35O外圆刀SVJBR2525M16C)

N14 M41

N16 M03

N18 G00 X161.123 Z2.458

N20 G00 Z1.599

N22 G00 X159.614

N24 G95 G01 X147.187 F5

N26 G01 X145.773 Z0.892

N28G01 X147.805 Z—0.058F0.1

……

N90 G01 X156.2

N92 G01 X157.614 Z—137.293 F20

N94 G01 X159.614

N96 G00 X161.123

N98 G00 Z200.0

N100 M05

N102 M00

8 三坐标半精测量

半精车完成后取下导管,观察当时室温为25℃ ,送到三坐标测量间,三坐标间恒温20℃ ,工件静置2h后开始测量,测得内形线型平均值0.7 mm,外形线型平均值0.72 mm。

9 导管精加工

工件重新上数控车床,安装位置结合之前记号笔画的线,用百分表检测端面跳动和圆跳动,保证在0.03 mm以内即可。接下来回温0.5 h左右,这段时间不着急对刀。根据三坐标测得值,结合车间的室温和三坐标间室温20℃的温差,计算有机玻璃热胀冷缩值。

查阅手册:有机玻璃20~100℃时,线膨胀系数a=130×10

-6

/℃ 。

材质:PMMA。

材料基本尺寸:d=157 mm,L=136 mm。温度变化:T=25-20=5℃ 。

δ=热膨胀系数×全长×温度变化=130× 10-6×157×5≈0.102 mm。

通过计算可知,有机玻璃在直径157 mm、室温变化5℃的情况下会有0.1 mm的直径变化,在补偿时内孔T1内孔刀最终磨耗值应该是0.1 mm,T3外圆刀最终磨耗值是0.1 mm。接下来开始对刀,对z0即可,端面跳动大,可以端面车一刀再对刀,切削的量不宜多,0.03~0.05mm之间为宜。接下来按照内形十0.5 mm、外形-0.5mm的量来补磨耗去量,直到T1最终磨耗值应该是0.1 mm,T3最终磨耗值是0.1 mm,完成精车。车间温度25℃ ,用0~300 mm的三丰带表游标卡尺 (精度0.01mm)测导管最大直径,测得153.1mm,符合加工尺寸要求。最后用内孔刀车一刀三坐标测量基准,利用指令G94车φ120 mm深139.1 mm的端面,完成后,拆下导管进入下一步测量。

10 三坐标精车测量

完成导管精车加工,送三坐标检测。工件静置2 h后,利用工艺夹头φ80的孔,用工装装夹稳固后开始测量。按试验大纲及技术要求,导管周向需测4个剖面,间隔90O,线型尺寸公差控制在±0.1 mm内。最终测得的结果符合导管技术要求。

11 导管的抛光

完成精车后的导管,表面粗糙度不高,透光性也不是很好,为便于在水槽中更好地观察螺旋桨的工况,需对导管内外表面进行抛光处理。抛光的方法是在车床上开低速170 r/min,用耐水砂纸打磨抛光,用到的砂纸型号分别是160目、320目、600目、1000目、1500目、2 000目,在抛光过程中要不断加水,避免产生高温,最终用2 000目的砂纸抛光完成后,用水清洗干净,放入装满清水的周转箱中,观察透光情况,粗糙度达到10μm满足要求,即可进入下一步骤。

12切断

导管检测合格后,进行导管切断,将导管装上普通车床,切断长度按照导管总长加上1 mm。以本文导管为例,切断总长是134.3 mm,割刀宽2.5 mm,切深1 mm,留0.3 mm,用线锯或细齿钢锯慢慢切下。

13控制导管长度及最终抛光

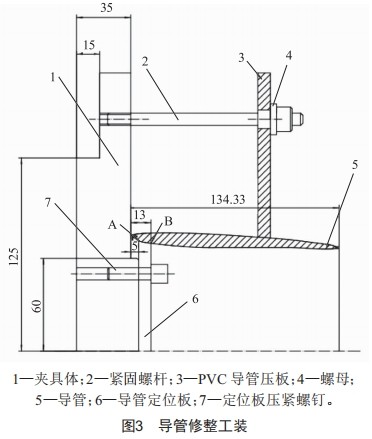

导管切割下来后,车削导管的总长及尾部数据的修整利用设计的专用导管工装进行,如图3所示。

1)夹具体件1安装到车床上,用高度尺测量切割下导管5的实际长度。

2)把准备好的件6 PVC导管定位板通过件7安装到夹具体上,运用CAXA数控车软件截取AB这段曲线,编制一个加工程序,车削这段定位曲线与导管内型面贴合。

3)安装件2紧固螺杆,安装导管5,再用件3压板压住导管外形面,拧上件4螺母,用杠杆百分表打尾部跳动,一边对角调整螺母,一边观察百分表跳动,使导管尾部跳动在0.05 mm以内。这种工装结构造成的导管变形量小,简单易操作,不同的导管每次只需重新加工定位板就可使用。

4)根据高度尺测得的值,用35°外圆刀SVUBR-2525M16由里到外加工总长133.33mm,运用G94指令。最后尾部采用手工刮削的方式加工到位,这种方式仅限于有机玻璃加工,尾部也需要砂纸打磨抛光。

14 最终检验

对加工完成后的导管,最终进行三坐标四个剖面检测,剖面线型公差保证在±0.075 mm,检测结果满足图纸要求。

[参考文献]

[1] 陈圣杰,乔立红.基于约束矩阵的数控车刀几何参数决策方法[J].计算机集成制造系统,2015,21(6):1507-1514.

[2]李东光.精细化工产品配方与工艺[M].北京:化学工业出版社,2008.

[3] 张益明,余凌,吴泽 日.国内波纹管加工发展及其特点[J].中国金属通报,2019(5):102-103.

[4]孙瑞莲,王永兴,任忠恩.塑料双壁波纹管模块智能化加工方法[J].橡塑技术与装备,2019,45(4):50-54.

[5] 聚乙烯玻璃钢复合成型螺旋波纹管加工装置及其加工方法[J].橡塑技术与装备,2016,42(6):118.

2024年第22期第18篇