0引言

在各类武器装备的综合电子系统中,综合电子箱体对系统内线路与器件等发挥了连接固定、封装防护、导热散热与电磁屏蔽等重要作用。随着科技与兵器工业的发展,军用电子设备的功能集成度越来越高,其对结构外形的要求愈发紧凑。现场可更换模 块(Line Replaceable Module,LRM)为系统内高集成、多功能单元,具有标准结构和电气接口。 在综合电子箱体内引入LRM模块结构,可以达到共享系统资源,简化系统结构,降低系统复杂性等效果

[1—2]

。但是,随着电子元器件的封装密度与功耗不断提高,电子设备过热的问题越来越突出,这严重地限制了电子产品性能及可靠性的提高,也缩短了设备的工作寿命。因此,综合电子箱体设备内的温升情况必须予以重视并采取有效措施进行控制

[3]

。

本文以某综合电子系统内四槽LRMs机箱为研究对象,针对多模块内所含功率元件热耗较高的问题,分析该机箱内具体散热结构与热流链路,并结合实际要求为其设计强迫风冷散热措施,进而建立该机箱自然冷却与强迫风冷两种工况下的传热学仿真模型,模拟不同散热方式所对应箱体内温度分布与流场情况,为今后该类机箱散热性能的研究与冷却结构的改进提供理论依据与数据支持。

1几何模型与热阻网络分析

1.1模型的建立与简化

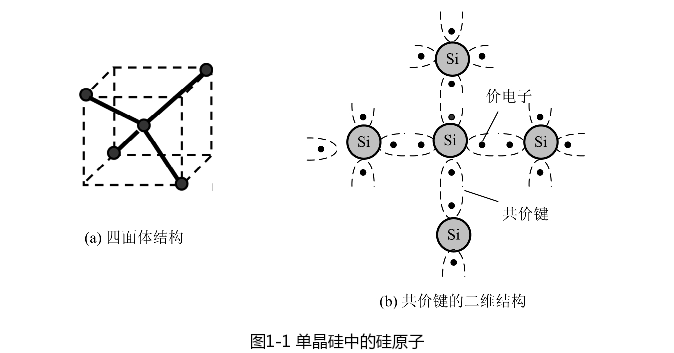

本文的研究对象模型如图1所示,该模型为某综合电子系统内四槽LRMs机箱。该机箱由上下左右前后六块铝合金面板拼接而成,底面四周有对地连接的四个支耳,箱体后面板上有对外电连接器,其余面板上设有减重与散热凹槽,其内部可在对应定位槽位插入四个功能各异的通用LRM模块,模块由上下冷板、起拔器、锁紧条等组成,内设含有功耗芯片与器件的PCB板卡,功耗元件与LRM模块冷板之间设有散热凸台和导热硅胶垫,同样LRM模块前端面与前面板内侧之间也设有导热胶垫。模块通过起拔器、锁紧条以及箱体槽道实现安装时的定位与锁紧。面对箱体前面板方向从左至右分别为1~4号LRM模块,各LRM模块结构示意图如图2所示。 为便于进行之后的热阻网络分析与传热学仿真,将上述模型进行适当简化,去掉各型号螺钉、螺纹孔,模块内的上下起拔器、部分锁紧条,以及箱体与模块内外表面各类不规则边沿倒角等,最终简化模型如图3所示。

由于该机箱内元器件功耗较大,需要为其施加强迫风冷散热措施,加之箱体内部空间有限且箱体对电磁兼容特性与维修便携性有要求,因此考虑将某型号离心风扇安装在前面板外侧,并在面板上风扇四周添加高密度散热翅片,这样即使气流未进入箱体内,依然可以通过前面板外侧的散热翅片将热量更高效地带离箱体表面。施加风冷措施后的机箱具体结构如图4所示,其简化后模型如图5所示。

1.2 热阻网络分析

本小节对箱体内的热量流动链路进行分析,其热阻网络示意图如图6所示。

由图6可见,热量从功耗元件散失到外界环境的过程大致分为三个环节:第一个环节是功耗元件将热量从自身传递到LRM模块冷板上,这个环节包括换热,这主要通过自然对流与热辐射进行。当在前面板外侧施加离心风扇与高密度散热翅片时,前面板外侧与外界环境之间的热传递则主要以强迫对流方式进行,这使得第三个传热环节乃至总箱体的热阻均有所降低,即整箱体散热效率得到提高,最终其内功耗元件稳态时的最高温度也会有所下降。

另外,图6也展示了功耗芯片内考虑详细封装(包括晶结、粘接剂、焊盘、基板、焊球等)的传热结构以及PCB板内考虑多层铜线的传热结构,它们均对整个传热过程以及后续的仿真结果有着不可忽视的影响。

2 热力学仿真与结果分析

2.1 网格划分与模型设定

本项目选取Icepak软件作为主要仿真工具,对已经简化的两种机箱模型进行适当近似调整、分割等操作,将其转化为全部由直线与直角所构成的方形几何体组合,并对模型内PCB板、风扇、风扇罩等特殊结构予以相应定义。全局网格采用Icepak内置的非结构化网格,并对箱体内LRM模块部分与功耗元件部分用非连续性网格进行加密。最终经网格质量检查,该网格质量较高且满足仿真需要。

本四槽LRMs机箱各面板为铝合金材料,其内插各LRM模块壳体也为铝制,模块内含有FR4材料与多铜层混合制成的PCB板,通过赋予各层铜箔厚度与面积占比,可计算出PCB板平面方向与垂直于PCB板方向的导热系数。面向前面板从左至右分别为1~4号LRM模块,其中1号模块内发热元件为电源模块,热功率为8 W,2~4号模块内发热元件为高功耗芯片,发热功率分别为17、25、17 W,功耗芯片的热模型采取赋予其上下结壳热阻的方法。在芯片与LRM模块壳体之间以及模块前端面与箱体前面板内侧之间均贴有导热系数为6 W/(m.K)的导热硅胶垫。风扇的性能曲线根据实际厂家手册所给PQ曲线赋予,且在软件内采用Grille功能设定风扇进风口处的网罩来考虑其产生的流阻而不专门予以建模。

本仿真箱体所处环境温度为45℃,求解时考虑了箱体内外的自然对流,即开启重力影响,空气采用布辛涅司克假设,即仅在浮力项中考虑密度随温度的变化;另外也考虑了由风机所带来的前面板外表面翅片间的强迫对流以及箱体内外的热辐射,辐射模型采用Do模型,即通过求解辐射传输方程来模拟传热过程。具体参数及边界设置如表1所示。

2.2仿真结果与分析

2.2.1温度场结果与分析

在上述所设模型参数与工况下,仿真得到两种箱体的稳态温度场分布分别如图7和图8所示,离心风机对机箱内温度的影响效果对比如图9所示。

图7内四图表示同一个箱体,从左至右、由上至下分别表示对箱体上下左右侧板、LRM模块壳体及PCB板进行透明处理以便观察(图8同理)。由图可见,箱体最高温处为97℃,位于3号LRM模块内的功率芯片表面,其他三个功耗元件温度次之,在PCB板与LRM模块上以功耗器件对应位置处为中心温度向四周逐步降低,机箱外壳温度最低,且前半段温度略

高于后半段 ,整箱温度最低为73 ℃ 。

图8为离心风机冷却下箱体的温度场云图 ,该箱 体的温度分布情况和 自然冷却机箱大致相同 ,但机 箱整体温度有明显下降 ,箱体内温度峰值处仍位于 为3号LRM模块内芯片表面 ,此时该模块内功耗芯片 表面温度为78 ℃;箱体内温度最低点同样位于箱体 外壳上 ,最低温为54 ℃ ,均相比箱体自然冷却时降低 了近20 ℃ 。另外 , 由图可见 , 由于离心风机工作所产 生的气体流线 ,且强迫对流气体的温度较低 ,其与机 箱前面板上散热翅片有明显的温度差 ,这也说明了 该离心风机与散热翅片间的换热效果良好。

图9则将两种冷却方式的箱体温度场云图放入 同一图例内 , 以便更好地展示风机对机箱冷却所产 生的效果。

2.2.2 速度场结果与分析

为表示箱体外计算域内气体的流动情况 , 绘制计算域内贯穿箱体的某横截面上的速度分布云图 , 如图10与图11所示。

由图10可见 ,未施加风机冷却时 ,箱体对外散热

主要依靠自然对流的方式进行,即其周围空气受热膨胀密度降低,在重力作用下向上流动且逐步汇聚,并在计算域顶端受到边界限制后向四周分散, 自然对流的最高流速约为0.45 m/s。由图11可见强迫风冷时,沿着前面板内离心风扇出风口射线方向和风扇进风口旁气流速度较高,风机出口处局部峰值流速超过10 m/s,强迫冷却空气射流抵达计算域顶端时受壁面边界限制向四周分散,同时箱体四周也存在自然对流现象。

在两种散热方式下箱体内长度方向平均取五个横截面,图12为横截面上空气流速云图。由图可见,在箱体内各LRM模块之间、模块内以及模块后与后面板之间这些空腔内也均存在自然对流现象辅助换热。由于LRM模块内与模块之间空间狭窄,空气流动区域近乎占满整个空间,而在LRM模块后与箱体后面板之间的较大空间区域内,空气流动区域呈现环形,只分布在箱体上下左右侧壁表面。另外,两种箱体腔内流速差异不明显,最高速度为0.08 m/s,远小于箱体外计算域内的空气流速。

3 总结与展望

在当今武器装备综合电子系统内发热问题与散热压力日益凸显的背景下,本文以内含多功耗元件的某综合电子四槽LRMs机箱为研究对象,分析其内部热流传递链路,进而建立自然冷却与强迫风冷两种散热措施下箱体的热仿真模型。由仿真结果可以看出,强迫风冷措施有效降低了箱体内功耗芯片表面温度,降幅可达近20℃ ,这不仅提高了该产品工作时的可靠性,还拓宽了其适用环境温度范围,对今后该类电子箱体的设计与热性能评估有着指导意义。

更进一步地,对于该类综合电子箱体的散热仿真技术在未来的研究方向而言,一方面,可以逐步细化并根据实验修正热模型,使其越来越准确真实;另一方面,也可通过大量的仿真结果数据探究该类综合电子箱体内多因素对温度的影响,建立散热特性关联式或数据库,提出正向热设计的基本准则。

[参考文献]

[1]王鹏,张日飞,朱元武,等.LRM结构技术研究及应用[J].火力与指挥控制,2014(增刊1):198-199.

[2] 李风新.LRM热传导结构在加固计算机中的研究与应用[J].电子机械工程,2020,36(4):17-21.

[3]秦灏卿.LRM增强传热结构研究 [J]. 电子机械工程,2012,28(3):24-26.

2025年第3期第10篇