在工业自动化领域,系统稳定性与可靠性是生产连续性的核心保障。随着工业4.0与智能制造的推进,设备停机造成的损失已从单次维修成本扩展至全产业链效率损失。冗余设计作为提升系统容错能力的关键技术,通过双机热备、故障切换与数据备份策略,构建起“预防-检测-恢复”三位一体的可靠性体系。本文将从技术原理、实现路径与行业实践三个维度,解析工业自动化配件冗余设计的核心策略。

一、双机热备:实时容错的核心架构

双机热备通过两套独立系统并行运行,在主系统故障时无缝切换至备用系统,实现“零停机”运行。其技术实现涉及硬件冗余、软件同步与切换机制三大层面。

1. 硬件冗余设计

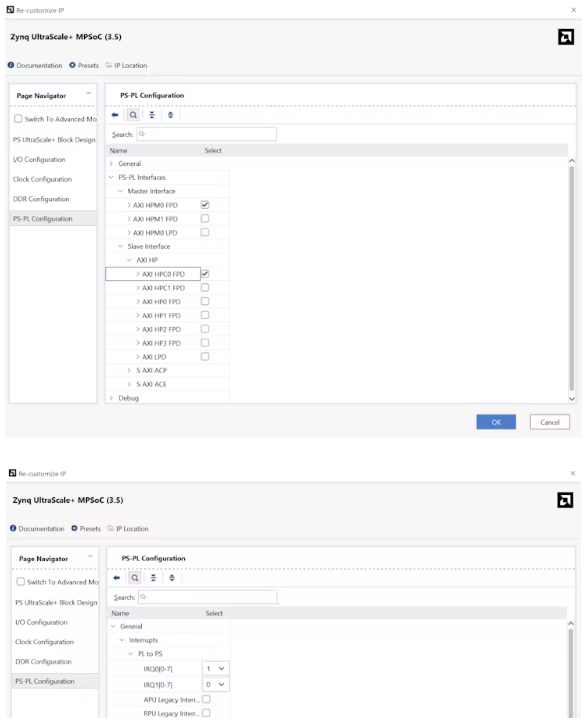

主从式架构:主系统负责实时控制,备用系统持续同步主系统状态。例如,PLC控制系统中,主CPU模块与备用CPU模块通过同步总线(如PROFIBUS DP)共享输入/输出数据,切换时间≤50ms。

对称式架构:两套系统独立运行,通过心跳信号监测对方状态。某分布式控制系统(DCS)采用对称式冗余,当主系统故障时,备用系统在10ms内接管控制权,切换过程无数据丢失。

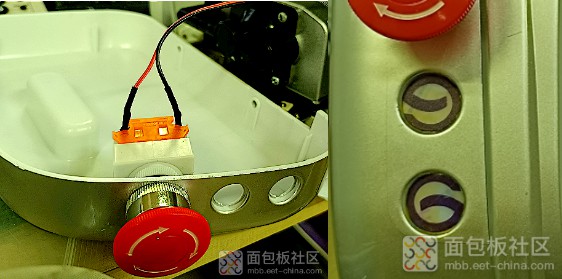

模块化冗余:关键组件(如电源、通信模块)采用N+1冗余配置。例如,工业交换机采用双电源模块,单电源故障时负载自动转移至备用电源,切换时间≤10μs。

2. 软件同步技术

状态同步:通过周期性心跳包或事件触发机制,实时同步主备系统状态。某SCADA系统采用增量同步算法,仅传输状态变化数据,带宽占用降低70%。

数据镜像:利用高速存储网络(如InfiniBand)实现内存数据镜像。某实时数据库系统采用双活存储架构,数据一致性延迟≤1ms。

配置同步:通过版本控制系统(如Git)管理主备系统配置,确保切换后系统参数一致性。

二、故障切换:从检测到恢复的闭环机制

故障切换是冗余设计的核心环节,需实现故障检测、切换决策与恢复执行的全流程自动化。

1. 故障检测技术

硬件自检:通过内置诊断电路检测组件状态。例如,伺服驱动器内置温度、电流、电压传感器,故障检测时间≤10μs。

软件监控:利用看门狗定时器与进程监控工具(如Systemd)检测软件异常。某工业路由器采用双看门狗机制,单看门狗失效时触发备用看门狗复位。

冗余通道校验:通过多通道数据比对检测通信故障。例如,现场总线采用双绞线冗余传输,接收端对比两通道数据,不一致时触发切换。

2. 切换决策算法

优先级决策:根据故障类型与系统状态选择切换策略。例如,主系统CPU过载时,优先将非关键任务迁移至备用系统,而非立即切换主控权。

风险评估:结合历史故障数据与实时状态,预测切换风险。某风力发电控制系统采用贝叶斯网络模型,切换成功率提升至99.9%。

人工干预:在关键决策点保留人工确认接口。例如,核电站控制系统在切换主控权前需双人确认,避免误操作。

3. 恢复执行机制

无损切换:通过预加载技术确保切换后系统状态连续。例如,某机器人控制器在切换前预加载未来10ms的运动轨迹,切换后轨迹误差≤0.1mm。

回滚机制:切换失败时自动回退至上一稳定状态。某工业数据库采用事务日志与快照技术,回滚时间≤500ms。

故障隔离:通过物理隔离或软件逻辑隔离故障源。例如,某网络交换机在检测到端口故障时,自动将该端口流量重定向至备用端口。

三、数据备份:从本地到云端的分层策略

数据备份是冗余设计的最后一道防线,需覆盖实时数据、历史数据与配置数据的全生命周期保护。

1. 实时数据备份

镜像备份:通过高速存储网络实现内存数据实时镜像。例如,某实时控制系统采用NVMe over Fabrics技术,数据备份延迟≤500μs。

增量备份:仅备份变化数据,降低存储压力。某工业物联网平台采用差分备份算法,备份带宽占用降低80%。

跨站点备份:将数据同步至异地数据中心。例如,某电网调度系统采用同步复制技术,RPO(恢复点目标)≤1秒。

2. 历史数据备份

归档存储:将历史数据迁移至低成本存储介质。例如,某MES系统采用分级存储架构,近30天数据存储于SSD,30天以上数据归档至磁带库。

数据压缩:通过无损压缩算法降低存储需求。某工业视频监控系统采用H.265编码,存储空间节省50%。

生命周期管理:根据数据价值设定保留周期。例如,某质量检测系统自动删除超过5年的检测报告,释放存储资源。

3. 配置数据备份

版本控制:通过Git等工具管理配置文件版本。某工业控制系统采用GitLab进行配置管理,版本回退时间≤1分钟。

参数固化:将关键参数固化至EEPROM等非易失性存储器。例如,某伺服驱动器在断电后仍保留参数设置,重启时间≤2秒。

配置同步:通过自动化工具实现多系统配置一致性。某分布式控制系统采用Ansible进行配置推送,同步成功率100%。

四、行业实践与典型案例

1. 半导体制造

在晶圆刻蚀机中,采用双机热备PLC控制、三模冗余传感器与异地数据备份,实现系统MTBF(平均无故障时间)>50000小时,数据丢失率<0.0001%。

2. 石油化工

在炼油厂DCS系统中,部署对称式冗余控制器、心跳检测网络与磁带库归档,成功抵御2021年某次网络攻击,关键数据零丢失。

3. 轨道交通

在地铁信号系统中,采用双电源模块、双网冗余通信与RAID 6存储,在2022年某次供电故障中,系统自动切换至备用电源,列车运行未受影响。

五、未来发展趋势

AI驱动的故障预测:通过机器学习算法预测硬件寿命与软件漏洞,提前触发冗余切换。例如,某数据中心采用LSTM模型预测硬盘故障,预测准确率达92%。

区块链数据备份:利用区块链不可篡改特性保障数据完整性。某工业互联网平台将关键数据上链,数据恢复时间从小时级缩短至分钟级。

边缘-云端协同冗余:在边缘设备部署本地冗余,云端提供全局备份。例如,某智能工厂在AGV小车上集成双控制器,云端存储历史轨迹数据,实现“本地快速恢复+云端深度分析”。

结语

工业自动化配件的冗余设计是技术演进与工程实践的结晶,通过双机热备、故障切换与数据备份的协同优化,构建起从硬件到软件、从本地到云端的立体防护体系。随着AI、区块链与边缘计算的融合,冗余设计将向智能化、自动化与全球化演进,为工业系统提供“永不停机”的可靠性保障。未来,冗余技术不仅是故障应对手段,更将成为工业系统智能化升级的核心驱动力。