在自动化和工业控制领域,PLC是不可或缺的重要组件。通过编程,PLC可以实现各种复杂的控制逻辑,优化生产流程,提高生产效率。本文将为你提供10条关于PLC编程的建议,从基础到高级,帮助你更好地进行PLC编程。

一、控制模式选择

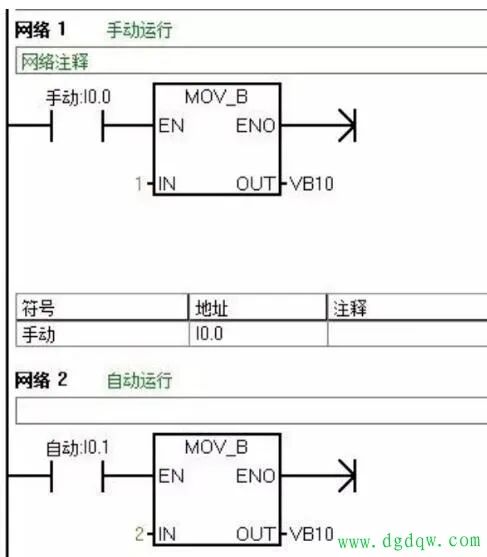

在监控系统中,我们经常需要在“手动”和“自动”等控制模式之间进行切换。在程序设计中,我们可以使用MOV指令来实现这一需求。例如,当选择“手动”模式时,将常数1MOV到一个寄存器VB10中;当选择“自动”模式时,将常数2MOV到同一寄存器VB10。通过判断寄存器的数据,我们可以确定系统当前的控制模式。这种方式简单易懂,且不易出错。

二、模拟量控制

当程序中涉及到模拟量控制时,如果读取的模拟量数据误差较小,可以采用时间滤波的方式进行数据处理;若误差较大,则需要采用其他滤波方法,如平均值滤波等。这需要查阅相关资料,了解各种滤波方法的适用场景和优缺点。

三、程序调试

在程序调试过程中,特别是设备改造时,当某些条件满足但输出线圈不接通时,需要检查程序是否被其他语句所影响。另外,中断程序后可能会出现条件满足但输出不接通的情况,这通常是因为该段程序未被扫描。因此,在编程时应尽量避免使用不被扫描的程序段。

四、顺序控制

对于顺序控制程序,可以采用+10+10的控制模式。预置一个寄存器,在初始化时将其值设为0。当系统启动后,对寄存器加10,此时寄存器值为10,表示第一个动作开始;完成该动作后,再对寄存器加10,此时寄存器值为20,表示第二个动作开始;以此类推,根据寄存器的值可以判断当前需要执行的动作。这种控制模式简单明了,易于理解和维护。

五、故障处理

在设计程序时,应考虑到工艺上的故障情况。当出现故障时,应保持故障现象并发出报警信号,直到操作人员复位。这有助于操作人员及时发现并处理故障,避免因程序问题导致的生产事故。在新的系统设计时,应特别注意这一点。

六、子模块化设计

对于经常调用的子程序,可以将其设计成子模块,以便于频繁调用。这可以提高程序的复用性,减少代码冗余,提高程序的可维护性。

七、超节拍保护

由于生产机械在工作循环中各工步动作都有一定的时间限制,可以以这些时间为参考,在工步动作开始的同时起动一个定时器。定时器的设定时间比正常情况下该动作持续的时间长20%~30%,以防止设备超时运转。当设备某工步动作时间超过规定时间仍未转入下一工步时,定时器发出故障信号,停止正常工作循环程序并起动报警或停机程序。这种超节拍保护可以有效防止设备过载和生产事故的发生。

八、输入信号设计

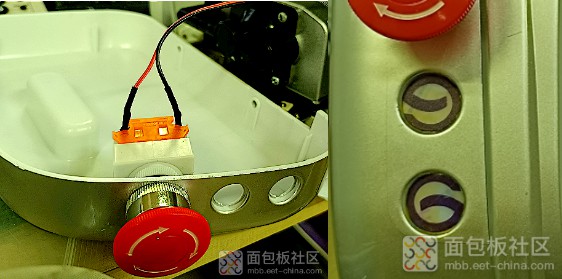

对于一些安全用检测开关,建议使用常闭输入信号设计。这样在开关处于正常状态时,输入信号为低电平信号,有效降低了设备误动作的风险。

九、输出设计原则

在进行输出设计时,应遵循“宁可不动,不要乱动”的原则。确保输出设备仅在需要动作时才动作,避免不必要的误操作对设备和生产造成影响。同时也要注意避免设备长时间运行或频繁启停的情况发生。

十、轮换与累计功能

对于单台设备控制而言,为了确保设备的稳定运行和延长使用寿命,需要进行定期的轮换运行。单台设备在运行满24小时后必须进行轮换操作。此外,设备运行时间累计功能也是必要的。如果设备由上位机设定启/停顺序除外,操作人员可自行设定设备的启/停时间顺序和运行时间累计功能。通过这些措施可以确保设备的稳定运行和延长使用寿命。

推荐

-

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

2023-07-03

-

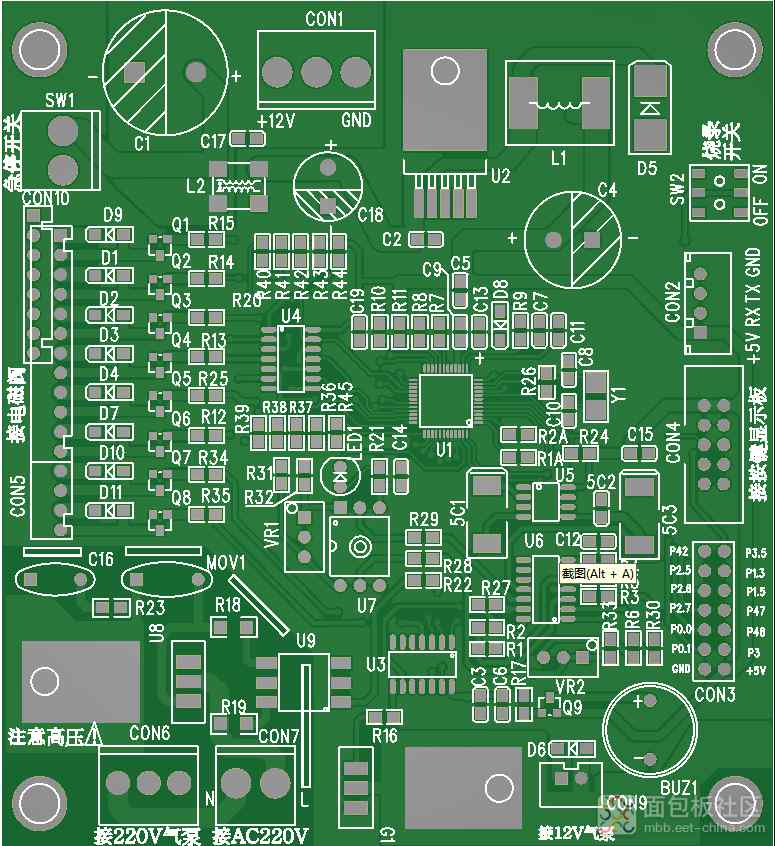

一文带你搞懂开关电源电路

一文带你搞懂开关电源电路

2024-11-02

-

基于脱硝系统改造的自动化优化分析

基于脱硝系统改造的自动化优化分析

2025-02-20

-

阿诗特能源L1000液冷新品震撼上市,卓越性能,引领未来!

阿诗特能源L1000液冷新品震撼上市,卓越性能,引领未来!

2024-06-15

-

博世与芯驰科技全面深化战略合作 围绕车用半导体核心技术

博世与芯驰科技全面深化战略合作 围绕车用半导体核心技术

2025-04-10

-

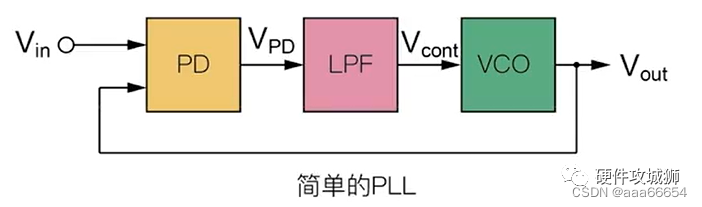

PLL锁相环:工作原理简述,高效同步控制的核心技术。

PLL锁相环:工作原理简述,高效同步控制的核心技术。

2024-04-07

-

中科曙光助力北京航天总医院打造24小时在线的AI医疗助手

中科曙光助力北京航天总医院打造24小时在线的AI医疗助手

2025-04-10

-

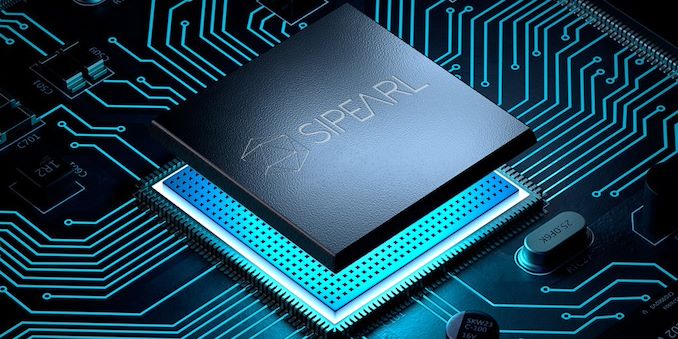

国产替代奋进高端,创新引领,开启替代新篇章。

国产替代奋进高端,创新引领,开启替代新篇章。

2024-04-07

-

模拟芯片与数字芯片各有独特优势,各具魅力,吸引你的目光。

模拟芯片与数字芯片各有独特优势,各具魅力,吸引你的目光。

2024-03-06

-

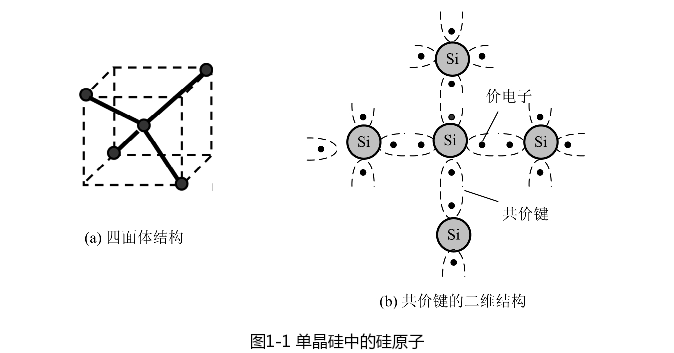

本征半导体,基础材料之选,了解它,掌握电子世界的关键!

本征半导体,基础材料之选,了解它,掌握电子世界的关键!

2024-04-07

最近更新

-

征程6P全球首发!HSD炸裂登场,地平线携手奇瑞发布首款量产车型

征程6P全球首发!HSD炸裂登场,地平线携手奇瑞发布首款量产车型

2025-04-20

-

你了解AVB传输协议吗?AVB传输协议对数据流的3个定义

你了解AVB传输协议吗?AVB传输协议对数据流的3个定义

2025-04-20

-

一文详解时序约束是如何影响数字系统的

一文详解时序约束是如何影响数字系统的

2025-04-20

-

你了解HBM高带宽内存吗?你了解HBM3吗?

你了解HBM高带宽内存吗?你了解HBM3吗?

2025-04-20

-

盘点数组和指针的主要区别

盘点数组和指针的主要区别

2025-04-20

-

详解高速电路中的电阻端接作用

详解高速电路中的电阻端接作用

2025-04-20

-

TrendForce集邦咨询: 国际形势变化带动拉货潮,预估2Q25存储器合约价涨幅将扩大

TrendForce集邦咨询: 国际形势变化带动拉货潮,预估2Q25存储器合约价涨幅将扩大

2025-04-20

-

你了解CXL技术吗?CXL技术和其它技术有何不同?

你了解CXL技术吗?CXL技术和其它技术有何不同?

2025-04-20

-

实现CXL技术面临哪些挑战?CXL.io/PCIe通信开销分析

实现CXL技术面临哪些挑战?CXL.io/PCIe通信开销分析

2025-04-20

-

怎样选择合适的示波器?

怎样选择合适的示波器?

2025-04-20