三相交流伺服电机应用广泛,但经过长期运行后,会发生各种故障。及时判断故障原因,进行相应处理,是防止故障扩大,保证设备正常运行的一项重要工作。

一

电机编码器报警

1、故障原因

①接线错误;,②电磁干扰;,③机械振动导致的编码器硬件损坏;,④现场环境导致的污染;,2、故障排除

①检查接线并排除错误;,②检查屏蔽是否到位,检查布线是否合理并解决,必要时增加滤波器加以改善;,③检查机械结构,并加以改进;,④检查编码器内部是否受到污染、腐蚀,加强防护;,3、安装及接线标准

①尽量使用原装电缆;,②分离电缆使其尽量远离污染接线,特别是高污染接线;,③尽可能始终使用内部电源。如果使用开关电源,则应使用滤波器,确保电源达到洁净等级;,④始终将公共端接地;,⑤将编码器外壳与机器结构保持绝缘并连接到电缆屏蔽层;,⑥如果无法使编码器绝缘,则可将电缆屏蔽层连接到编码器外壳和驱动器框架上的接地 。

二

电机断轴

1、故障原因

①机械设计不合理导致径向负载力过大;,②负载端卡死或者严重的瞬间过载;,③电机和减速机装配时不同心。

2、故障排除

①核对电机样本中可承受的最大径向负载力,改进机械设计;,②检查负载端的运行情况,确认实际的工艺要求并加以改进;,③检查负载运行是否稳定,是否存在震动,并加以改进机械装配精度。

三

电动机空载电流不平衡,三相相差大

1、故障原因

①绕组首尾端接错;,②电源电压不平衡;,

③绕组存在匝间短路、线圈反接等故障。

2、故障排除

①检查并纠正;,②测量电源电压,设法消除不平衡;,

③消除绕组故障。

四

电动机运行时响声不正常有异响

1、故障原因

①轴承磨损或油内有砂粒等异物;,②转子铁芯松动;,③轴承缺油;,④电源电压过高或不平衡。

2、故障排除

①更换轴承或清洗轴承;,②检修转子铁芯;,③加油;,④检查并调整电源电压,五

电动机起动困难,额定负载时,电动机转速低于额定转速较多

1、故障原因

①电源电压过低;,②面接法电机误接;,③转子开焊或断裂;,④转子局部线圈错接、接反;,③修复电机绕组时增加匝数过多;,⑤电机过载。

2、故障排除

①测量电源电压,设法改善;,②纠正接法;,③检查开焊和断点并修复;,④查出误接处予以改正;,⑤恢复正确匝数;,⑥减载。

六

通电后电动机不能转动,但无异响,也无异味和冒烟?

1、故障原因

①电源未通;,②熔丝熔断;,③过流继电器调得过小;,④控制设备接线错误。

2、故障排除

①检查电源回路开关,熔丝、接线盒处是否有断点,修复;,②检查熔丝型号、熔断原因,换新熔丝;,③调节继电器整定值与电动机配合;,④改正接线。

七

运行中电动机振动较大

1、故障原因

①由于磨损轴承间隙过大;,②气隙不均匀;,③转子不平衡;,④转轴弯曲;,⑤联轴器同轴度过低。

2、故障排除

①检修轴承,必要时更换;,②调整气隙,使之均匀;,③校正转子动平衡;,④校直转轴;,⑤重新校正,使之符合规定。

八

通电后电机不转有嗡嗡声

1、故障原因

①转子绕组有断路或电源一相失电;,②绕组引出线始末端接错或绕组内部接反;,③电源回路接点松动,接触电阻大;,④电动机负载过大或转子卡住;,⑤电源电压过低;,⑥小型电动机装配太紧或轴承内油脂过硬;,⑦轴承卡住。

2、故障排除

①查明断点予以修复;,②检查绕组极性;判断绕组末端是否正确;,③紧固松动的接线螺丝,用万用表判断各接头是否假接,予以修复;,④减载或查出并消除机械故障;,⑤检查是否把规定的面接法误接;是否由于电源导线过细使压降过大,予以纠正;,⑥重新装配使之灵活;更换合格油脂;,⑦修复轴承。

九

轴承过热?

1、故障原因

①滑脂过多或过少;,②油质不好含有杂质;,③轴承与轴颈或端盖配合不当;,④轴承内孔偏心,与轴相擦;,⑤电动机端盖或轴承盖未装平;,⑥电动机与负载间联轴器未校正,或皮带过紧;,⑦轴承间隙过大或过小;,⑧电动机轴弯曲。

2、故障排除

①按规定加润滑脂;,②更换清洁的润滑滑脂;,③过松可用粘结剂修复,过紧应车,磨轴颈或端盖内孔,使之适合;,④修理轴承盖,消除擦点;,⑤重新装配;,⑥重新校正,调整皮带张力;,⑦更换新轴承;,⑧校正电机轴或更换转子。

十

电机过热甚至冒烟?

1、故障原因

①电源电压过高;,②电源电压过低,电动机又带额定负载运行,电流过大使绕组发热;,③修理拆除绕组时,采用热拆法不当,烧伤铁芯;,④电动机过载或频繁起动;,⑤电动机缺相,两相运行;,⑥重绕后定于绕组浸漆不充分;,⑦环境温度高电动机表面污垢多,或通风道堵塞。

2、故障排除

①降低电源电压;,②提高电源电压或换粗供电导线;,③检修铁芯,排除故障;,④减载;按规定次数控制起动;,⑤恢复三相运行;,⑥采用二次浸漆及真空浸漆工艺;,⑦清洗电动机,改善环境温度,采用降温措施。

推荐

-

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

2023-07-03

-

一文带你搞懂开关电源电路

一文带你搞懂开关电源电路

2024-11-02

-

基于脱硝系统改造的自动化优化分析

基于脱硝系统改造的自动化优化分析

2025-02-20

-

阿诗特能源L1000液冷新品震撼上市,卓越性能,引领未来!

阿诗特能源L1000液冷新品震撼上市,卓越性能,引领未来!

2024-06-15

-

博世与芯驰科技全面深化战略合作 围绕车用半导体核心技术

博世与芯驰科技全面深化战略合作 围绕车用半导体核心技术

2025-04-10

-

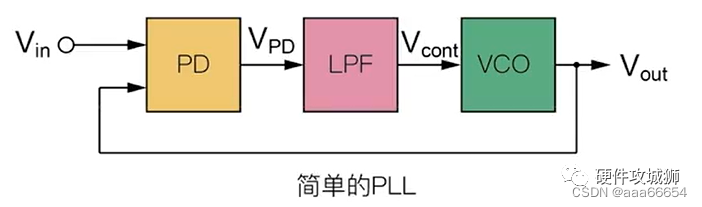

PLL锁相环:工作原理简述,高效同步控制的核心技术。

PLL锁相环:工作原理简述,高效同步控制的核心技术。

2024-04-07

-

中科曙光助力北京航天总医院打造24小时在线的AI医疗助手

中科曙光助力北京航天总医院打造24小时在线的AI医疗助手

2025-04-10

-

国产替代奋进高端,创新引领,开启替代新篇章。

国产替代奋进高端,创新引领,开启替代新篇章。

2024-04-07

-

模拟芯片与数字芯片各有独特优势,各具魅力,吸引你的目光。

模拟芯片与数字芯片各有独特优势,各具魅力,吸引你的目光。

2024-03-06

-

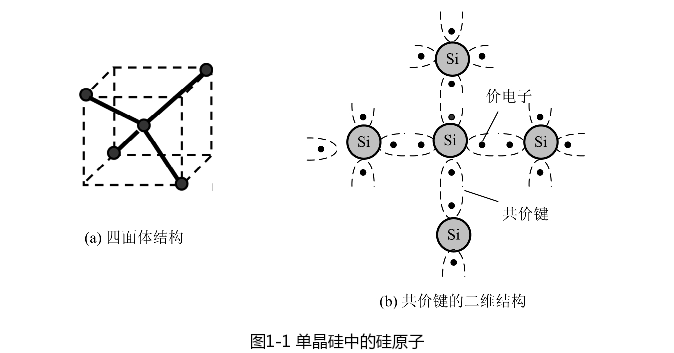

本征半导体,基础材料之选,了解它,掌握电子世界的关键!

本征半导体,基础材料之选,了解它,掌握电子世界的关键!

2024-04-07

最近更新

-

基于SiWG917Y的无电池Wi 6传感器

基于SiWG917Y的无电池Wi 6传感器

2025-04-19

-

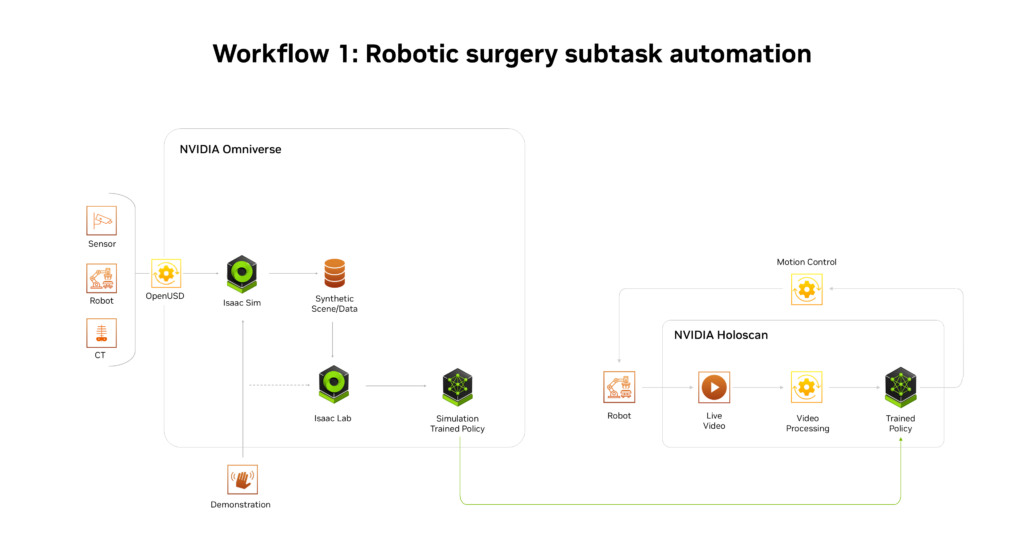

NVIDIA推出AI医疗健康机器人开发平台

NVIDIA推出AI医疗健康机器人开发平台

2025-04-19

-

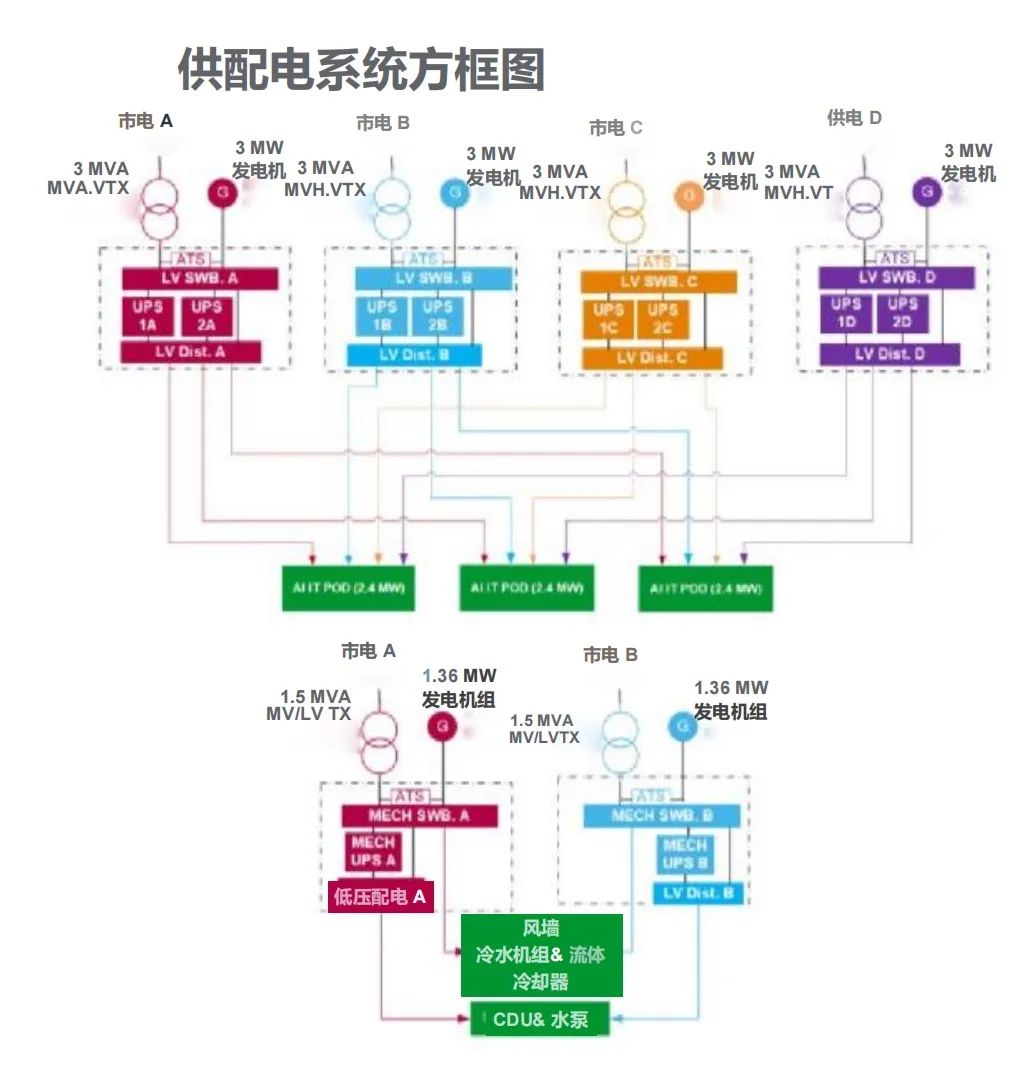

施耐德电气发布数据中心高密度AI集群部署解决方案

施耐德电气发布数据中心高密度AI集群部署解决方案

2025-04-19

-

航裕电源亮相2025慕尼黑上海电子展

航裕电源亮相2025慕尼黑上海电子展

2025-04-19

-

RECOM RACPRO1系列荣获2025年红点产品设计奖

RECOM RACPRO1系列荣获2025年红点产品设计奖

2025-04-19

-

广汽昊铂首家直营交付中心开业

广汽昊铂首家直营交付中心开业

2025-04-19

-

季丰成都实验室开启芯片微加工新篇章

季丰成都实验室开启芯片微加工新篇章

2025-04-19

-

航裕电源亮相2025俄罗斯国际电子元器件展

航裕电源亮相2025俄罗斯国际电子元器件展

2025-04-19

-

施耐德电气新型电力系统创新中心正式启用

施耐德电气新型电力系统创新中心正式启用

2025-04-19

-

格陆博科技2025上海车展亮点前瞻

格陆博科技2025上海车展亮点前瞻

2025-04-19