紧密纺纱主要是针对传统环锭纺纱易产生纱线毛羽和飞花等而提出,紧密纺可以减少纱线毛羽和飞花,提高纱线强力和改善纱线结构,大多紧密纺是利用负压气流将纤维收缩、聚合、使须条边缘快速向须条中心聚集以减少纺纱三角区,紧密纺细纱机和一般环锭细纱机从电气控制系统来看,没有什么不同,它也可在环锭细纱机上配上紧密纺装置,即成紧密纺机,当然紧密纺装置可有不同的结构方式,在细纱机上的安装位置也各有不同。

因而紧密纺细纱机和一般环锭细纺纱机的结构也有不同形式,紧密纺细纱机的主要纺纱参数与环锭细纱机基本相同。例如,锭数最多可达1008锭,锭速最高为25000r/min,本文介绍我国目前紧密纺细纱机的一种变频调速控制系统的结构原理。

01

负载特性与变频器的选型

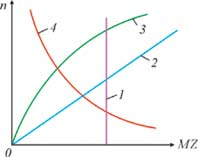

纺纱锭子直径随纱线的卷绕而逐步增大,生产过程中,工艺要求纱线张力不变,因而由于锭子直径的增大,纱线张力力矩应比例增大,但因纱线张力较小,该力矩也较小,经实测约为总力矩的5%左右,因此,纺纱锭子可视为恒转矩负载,其机械特性如下图曲线1,锭子传动采用交流异步电动机,宜选用矢量控制变频器如FR500系列。  前罗拉、中罗拉阻转矩主要是机械摩擦力矩,属恒转矩负载,机载特性如图1中曲线1。前罗拉、中罗拉传动电动机为交流异步电动机,配以矢量控制变频器,或者采用伺服电动机传动.钢领板作上、下往复运动,其阻力矩为往复变化,类似起重机负载,采用交流异步电动机传动,配以直接矩控制变频器,或者采用伺服电动机传动。吸风风机的负载转矩ml与转速n的二次方成正比,即转速升高时阻转矩快速增大,属二次方律负载,二次方律负载的阻转矩和功率分别为:

前罗拉、中罗拉阻转矩主要是机械摩擦力矩,属恒转矩负载,机载特性如图1中曲线1。前罗拉、中罗拉传动电动机为交流异步电动机,配以矢量控制变频器,或者采用伺服电动机传动.钢领板作上、下往复运动,其阻力矩为往复变化,类似起重机负载,采用交流异步电动机传动,配以直接矩控制变频器,或者采用伺服电动机传动。吸风风机的负载转矩ml与转速n的二次方成正比,即转速升高时阻转矩快速增大,属二次方律负载,二次方律负载的阻转矩和功率分别为:

阻转矩ml=kt·n2

功率p=ml·n/9550=kt·n3/9550

即吸风机的功率与转速n的3次方成正比,二次方律负载的阻转矩特性如图1的曲线3。吸风风机宜选用风机专用变频器或v/f控制通用变频器如G7系列。

02

纺纱曲线

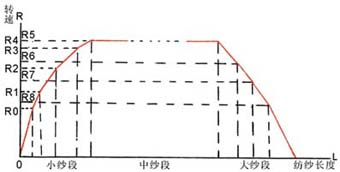

为提高纺纱速度,减少断头率,保证纺纱质量,紧密纺细纱机锭子速度采用分段变速,或按设定的纺纱曲线变速,例如一落纱的变速过程为:起动→分段升速→稳速运行→分段降速→停止落纱。一落纱分为8~10段速度运行,升速4~6段,降速为3~5段,如图2所示,这样有利于提高纺纱速度,减少断纱率,改善细纱质量。

图2 细纱机多段调速曲线 锭子也可按预先设定的纺纱曲线连续调速,即将该纺纱曲线存入plc,plc与变频器采用rs-485串行通信,控制变频器输出频率按设定曲线变化,锭子电动机速度也按此曲线变化。

03

控制系统

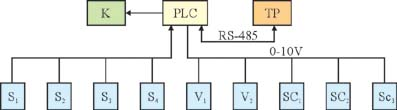

全机均为plc可编程控制器控制,并配有触摸屏对全机的起动、停止等进行操作,同时监控全机的运行状况。控制系统原理框图如图3所示。

图3 紧密纺纱机控制系统原理框图

plc—可编程控制器,控制全机的运转; tp—触摸屏与plc配合,监控全机的运转; v1,v2—分别为锭子变频器、风机变频器; sc1,sc2,sc3—分别为前罗拉、中后罗拉、钢领板伺服控制器 s1,s2,s3—分别为锭子、前罗拉、中后罗拉速度传感器; s4—钢领板行程传感器,用于确定钢领板在开车、满管、落纱时的位置; k—线圈 锭子、前罗拉、中后罗拉速度分别由s1,s2,s2传感器检测,并送plc进行数值运算和处理后,得出牵伸倍数,捻度等纺纱参数,并按设定的纺纱曲线调整锭子、前罗拉、中后罗拉运转速度和钢领板升降速,并在触摸屏上显示各单元速度,其逻辑控制功能主要有全机满管自停、钢领板升、降控制、风机开停等。 plc输出摸拟信号0-10v作为变频器和伺服控制器的速度给定电压信号。

另外,通过rs-485串口与触摸屏进行通信。触摸屏用以预先设置多组纺纱品种工艺参数, 纺纱曲线,并对上述参数进行显示和修改等。 紧密纺细纱机电气控制系统有不同形式,例如,有的机型前罗拉、中罗拉和钢领板均采用交流伺服电动机传动,有的机型前罗拉、中罗拉则采用交流异步电动机传动变频调速。全机也采用plc控制,触摸屏或文本操作面板设置、显示工艺参数。紧密纺装置的传动方式有被动的,也有主动传动的不同方式,虽然如此,但整机的控制原理,控制模式基本相同。

推荐

-

国民技术发布国内首款Arm® Cortex®M7+M4双核异构MCU 面向具身智能机器人

国民技术发布国内首款Arm® Cortex®M7+M4双核异构MCU 面向具身智能机器人

2025-04-19

-

黄仁勋中国行的背后,AI芯片暗战与英伟达生存博弈

黄仁勋中国行的背后,AI芯片暗战与英伟达生存博弈

2025-04-19

-

北京机器人传感器公司金钢科技数千万元Pre

北京机器人传感器公司金钢科技数千万元Pre

2025-04-19

-

光子 AI 处理器的核心原理及突破性进展

光子 AI 处理器的核心原理及突破性进展

2025-04-19

-

解决续航、网速痛点,Wi 7 PA杀入AI眼镜

解决续航、网速痛点,Wi 7 PA杀入AI眼镜

2025-04-19

-

15万车型也能有车规SiC!2025年慕展6家厂商新品亮点大揭秘

15万车型也能有车规SiC!2025年慕展6家厂商新品亮点大揭秘

2025-04-19

-

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

VCSEL芯片和光学解决方案提供商瑞识科技完成近亿元B1轮融资

2023-07-03

-

一文带你搞懂开关电源电路

一文带你搞懂开关电源电路

2024-11-02

-

算法进化论:从参数剪枝到意识解码的 AI 革命

算法进化论:从参数剪枝到意识解码的 AI 革命

2025-04-19

-

基于脱硝系统改造的自动化优化分析

基于脱硝系统改造的自动化优化分析

2025-02-20

最近更新

-

研华AgentBuilder智能体平台推动智能制造发展

研华AgentBuilder智能体平台推动智能制造发展

2025-04-23

-

新能源汽车热管理系统,从电容、传感器到功率器件的全面创新

新能源汽车热管理系统,从电容、传感器到功率器件的全面创新

2025-04-23

-

奥托立夫助力长城魏牌全新高山重塑家庭出行安全范式

奥托立夫助力长城魏牌全新高山重塑家庭出行安全范式

2025-04-23

-

蓝思科技港股IPO破局:人形机器人+AI设备拓新赛道减"苹果依赖"

蓝思科技港股IPO破局:人形机器人+AI设备拓新赛道减"苹果依赖"

2025-04-23

-

上汽通用汽车别克品牌与Momenta达成战略合作

上汽通用汽车别克品牌与Momenta达成战略合作

2025-04-23

-

IBM发布2025年X

IBM发布2025年X

2025-04-23

-

比亚迪五款新能源车型登陆塞舌尔市场

比亚迪五款新能源车型登陆塞舌尔市场

2025-04-23

-

仰望汽车累计销量突破10000台

仰望汽车累计销量突破10000台

2025-04-23

-

中车时代电气出席2025年全路ATP车载设备技术交流会

中车时代电气出席2025年全路ATP车载设备技术交流会

2025-04-23

-

比亚迪海狮07EV荣获EURO NCAP和A

比亚迪海狮07EV荣获EURO NCAP和A

2025-04-23