一刀云承影设备数字化平台推出针对电池行业的数字化解决方案,可以准确、实时掌握生产进度及生产数量,充分结合人机料法环测,实现生产管理协同。

电池的生产工艺流程较长,生产过程中涉及多道工序,这样复杂的体系,也让电池行业的数字化面临以下难题:

多:作业场景多、数据公式多、设备多、供应商多、PLC类型多,数据采集难度大。

杂:业务交织,单一场景处理流程不统一,缺少有效统一的管理体系。

慢:所需关键数据、关键指标、生产趋势整理时间长,时效性差。

低:在制品工序传递需要线边仓,缺少标准化、自动化、智能化的管理体系,效率低。

为了更好解决电池行业数字化转型过程中面临的问题,一刀云承影设备数字化平台推出针对性的智能制造解决方案,通过承影实时监测设备运行状况、优化生产流程,建立全流程追溯体系,从而减少企业生产故障,提高生产效率和设备利用率,为企业提高生产效益。

01.

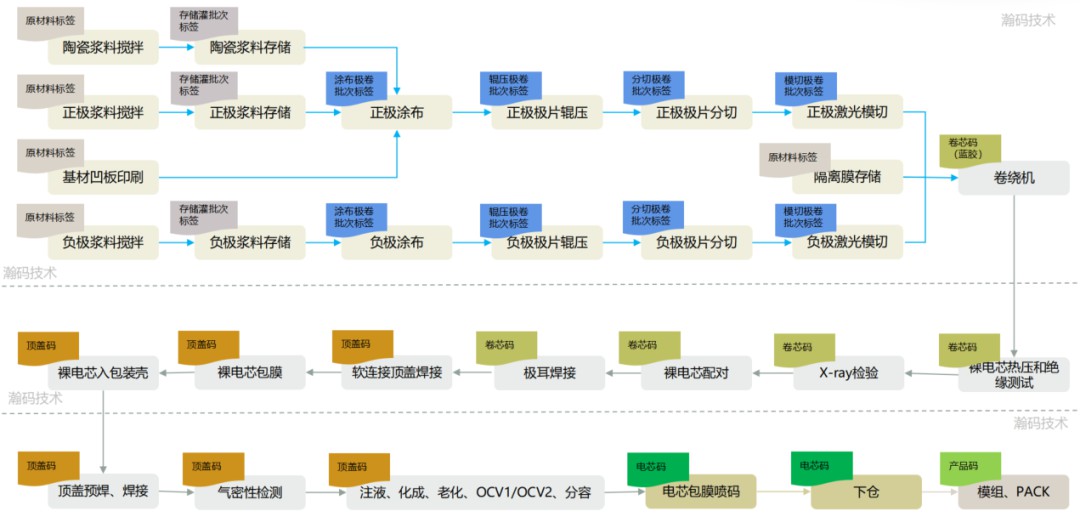

复杂的电池生产工序 全程精细化管控

电池的生产过程复杂,面临大量的生产数据,各个环节都需要进行严密的监控,传统的生产方式依赖于人工操作,生产成本高昂。复杂的生产工序使电池工厂数字化成为必要,以确保产品的一致性和稳定性,从而提高生产效率和产品质量。

匀浆工序

匀浆过程是电池生产的重要环节,通过管控匀浆过程的参数采集、浆料队列、工艺折算方式和交互方式,实现对下一工序异常点的监测。匀浆过程主要需要注意以下几方面问题:

匀浆设备气密性:防止气泡的产生

搅拌速率:避免浆料粘度不达标

搅拌时间:预防搅拌不均匀出现干料、颗粒问题

搅拌温度:预防匀浆超期问题

设备洁净度:保证设备洁净度达标

用量精准度:原材料投入过量或不足

一刀云承影设备数字化平台会上传监控加工过程数据,完成设备、产品加工的参数采集;精细化管控匀浆设备数据,进行匀浆生产环境的控制;校对成品罐入罐与出罐时间,实现浆料的批次追溯;除此之外,承影平台会对主粉供应商实行校验,确保原材料的主粉供应商追溯。

涂布工序

涂布的质量和性能对电池的性能和稳定性有关键性影响,对涂布工艺参数的控制和涂布层的控制是电池生产过程中重要的一环:

涂布张力:防止涂布过程中箔材褶皱、折痕、断带

浆料粘度:防止涂布涂层浆料吸附不均

涂布厚度:防止涂布厚度不均

烘箱温度:避免溶剂挥发不一致的问题

涂布速率:防止涂布浆料溢出

分切:解决毛边、破损问题

一刀云承影通过对加工SPC数据和工序合规性进行校验,进行涂布过程参数采集和浆料队列管控,从而帮助电池工厂实现产品的生产过程管控,让浆料按序投入生产,利用IIOT技术让设备与MES交互,实现IIOT交互数据的实时采集和传输。

卷绕工序

电池生产的卷绕工序是将正负极材料和隔膜层按照一定的方式卷绕在一起,形成电池的结构。卷绕过程对温度、材料和工艺技术的要求比较高,通过生产过程中的工艺控制可以有效提高电池生产效率和质量:

冷压压力:防止冷压压力超规

正负极初始压力:防止正负极张力超规

极片平整度:极片超期、未对齐

通过卷绕前校验、对卷绕后的产品参数进行采集、记录工序进出站信息,掌握产品的加工信息,对加工的稳定性实时监控,监控产品质量,并进行极片与半电芯的追溯。

02. 一刀云承影 建立全流程质量监控体系

传统电池生产过程依赖于人工操作和纸质文档,容易出现信息遗漏、流程不畅的问题。为了提高生产效率、降低成本,工厂需要建立完善的监控系统,对生产设备进行实时监测和数据记录,及时发现并处理潜在问题,以保证产品的质量和性能。 新能源电池行业数字化需要建立全流程的质量监控体系,将人机料法环测充分结合,从而实现生产管理协同,优化和调整生产计划。

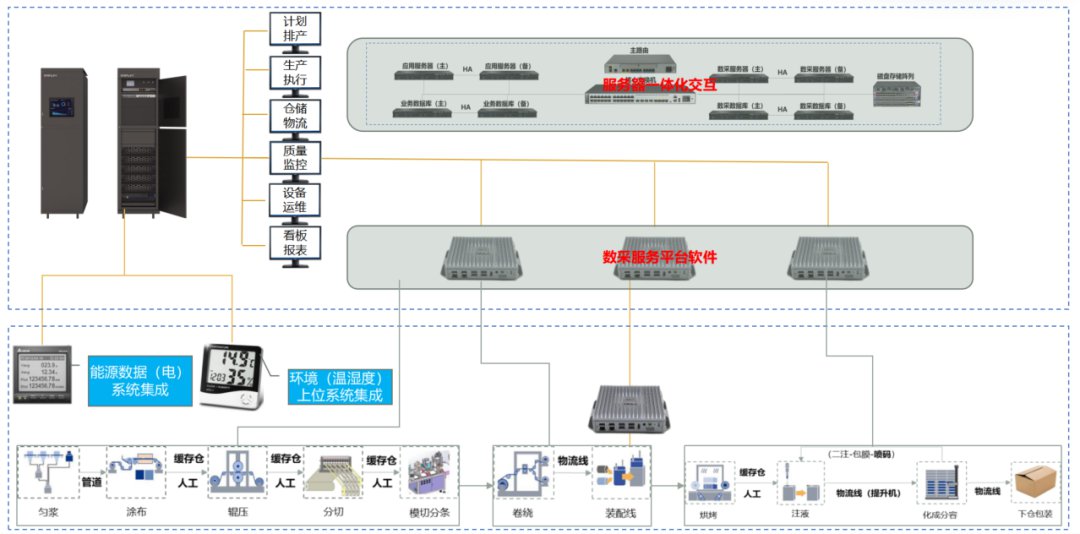

全流程追溯

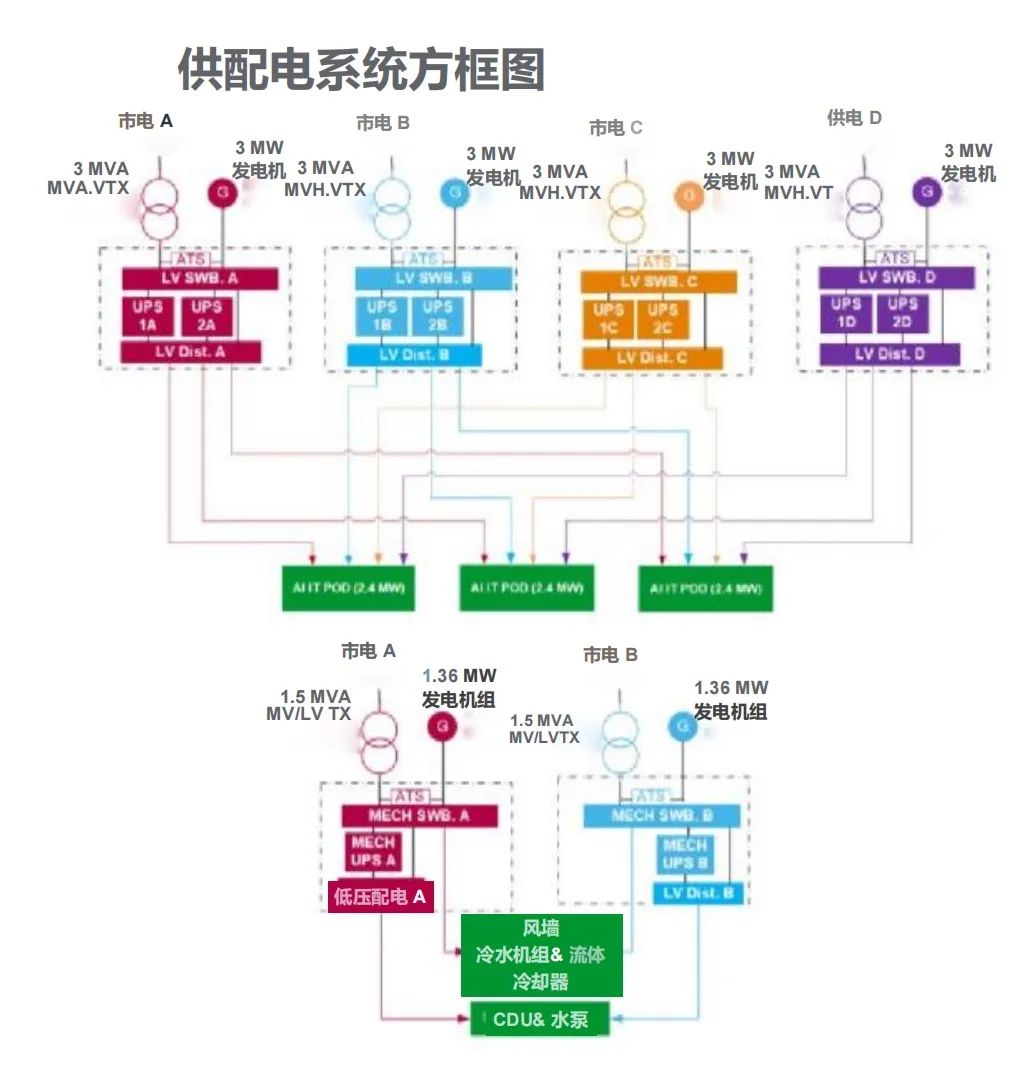

承影EdgeBox数采网关支持多种方式传输,可以在设备边缘层进行数据采集、清洗、计算、存储。承影设备数字化平台采用一体化交互,数采服务软件和平台软件都部署在客户机房服务器上,大大减少服务器部署和运维复杂度。

一刀云承影设备数字化平台将智能化设备和物联网技术结合,精准分析设备利用率等瓶颈问题,实现设备利用价值最大化,准确、科学地制定生产计划,精准高效优化生产计划,实现设备的远程监控和维护,有效降低人力成本和设备故障率。

客户案例

惠州*威

客户是一家专业从事3C消费类聚合物电芯的研发、制造、销售服务为一体的国家高新科技绿色能源企业。2016年在整个工厂实施了瀚码平台的产品并向其它工厂复制实施。

随着系统数据的不断扩大,而导致数据量急剧攀升,1亿条/天(约20G~40G)的大数据和200条/秒实时信息同时并发,给数据分析和可视化带来了巨大的挑战。

C**L

灯塔工厂,全球领先的锂离子电池研发制造公司,专注于新能源汽车动力电池系统、储能系统的研发、生产和销售,致力于为全球新能源应用提供一流解决方案。

客户的设备管理日常巡检、点检、保养等计划,通过纸质任务单进行填写和留档,既需要生产和设备部门大量人员参与,纸质文档也容易丢失,不方便统计和分析。